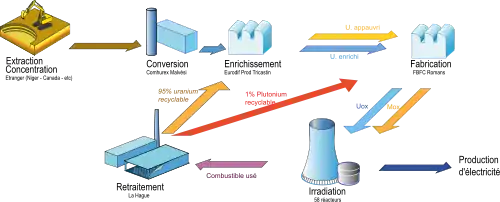

Cycle du combustible nucléaire en France

Le cycle du combustible nucléaire en France est l'ensemble des opérations destinées à fournir du combustible aux réacteurs nucléaires français puis à gérer le combustible irradié. Ces opérations comprennent : l'extraction du minerai, la concentration en uranium, la conversion, l'enrichissement, la fabrication du combustible, son irradiation en réacteur, puis son recyclage et enfin la gestion des déchets.

En France, les parties amont et aval du cycle sont assurées par les entreprises du groupe Areva.

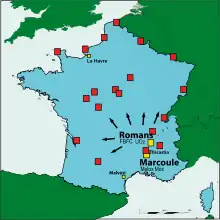

Le minerai, extrait en France métropolitaine depuis les années 1950 et jusque vers la fin des années 1990, est désormais entièrement importé. Il est ensuite converti dans l'usine Comurhex de Malvési, dans l'Aude, et à Pierrelatte dans la Drôme, puis enrichi dans l'usine Georges-Besse et prochainement dans l'usine Georges-Besse II sur le site nucléaire du Tricastin. Les assemblages combustible pour réacteurs sont fabriqués par les entreprises FBFC sur le site nucléaire de Romans pour le combustible normal et par Melox sur le site nucléaire de Marcoule pour le Mox, un combustible composé d'uranium et de plutonium.

Au bout de trois ans d'irradiation, le combustible s'est transformé avec l'apparition de plutonium, de produits de fission et d'actinides mineurs. Il reste en outre à peu près 1 % d'isotope 235 fissile, plus que dans l'uranium naturel (0,7 %) et il peut être intéressant d’enrichir cet uranium usé afin de le recycler.

Après un dépôt d’une année dans une piscine de désactivation du site nucléaire producteur d’électricité, les assemblages sont ainsi transportés à l’usine de retraitement de La Hague, dans la Manche, afin que l’ensemble des radionucléides valorisables soient séparés des autres éléments qui sont traités en tant que déchets. Cette opération est entreprise après une nouvelle période d’entreposage en piscine d’une durée de trois à cinq ans afin de permettre une décroissance de la radioactivité.

850 tonnes d'assemblages sont traitées chaque année. Un tiers de l'uranium récupéré à La Hague (soit 280 tonnes par an) est réenrichi en uranium 235 permettant la production annuelle de 35 tonnes d'uranium de retraitement enrichi (URE). Plutonium et uranium de retraitements sont ensuite envoyés à l'usine Melox pour fabriquer du Mox qui sera exploité dans une des 22 centrales habilitées.

Au 31 décembre 2007, 1 150 969 m3 de déchets étaient stockés sur les différents sites, dont 2 293 m3 de déchets de haute activité. Le centre de stockage de Morvilliers, dans l'Aube, recueille les déchets de très faible activité (TFA), celui de Soulaines, situé à proximité, accepte les déchets de faible et moyenne activité à vie courte (FMA-VC). Ceux à vie longue et ceux à haute activité (HA) seront admis dans ces sites profonds qui seront définis avant 2015.

Le 28 novembre 2008, EDF a communiqué aux autorités de contrôle ses prévisions d’évolution du cycle pour la période 2007-2017 sur la base de quatre scénarios. L’ASN a demandé le 9 mai 2011 qu’une étude complémentaire soit réalisée sous un an, prenant en compte les enseignements de l’accident nucléaire de Fukushima, notamment en ce qui concerne les piscines de désactivation et une révision à la baisse de la production annuelle.

Cycle fermé avec retraitement

Le cycle du combustible nucléaire comprend l'extraction du minerai, la concentration en uranium, la conversion, l'enrichissement, la fabrication du combustible, son irradiation en réacteur, puis son recyclage éventuel et enfin la gestion des déchets[I 1].

Ce cycle peut être ouvert, le combustible usé après irradiation dans les réacteurs ne subit aucun traitement et est dirigé vers des lieux stockages de conception variable selon les pays, comme c’est le cas pour la Suède ou les États-Unis. Il peut être fermé, le combustible usé subit un traitement dans des usines spécialisées pour permettre la récupération du plutonium et de l'uranium de recyclage et son éventuelle réutilisation, les déchets ultimes étant stockés définitivement sur des sites spécialisés[I 2].

La France a choisi le cycle dit "fermé" avec retraitement, à l’instar du Royaume-Uni, des Pays-Bas, de la Russie et du Japon[I 2].

Selon la source d'approvisionnement, l'uranium arrive en France soit à l'état naturel, avec un simple traitement de concentration réalisé sur le site d'extraction et il sera ensuite converti et enrichi en France, soit déjà enrichi. Ainsi l’uranium kazakh est converti et enrichi en Russie, alors que l’uranium en provenance du Niger est converti et enrichi en France[1].

Après irradiation dans les réacteurs, le combustible est traité pour en extraire le plutonium et de l'uranium dit de retraitement, dont une partie est entreposée, constituant ainsi une réserve, et l'autre est susceptible d'être utilisée pour fabriquer un nouveau combustible nucléaire, l’uranium de retraitement enrichi. Le plutonium, mélangé avec de l'uranium appauvri issu de l'étape d'enrichissement, est quant à lui recyclé en combustible MOX (Mixed oxyde fuel) neuf. Ce nouveau combustible est alors utilisé dans les centrales nucléaires qui acceptent ce type de combustible[2] ce qui permet d'économiser 900t d'uranium naturel sur les 8400t consommées annuellement[3].

Extraction de l’uranium naturel

Histoire

En France, l'extraction de l'uranium a démarré juste après la Seconde Guerre mondiale avec la création, le 18 octobre 1945, par le général de Gaulle, du Commissariat à l'énergie atomique. Au début des années 1950, de nombreux gisements sont découverts : dans le Limousin de 1948 à 1950, puis en Vendée en 1951, dans le Forez en 1954 et enfin dans l'Hérault en 1957. Parallèlement des gisements importants sont découverts à l'étranger : la mine d'Arlit au Niger et le gisement de Cluff Lake au Canada sont exploités à partir de 1968[4].

En 1973 le premier choc pétrolier relance la prospection et la production, les prix de l'uranium sont en hausse. De nouveaux gisements sont découverts et mis en exploitation en Aveyron, dans l'Allier, en Creuse, en Corrèze puis en 1974 en Gironde. Ce dernier ne sera toutefois pas exploité car insuffisamment riche. En 1976, le CEA cède l’exploitation de ses gisements métropolitains à sa filiale, la Compagnie générale des Matières Nucléaires (Cogema). De nouveaux gisements sont découverts dans l'Hérault en 1981[4].

En 1988, l'industrie nucléaire française produit 3 420 tonnes d'uranium dans l'année, soit 5,6 % de la production mondiale estimée alors à 61 000 tonnes. Mais les besoins vont en augmentant et les conditions d'exploitation des gisements métropolitains deviennent moins rentables. À partir de cette date, l'approvisionnement de la France en uranium est assuré par les mines d'Australie (Ranger en particulier), du Niger, du Gabon et du Canada[4].

En 1995, le dernier puits en exploitation dans le Limousin, à Margnac, est fermé[5].

En 2001, la dernière mine en exploitation, la mine de Jouac dans la Haute-Vienne, cesse sa production. Réputée pour être le gisement le plus riche de France, avec plus de 5 kg d'uranium par tonne de minerai, son exploitation se faisant à plus de 400 mètres, n'était plus rentable[6].

Mines en France

L'uranium peut se trouver à l'état naturel dans les roches, dans les sols, dans les eaux continentales ou dans les eaux de mer. En France les gisements qui ont été exploités sont situés soit dans des roches magmatiques, soit dans des sols sédimentaires[A 1].

Le minerai issu des roches magmatiques résulte d'une migration et d'une précipitation dans la croûte terrestre supérieure de solutions de magmas granitiques le long de zones de perturbations. Les sites du Morvan, du Limousin et de Vendée font partie de cette catégorie. Les gisements du Morvan sont associés au batholite granitique de Luzy, ceux du Limousin au massif granitique des Monts d'Ambazac, ceux de Vendée au massif granitique de Mortagne[A 2]. Les gisements sédimentaires résultent de l'altération des roches ignées et de la concentration des débris dans d'autres types de roches sédimentaires, consolidées ou non. Le gisement de Lodève, situé dans les grès permiens de Hérault, entre dans cette catégorie[A 3].

Le minerai est extrait et exploité soit dans des mines à ciel ouvert, représentant 30 % des mines métallifères en France, soit dans des galeries souterraines. Si l'exploitation à ciel ouvert présente les avantages d'un prix de revient plus faible et une capacité de production plus grande elle a par contre un impact sur les paysages et l'environnement plus important. Ainsi en Limousin, l'exploitation du Brugeaud a formé une excavation de 15 ha de superficie et de 130 m de profondeur. Entre 1955 et 1972, on estime que 20 millions de tonnes de roches ont été extraites de la seule carrière alors que seulement 2 124 tonnes d'uranium ont été extraits de l'ensemble du site carrière et galeries [A 4] - [7]. 217 sites miniers sont recensés par l'IRSN en France, répartis sur 25 départements[8].

La faible teneur du minerai nécessite une concentration de celui-ci. Le traitement comporte des opérations physiques (pré-concentration et conditionnement) et des opérations chimiques (attaque du minerai par voie acide et purification du concentré). Il nécessite des installations assez vastes et rejetant des masses importantes de déchets solides et liquides. Dix usines de traitement pour concentrer l'uranium ont existé en France. Chacune des divisions d'extraction de la Cogema disposait d'une telle installation : l'Escarpière pour la Vendée, Bessines pour la division de La Crouzille, Saint-Priest-la-Prugne pour la division du Forez[A 5].

Trois autres exploitants privés de mines ont existé en France : la Société Industrielle et Minière de l'Uranium (SIMURA) qui a exploité les gisements de la région du Bonote près de Pontivy (Morbihan), la Compagnie Française des Minerais d'Uranium (CFMU) en Lozère et la Société Centrale de l'Uranium et des Minerais Radioactifs (SCUMRA) qui a expoloité le gisement de Saint-Pierre dans le Cantal[9]. Elles ont chacune leur propre usine de conversion.

Ces sites ont fourni 52 millions de tonnes de minerais dont 76 000 tonnes d’uranium et ont laissé environ 166 millions de tonnes de stériles et 51 millions de tonnes de résidus de traitement[5].

L'évolution de la production d'uranium en France entre 2000 et 2010 est, selon les statistiques de la world nuclear association, présentée dans le tableau suivant[10] - [11]. Après la fermeture de la dernière mine française en 2001, quelques tonnes d'uranium sont encore produites annuellement, par traitement des résines issues des eaux d'exhaure de l'ancienne mine de Lodève, dans le sud de la France.

| 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 |

|---|---|---|---|---|---|---|---|---|---|---|

| 320 | 195 | 20 | 9 | 7 | 7 | 5 | 4 | 5 | 8 | 7 |

Importation de l'uranium

Depuis la fermeture de la dernière mine française en 2001, la France ne produit plus directement de l'uranium et l'importe donc en totalité. Sa stratégie d'approvisionnement, au travers de son exploitant principal EDF, est fondée sur la diversification des sources, tant géographiquement avec des matériaux en provenance de gisements au Canada, en Australie, au Kazakhstan ou en Afrique qu'au niveau des fournisseurs[12]. En 2011, EDF s'approvisionne pour 40 % auprès d'Areva et pour 60 % auprès d'autres fournisseurs. En cohérence avec les conclusions du rapport Roussely sur l'avenir de la filière nucléaire française publié en juin 2010 par l'Élysée[13], EDF étudiait en février 2011 la possibilité de devenir actionnaire de référence du pôle minier d'Areva[14].

Orano, qui est présent en Mongolie depuis 25 ans, a réalisé de juillet 2021 à décembre 2022 un test pilote sur site pour l'extraction d'uranium du gisement de Zuuvch Ovoo, en partenariat avec la société nationale mongole Mon-Atom. La Mongolie dispose des plus importantes réserves d'Asie ; elles sont encore mal exploitées. Emmanuel Macron appuie le projet de mine d'uranium lors de sa visite en Mongolie en mai 2023[15].

Conversion

Transformation en tétrafluorure d'uranium

La conversion consiste à transformer du concentré d’uranium en provenance des mines pour qu’il puisse être mis en œuvre à l’état gazeux dans les usines d’enrichissement. Cette transformation se fait en deux étapes. Le concentré d’uranium est d'abord transformé en tétrafluorure d'uranium (UF4) puis en hexafluorure d'uranium (UF6) .

Au cours de la première étape, le concentré d'uranium pulvérisé « yellowcake » est dissous dans l'acide nitrique, fournissant une solution de nitrate d'uranyle UO2(NO3)2. Après filtration, celui-ci est purifié par extraction par solvant, avec une solution de TBP. Cette étape permet d'obtenir un nitrate d'uranyle UO2(NO3)2 de grande pureté (> 99,95 %). la conversion proprement dite consiste à précipiter le nitrate d'uranyle par l'ammoniac gazeux pour obtenir du diuranate d'ammonium (NH4)2U2O7 (DUA), qui est ensuite calciné vers 400 °C, pour produire l'UO3. Ce dernier est réduit par l'hydrogène pour obtenir de l'UO2 qui in fine est transformé en tétrafluorure d'uranium UF4 par hydrofluoration par l'acide fluorhydrique HF dans un four.

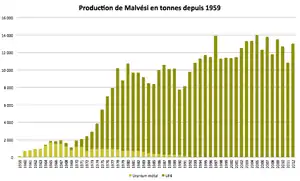

Ces opérations sont réalisées dans l’Usine Comurhex de Malvési, filiale d’Areva, située près de Narbonne (Aude)[G 1]. Pour renouveler cette usine, mais aussi celle du Tricastin, Areva a investi 610 millions d'euros dans de nouvelles usines de conversion de l'uranium sur chacun des deux sites[G 2]. Les travaux de génie civil ont commencé en novembre 2009 et la mise en service est prévue en 2013. La pleine capacité de production, sur une base de 15 000 tonnes annuelles, est prévue dès 2015, avec une capacité d'extension possible à 21 000 tonnes annuelles[G 2].

Transformation en hexafluorure d'uranium

L'usine Comurhex de Pierrelatte traite le tétrafluorure d'uranium en provenance de Malvési et produit des matériaux pour différents secteurs industriels[16] :

- l'industrie nucléaire : de l'hexafluorure d'uranium (UF6) pour le combustible nucléaire destiné à la production d’électricité, et du trifluorure de chlore pour le nettoyage industriel des installations,

- l'industrie microélectronique : de l'hexafluorure de tungstène et du fluor pour la fabrication des cartes à puces de téléphones, GPS…),

- l'industrie automobile : un mélange de fluor et d’azote pour l’étanchéité des réservoirs d'automobiles.

Les tonnages annuels de produits finis sont les suivants :

| Produit | 2004[17] | 2005[18] | 2006[18] | 2007[18] | 2008 | 2009[19] | 2010[19] |

|---|---|---|---|---|---|---|---|

| UF6 naturel | 14 400 | 14 000 | 12 300 | 13 789 | 12 300 | 12 850 | |

| U3O8 | 162 | 0 | 466 | 537 | |||

| Produits fluorés | 70,5 | 58 | 59 | 51 | |||

Orano a inauguré en septembre 2018 sa nouvelle usine de conversion d'uranium naturel en hexafluorure d'uranium Comurhex 2 à Tricastin ; l'investissement a subi six ans de retard et a vu sa facture doublée, à 1,15 milliard d'euros. Comurhex 2 réduit les consommations d'ammoniac, d'acide nitrique et d'eau par rapport à l'ancienne usine arrêtée fin 2017. Orano prévoit une production de 5 000 tonnes mi-2019, puis de 15 000 tonnes fin 2020, sa capacité maximale[20].

Enrichissement

Production d'uranium enrichi

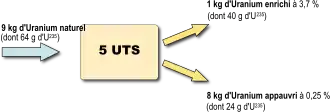

Le matériau produit par l'usine Comurhex de Pierrelatte est ensuite enrichi par diffusion gazeuse sur le site nucléaire du Tricastin dans l'usine Georges-Besse exploitée par Eurodif Production (les sites du Tricastin et de Pierrelatte étant à côté l'un de l'autre). Ce procédé est basé sur la différence de masse, très faible, existant entre les molécules d’hexafluorure d'uranium 235 (de masse 349), plus légères que celles d’hexafluorure d'uranium 238 (de masse 352). En les faisant filtrer à travers des membranes adaptées, on arrive en multipliant suffisamment le nombre de cycles à obtenir de l’uranium enrichi[E 1]. Cette technique est toutefois très consommatrice en énergie : environ 2 500 kWh sont nécessaires par unité de travail de séparation (UTS) (5 UTS étant requises pour produire un kilogramme d'uranium enrichi à 3,7 % à partir de 9 kg d'uranium naturel). Ainsi pour faire fonctionner l'usine Georges Besse (Eurodif) à sa pleine capacité de production de 10,8 millions d'UTS par an, il convient de mobiliser trois des quatre réacteurs EDF de 900 Mwe situés sur le site du Tricastin[E 2].

Construite en 1988, cette usine avait une durée de vie estimée lors de la construction à 25 ans, ce qui aurait dû conduire à une fin d'activité en 2003. Toutefois des opérations de maintenance et de modernisation des bâtiments vont permettre de prolonger cette durée de vie d'au moins une dizaine d'années, ce qui porte la fin d'activité à 2013. Compte tenu des délais d'instruction et de construction d'une nouvelle usine, l'exploitant Areva réfléchit dès 2003 à un nouveau projet qui soit techniquement et commercialement admissible[E 3].

Trois procédés étaient en concurrence pour remplacer l'usine Georges-Besse : la diffusion gazeuse, l'enrichissement par Laser SILVA et la centrifugation. Pour des raisons économiques, de fiabilité et de rapidité de mise en œuvre, Areva a retenu la centrifugation et choisi d'acquérir la technologie auprès de son concurrent européen Urenco. Des accords industriels sont signés le qui prévoient l'entrée d'Areva à hauteur de 50 % dans le capital de la société ETC (Enrichment Technology Company), filiale d'Urenco qui développe la technologie et fabrique les centrifugeuses, ainsi que le transfert du droit d'utilisation de la technologie et l'achat de centrifugeuses à Areva[21]. Cet accord est conditionné à la signature d'un accord quadripartite intergouvernemental entre la France et les trois pays signataires du Traité d'Almelo (Allemagne, Royaume-Uni et Pays-Bas) et à celui des autorités européennes de la concurrence[E 4]. Celui-ci est signé à Cardiff le . Le contrat couvre une période de 30 ans et est prorogeable par tacite reconduction pour des périodes de 10 ans [22]. Les travaux de construction durent 4 ans et l'inauguration de cette nouvelle usine a lieu le par Anne Lauvergeon, Présidente du Directoire d’Areva, en présence de plus d’une centaine de clients[G 3].

Utilisation de l'uranium appauvri

Pour produire 1 kg d'uranium enrichi, 9 kg d'uranium naturel sont nécessaires et 8 kg d'uranium appauvri sont produits sous forme d’hexafluorure. Pour faciliter son entreposage, celui-ci doit faire l’objet d’une défluoration, à l'issue de laquelle il est transformé en octaoxyde de triuranium stable dit « U3O8 appauvri ». Cette opération est effectuée à l'usine W d’Areva NC sur le site du Tricastin[D 1].

L’U3O8 se présente sous la forme d’une poudre gris-noir, peu radioactive. Cette poudre, stable jusqu’à 1 300°, incombustible, non corrosive et insoluble, est comparable à l’oxyde d’uranium naturel présent dans les gisements exploités. Il est conditionné dans des conteneurs métalliques scellés, dits « cubes verts », d’une contenance moyenne de l’ordre de 7 tU. Ceux-ci sont ensuite entreposés soit à Bessines-sur-Gartempe, dans la Haute-Vienne, soit sur le site même du Tricastin[D 1]

Cet uranium appauvri peut soit être utilisé dans la fabrication de Mox dans l’usine Melox de Marcoule (une centaine de tonnes par an), soit être réenrichi et entrer dans la composition d’assemblages de combustibles classiques. Cette dernière solution n’est envisageable qu’en cas de forte hausse du prix de l’uranium. Cela a été le cas en 2008 où environ 7700 tU d’U3O8 appauvri ont ainsi été réexpédiées de Bessines sur Malvesi pour conversion avant réenrichissement. Sur ce chiffre, à la fin de l’année 2008, 6146 tU avaient été reconverties en UF6[D 2]. Ces quantités restent toutefois marginales par rapport aux stocks accumulés.

Le tonnage d’uranium appauvri stocké en France sur les différents sites au 31 décembre 2008 était, selon le Haut Comité pour la transparence et l’information sur la sécurité nucléaire, les suivants[D 3].

| Total | Bessines | Tricastin | Comurhex Malvési | La Hague | Melox Marcoule | FBFC Romans |

|---|---|---|---|---|---|---|

| 261 000 | 100 400 | 158 400 | 1 800 | 200 | 100 | 100 |

Avec la mise en service en 2012 de l'usine d'enrichissement Georges-Besse II, les conditions de réenrichissement seront bien plus rentables grâce au procédé d'ultracentrifugation, beaucoup moins consommateur en énergie que la diffusion gazeuse actuellement utilisé. La totalité de ces stocks pourrait dès lors être réutilisée, sur une période de 30 à 50 ans. Ces stocks s'avèrent donc être une importante réserve stratégique[D 2].

Fabrication du combustible

Les combustibles fabriqués pour les centrales nucléaires de production d’électricité sont de deux types : de l'oxyde d'uranium (UO2) et de l'oxyde mixte d'uranium et de plutonium (MOX).

Oxyde d’uranium

Les pastilles d'oxyde d’uranium sont fabriquées dans l'usine de la Franco-Belge de Fabrication du Combustible (FBFC), filiale du groupe Areva, sur le site nucléaire de Romans.

Après enrichissement, l'hexafluorure d'uranium est converti en oxyde d'uranium (UO2) par voie sèche. L'UF6 est vaporisé par chauffage dans une étuve et mis en présence de vapeur d'eau surchauffée. L'UF6 s'hydrolyse en UO2F2 entre 250 °C et 300 °C. Le composé UO2F2 est ensuite réduit vers 700 à 800 °C par l'hydrogène, produisant l'UO2 sous forme de poudre. Le rendement est supérieur à 99,5 %. La poudre ainsi obtenue est compactée en présence d'un lubrifiant (du stéarate de zinc) pour obtenir des pastilles cylindriques de hauteur 13,5 mm et de diamètre 8 mm. Celles-ci sont ensuite cuites dans un four par un procédé dit de frittage, à 1 700 °C, sous atmosphère réductrice avec hydrogène, usinées pour ajuster leur forme et faciliter l’introduction dans les gaines et enfin contrôlées[C 1].

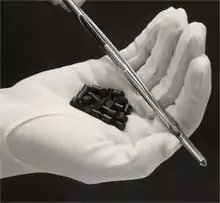

Les pastilles de combustible sont disposées dans un tube d'environ 4 mètres de long, contenant un empilement d'environ 360 pastilles, formant ce que l’on appelle un crayon. La gaine entourant les pastilles et constituant l’enveloppe du crayon est en alliage de zirconium. L’intérêt de ce matériau est de résister à des hautes températures et à un environnement très corrosif et de ne pas absorber les neutrons[23].

L’alliage est livré par les producteurs sous forme d’éponge de zirconium. Celle-ci est transformée par chauffage dans un four à arc électrique en lingots qui par forgeage, traitement thermique et trempe sont ensuite façonnées sous forme de billettes cylindriques de 20 cm de diamètre. Pour être transformée en tube, la barre subit un filage à chaud, un laminage à froid et un traitement de recuit. Le tube de gaine est obtenu ensuite par un laminage de précision pour atteindre les dimensions requises : 9,5 mm de diamètre extérieur et 0,57 mm d’épaisseur[C 2]. La société Cezus, filiale d'Areva, est leader mondial sur le marché de la fabrication de gainages en alliage de zirconium des tubes des assemblages combustibles[24].

Les crayons sont ensuite assemblés en réseaux verticaux d'environ 250 crayons parallèles. Des grilles horizontales assurent le maintien en faisceaux tandis qu'un dispositif de préhension situé en haut de l'assemblage facilite sa manutention et permet l'accrochage dans le cœur. C'est la même usine de Romans qui fabrique les assemblages[25].

MOX

Le combustible MOX est un combustible nucléaire fabriqué à partir d'environ 7 % de plutonium et 93 % d'uranium appauvri. Il s'inscrit dans une boucle du cycle de l'uranium puisqu'il permet de réutiliser du plutonium produit dans les réacteurs nucléaires et de l'uranium appauvri produit dans les usines d'enrichissement. À l'état élémentaire, il se présente sous forme de pastilles de 0,8 cm de diamètre et d'une dizaine de grammes, similaire à celles d'oxydes d'uranium. Un mélange de poudres d'oxyde de plutonium, d'oxyde d'uranium appauvri et de chamotte obtenue à partir de pastilles rebutées constitue la matière première auquel est ajouté de l’uranium appauvri afin d'obtenir la teneur précise requise par les clients (entre 3 et 12 %). Cette poudre est ensuite cuite dans un four puis façonnée en pastilles. Celles-ci sont ensuite disposées dans des tubes en alliage de zirconium qui eux-mêmes sont assemblés[26].

Sur le centre du CEA/Cadarache, l'Atelier de Technologie du Plutonium (ATPu) a été mis en service en 1962 pour fabriquer du combustible Mox pour les réacteurs à neutrons rapides Phenix et Superphenix. Le Laboratoire de Purification Chimique (LPC) effectue sur le même site des contrôles qualité sur cette production et assure le traitement des rebuts[F 1]. En 1987 l'ATPu est autorisé à fabriquer du Mox pour les réacteurs à eau légère et en 1991 la capacité est augmentée pour atteindre une production annuelle de 40 tonnes par an de Mox, essentiellement destiné à l'industriel allemand Siemens[F 2]. Mais à la suite d'un rapport de l'IPSN sur l'extrême exposition du site au risque sismique, la DSIN (qui deviendra en 2006 l'ASN) en demande la fermeture en 1995[F 3]. La production n'est finalement arrêtée qu'en 2003. Son démantèlement est entrepris en 2008 et sera achevé en 2012[26].

Aujourd'hui, c'est l'usine Melox sur le site de Marcoule qui fabrique ce type de combustible avec une capacité de production d'environ 200 tonnes par an. Autorisée en 1990, cette usine est entrée en production en 1997, puis sa production est portée de 100 t/an à 145 t/an en 2003 puis à 195 t/an en 2007 [27] - [B 1].

En 2011, 22 réacteurs sont autorisés à utiliser du combustible MOX dont la contribution à la production électronucléaire représente un peu moins de 10 %[H 1]. EDF a engagé une démarche auprès de l'ASN pour porter à 24 le nombre de réacteurs "moxables"[28].

Irradiation en réacteur

Les réacteurs

Les assemblages de combustibles sont irradiés dans les différents réacteurs civils ou militaires pour produire de l'électricité ou des réacteurs de recherches pour produire différents isotopes destinés aux secteurs industriels et médicaux.

En 2020, la France compte 18 centrales nucléaires en exploitation pour un total de 56 réacteurs nucléaires de puissance[29]. Chacune de ces centrales comprend deux ou quatre réacteurs, à l'exception de la centrale de Gravelines (Nord) qui en comprend six. Ces réacteurs sont de la filière à eau pressurisée. Le parc des 56 réacteurs se répartit en 32 réacteurs de 900 MWe, 20 réacteurs de 1 300 MW et 4 réacteurs de 1 450 MWe[30]. Un réacteur à neutrons rapides de plus faible puissance était également en exploitation (relié au réseau) sur le site de Marcoule jusqu'en septembre 2009. Un réacteur, dit de génération III, de type REP et baptisé EPR pour "European Pressurized Reactor", doit entrer en service vers 2023 à côté des deux réacteurs existants de la centrale nucléaire de Flamanville (Manche).

Durée de combustion

Les assemblages de combustible restent dans le cœur des différents réacteurs environ trois ans. Au fur et à mesure de sa combustion, le combustible s'appauvrit en éléments fissiles tandis qu'il s'enrichit en produits de fission, dont certains jouent le rôle de poison et ralentissent les réactions de fission. Au bout des trois années, il devient nécessaire de remplacer le combustible usé par du neuf. Pour éviter un arrêt trop long du réacteur, l'opération de renouvellement n'est pas réalisée en une seule fois mais chaque année par tiers [31].

Le réacteur est arrêté, le circuit primaire est dépressurisé et la cuve est ouverte. Après extraction du cœur, les assemblages sont entreposés dans la piscine du réacteur, puis dans la piscine d'entreposage de la centrale qui sert également à stocker les combustibles neufs. Ils restent dans cette dernière pendant au moins un an pour faire baisser la radioactivité, particulièrement celle des radioéléments à vie courte, extrêmement radioactifs. Ces piscines ont une couleur bleue caractéristique due à des flashs résultant de l'émission de certains électrons bêta allant plus vite que la lumière dans l'eau ; ce phénomène est connu sous le nom d'effet Vavilov-Tcherenkov[31].

Composition du combustible usé

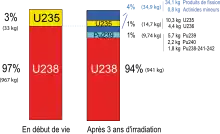

Au bout de trois ans d'irradiation, le combustible s'est transformé avec l'apparition de plutonium, de produits de fission et d'actinides mineurs. La composition du combustible irradié extrait du cœur d’un réacteur dépend de la quantité initiale de matière fissile et de l’énergie qui en a été extraite.

Lors de l'introduction dans le cœur, le combustible à l'oxyde d'uranium comprend de l'uranium 235 fissile qui, dans les réacteurs à eau pressurisée, est présent en moyenne à hauteur de 3,5 %, le reste étant de l'uranium 238. C'est cet uranium 235 qui donne lieu à la réaction de fission et à la production d'énergie. Au bout de trois années d'irradiation, il n'est toutefois pas consommé en totalité : pour une tonne de combustible irradiée dans un REP conventionnel de 1 gigawatt de puissance électrique, sur 33 kg d'uranium 235 au départ et on en retrouve 10,3 kg après l'irradiation. Il reste donc à peu près 1 % d'isotope 235 fissile, plus que dans l'uranium naturel (0,7 %) et il peut être intéressant d’enrichir cet uranium usé afin de le recycler[32].

L'isotope uranium 238 fertile quant à lui représente au départ 96,7 % du total. Lors de l'irradiation, l'uranium 238 se transforme en partie par capture d'un neutron thermique en uranium 239 instable qui donne par émission du neptunium de période très courte et qui par le même processus se transforme en plutonium 239. Celui-ci peut capturer à son tour un neutron thermique alors qu'il subit la fission sous l'action de neutrons rapides et ainsi de suite, plusieurs isotopes du plutonium coexistant finalement. Pour une tonne de combustible, sur 967 kg d'uranium 238 au départ et on en retrouve 941 kg après l'irradiation et 9,74 kg de plutonium (0,18 kg de Pu238, 5,67 kg de Pu239, 2,21 kg de Pu240, 1,19 kg de Pu241 et 0,49 kg de Pu242)[32].

Les produits de fission proviennent de la fission de l'uranium 235 et de celle du plutonium formé durant l’irradiation. Une partie des produits de fission a atteint la stabilité quand le réacteur est déchargé, mais le reste est très radioactif. Sur la tonne de combustible de départ sont ainsi apparus 34,1 kg de produits de fission dont 31,1 à vies courtes et moyennes et 3 à vies longues dont 0,81 kg de Technétium 99, 0,17 kg d'iode 129, 1,31 kg de Césium 135 et 0,71 kg de Zirconium 93[32].

Les actinides, sont des éléments dont le noyau est plus lourd que l’uranium. Ils apparaissent lorsque l’uranium capture un ou plusieurs neutrons sans fissionner. Outre le plutonium sont produits des actinides mineurs moins abondants à hauteur d'environ 800 grammes au total par tonne de combustible : 0,43 kg de neptunium 237, 0,22 kg d'américium 241 et une infime quantité de curium[32].

Recyclage

Transport du combustible usé

Au bout d'un an, l'activité du combustible est tombée à une valeur d'environ deux millions de curies par tonne. Malgré cette activité très forte, le transport vers l'usine de retraitement de La Hague peut alors être envisagé, les manipulations de ce combustible étant robotisées[31]. Parmi l'ensemble des transports de matières radioactives, ce transport de combustible usé vers l'usine de La Hague est le plus dangereux. En effet les transports de produits issus de la médecine nucléaire, représentant 90 % des transports, sont très peu radioactifs. Il en est de même des produits recyclés après traitement à La Hague. Par contre tel n'est pas le cas pour les combustibles usés après un simple stockage temporaire de un an en piscine de désactivation[33].

Les assemblages de combustible sont transportés dans des conteneurs en acier, dénommés "châteaux", contenant chacun douze assemblages de 500 kg, sous air sec. Ces conteneurs sont très résistants et constituent une barrière de confinement grâce à leurs parois épaisses qui empêchent la dissémination des matières radioactives et permettent le transport de l'élément combustible par la route ou par le train[34].

Ces châteaux à destination de La Hague sont des colis de classe B, selon la classification des transports de matières nucléaires. À ce titre, ils doivent pouvoir résister à des chocs à 50 km/h (chute de 9 m) sur surface indéformable, résister à une chute sur poinçon d'une hauteur de un mètre, tenir à un feu de 800 °C pendant 30 minutes et enfin résister à l'immersion jusqu'à 200 m pour les colis les plus radioactifs[35].

La quasi-totalité du combustible irradié destiné au retraitement est acheminé par chemin de fer jusqu'au terminal ferroviaire de Valognes puis par route jusqu'à l'usine de la Hague. À l'arrivée, le château contenant les éléments combustibles irradiés est déchargé. Les éléments combustibles sont déposés dans une des piscines de désactivation où ils attendront encore plusieurs années avant d'être retraités[34].

Retraitement à La Hague

L'usine de retraitement de La Hague reçoit les assemblages de combustible en provenance des différents réacteurs nucléaires et les transforme par différents procédés pour isoler les matériaux valorisables dans le combustible, comme l'uranium ou le plutonium, des matériaux contenant des produits de fission émetteurs de rayons béta et gamma et des actinides mineurs (neptunium, américium et curium) qui sont traités comme des déchets et subissent un conditionnement spécifique avant entreprosage définitif. Le procédé de traitement par voie aqueuse utilisé est dénommé procédé PUREX (Plutonium Uranium Refining by Extraction)[36].

À leur arrivée, les assemblages sont enlevés de leurs conteneurs d'acier, sous eau et à l'aide d'un robot, compte tenu de leur forte radioactivité, puis entreposés dans des paniers au fond d’une des cinq piscines de l'usine. Chaque piscine a au moins 9 m de profondeur, pour limiter la radioactivité du fait que chaque assemblage mesure 4,50 m de longueur. Les paniers sont en acier boré pour éviter tout risque de criticité. Les assemblages y resteront de trois à cinq années, afin de diminuer suffisamment la radioactivité pour permettre les étapes suivantes[37] - [38].

Après ce délai, les assemblages sont démontés. Les embouts sont d'abord séparés, puis un grand massicot cisaille les faisceaux de crayons en tronçons de 35 mm de long. Les fragments de gaine et les coques avec leur contenu tombent dans un bain d'acide nitrique bouillant. Les morceaux de la structure métallique (gaine, coques), insolubles dans l'acide, sont évacués par une roue à godets vers une unité de conditionnement, pour être traités en tant que déchets de « type B »[39].

La solution d'acide nitrique débarrassée des produits insolubles, et contenant les produits recyclables est alors dirigée vers une installation de séparation chimique. Dans un ensemble de mélangeurs-décanteurs et de colonnes pulsées, un solvant (le tributylphosphate) entraîne les éléments lourds (uranium et plutonium) sans extraire les produits de fission. Toutes ces actions sont automatisées compte tenu de la forte radioactivité[37].

L’uranium est purifié par séparation dans une série de mélangeurs-décanteurs en deux cycles successifs (extraction et réextraction). Les solutions d’uranium sont ensuite concentrées par évaporation sous forme liquide, pour obtenir du nitrate d'uranyle qui pourra alors être entreposé pour traitement dans une usine spécialisée sur le site nucléaire du Tricastin[40].

Le plutonium est quant à lui transformé par calcination dans un four en dioxyde de plutonium, à l'état de poudre qui est ensuite conditionnée dans des boîtes inox de 3 kg chacune environ, regroupées elles-mêmes par lots de cinq. Elles seront ensuite réexpédiées vers l'usine Melox de fabrication de combustible Mox, à Marcoule, pour ce qui concerne le plutonium d'origine française[41].

La première unité de traitement (UP2) entre en fonctionnement industriel en 1966. Un atelier pilote de traitement des combustibles de la filière à neutrons rapides va fonctionner de 1969 à 1979 et est aujourd'hui démantelé. Pour faire face à l’augmentation des besoins de traitement, Cogema est autorisée à créer une nouvelle usine de traitement (UP3-A), d’une capacité annuelle de l’ordre de 800 tonnes de combustibles usés de la filière à eau légère, portée en 2003 à 1 000 tonnes par an, dans la limite d’un traitement de 1 700 tonnes de combustibles par an pour l’ensemble des installations. Celle-ci entre en service en 1990. Une deuxième de même vocation et même capacité (UP2-800) entre en service en 1994. La première (UP2-400) s'arrête en 2003. Les quantités de combustible traitées depuis 1966 sont les suivantes.

| Produit | 1966[36] | 1970 | 1975 | 1980 | 1985 | 1990 | 1995 | 2000 | 2006 | 2007 | 2008 | 2009 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Usine UP2 | 57 | 237 | 441 | 356 | 460 | 331 | 758 | 850 | 617 | 458 | 299 | 243 |

| Usine UP3 | 0 | 0 | 0 | 0 | 0 | 195 | 801 | 342 | 698 | 490 | 638 | 686 |

| Total | 57 | 237 | 441 | 356 | 460 | 526 | 1559 | 1192 | 1015 | 948 | 937 | 929 |

Conversion aval au Tricastin

L'usine TU 5 de Areva NC, sur le site nucléaire du Tricastin, autorisée par décret du [42] et mise en service en 1996, sert à convertir le nitrate d'uranyle issu du traitement de combustibles irradiés provenant de l'usine Areva de La Hague en tétrafluorure d'uranium (UF4) ou en sel double (UF4 NH4 F), puis par oxydation en sesquioxyde d’uranium (U3O8). Celui-ci se présente sous la forme d’une poudre gris-noir, de densité 1,75 environ, stable jusqu’à 1 300 °C, incombustible, non corrosive et insoluble. Elle est conditionnée dans des conteneurs métalliques de couleur bleue de 220 litres, d’une contenance moyenne de l’ordre de 250 kg d’Uranium[D 4].

Utilisation de l'uranium de retraitement

L'uranium de retraitement contient de l'ordre de 1 % d'uranium 235 et sa composition isotopique est plus complexe, avec en particulier la présence d'uranium 234.

Le site de Malvési dans l'Aude a mené des campagnes de fluoration en UF4 de l'uranium de retraitement en provenance du site de Marcoule de 1960 à 1983[43].

Taux de recyclage et uranium économisé

Dans la perception du grand public, il y a toujours eu confusion entre retraitement et recyclage d’une part, et entre « recyclable » et « recyclé réellement » d’autre part. Une confusion savamment entretenue, selon certaines associations, par le principal opérateur du recyclage[44]. Ainsi dans le rapport de référence Areva 2009, on peut lire : « le recyclage (ou cycle fermé) qui prend en compte le fait que le combustible usé contient une quantité importante de matières valorisables capables de produire encore une grande quantité d’énergie. En effet, 96 % de la matière est recyclable (95 % d’uranium et 1 % de plutonium). À sa sortie du réacteur, le combustible usé est traité afin de séparer les matières valorisables, uranium et plutonium, des déchets ultimes (4 %). L’uranium et le plutonium ainsi récupérés sont recyclés en combustible neuf sous forme de MOX (à base d’un mélange de plutonium et d’uranium appauvri) et d’uranium de retraitement enrichi » [G 4]. Si l’ensemble des propos pris séparément sont vrais (il y a bien 96 % de matières recyclables, et l’uranium et le plutonium sont bien recyclés), la conclusion que l’usager peut en tirer à la première lecture est fausse : il n’y a pas 96 % de matières recyclées, ni même retraitées. Il aura fallu en fait attendre l'audition par l'Office parlementaire d’évaluation des choix scientifiques et technologiques de différents responsables d’EDF, de l’ASN, de l’IRSN, du CEA et d’Areva sur le sujet et surtout la parution en juillet 2010 de l’avis du Haut comité pour la transparence et l’information sur la sécurité nucléaire (HCTISN) sur la transparence de la gestion des matières et des déchets nucléaires produits aux différents stades du cycle du combustible)[I 3] pour connaître les vrais flux de matières et de déchets et donc les taux de retraitement et de recyclage.

En flux moyens annuels sur les années 2007, 2008 et 2009, 8 100 tonnes d’Uranium naturel ont été enrichies pour obtenir 1 033 tonnes d’uranium enrichi qui ont permis de fabriquer le combustible alimentant les 59 réacteurs français (58 aujourd’hui) et 7 330 tonnes d’uranium appauvri[I 4]. Sur ces 1 033 tonnes de combustibles neufs, 850 tonnes ont été retraitées après un séjour de 3 ans en réacteur. Areva en a extrait 8,5 tonnes de plutonium (qui permet de fabriquer du combustible Mox) et 800 tonnes d’uranium dit de retraitement. Le reste constitue des déchets ultimes.

Sur les 800 tonnes d’uranium de retraitement, 300 sont envoyées en Russie, à Tomsk, pour être réenrichies, les 500 tonnes restantes venant s’ajouter tous les ans au « stock stratégique ». La Russie en retourne après traitement 37 tonnes d’uranium de retraitement enrichi (URE) et garde les 273 tonnes d’uranium de retraitement appauvri restantes[I 4].

Ainsi la quantité de matière recyclée est de 37 (URE) + 8,5 (Pu) = 45,5 tonnes. Le tonnage de combustible usé déchargé étant annuellement de 1170, le taux de recyclage est donc de 3,9 % (45,5/1170), ce qui est très loin des 96 % recyclables[44].

Si on ajoute les 91,5 tonnes d’uranium appauvri réutilisés pour fabriquer du Mox, on obtient 137 tonnes d’uranium économisées. Le taux d’uranium économisé est donc de 11,7 % (137/1170)[I 5]. Selon le HCTISN, ce taux devrait passer de 12 % à 17 % à partir de 2010[I 5].

Gestion des déchets

Selon la définition de l'AIEA, est considéré comme déchet radioactif « toute matière pour laquelle aucune utilisation n'est prévue, et qui contient des radionucléides en concentrations supérieures aux valeurs que les autorités compétentes considèrent comme admissibles dans des matériaux propres à une utilisation sans contrôle »[45]. En France[46], un déchet radioactif est une matière radioactive ne pouvant être réutilisée ou retraitée (dans les conditions techniques et économiques du moment).

Le programme électronucléaire n'est pas le seul à produire des déchets radioactifs. Il en génère, en volume, un peu moins des deux tiers (62 %), mais ceux-ci concentrent l'essentiel de l'activité. Le reste provient des services de recherche (17 %), du secteur de la Défense nationale (17 %) de l'industrie non électronucléaire (3,5 %) et du secteur médical (1 %)[47].

L’Agence nationale pour la gestion des déchets radioactifs (Andra) conçoit et exploite les filières de stockage adaptées à chaque catégorie de déchets radioactifs. Cela se traduit par la collecte, le conditionnement, le stockage et la surveillance des déchets. Depuis la loi du 28 juin 2006, l'Andra a également en charge l'entreposage de longue durée. La gestion des déchets et des matières radioactives fait l'objet d'un plan national revu tous les trois ans : le plan national de gestion des matières et déchets radioactifs (PNGMDR). Dans celui-ci est définie la classification française des déchets radioactifs qui repose sur deux paramètres importants pour définir le mode de gestion approprié : le niveau d’activité des éléments radioactifs contenus et leur période (sous les appellations vie courte, vie longue avec une coupure à la période de 30 ans)[D 5].

| Vie très courte (VTC) période radioactive <100 jours | Vie courte (VC) période radioactive ≤ 31 ans | Vie longue (VL) période radioactive > 31 ans | |

|---|---|---|---|

| Très Faible Activité (TFA) | Déchets VTC Gérés sur place par décroissance radioactive. Ils sont ensuite gérés comme des déchets classiques. | Déchets TFA Stockés en surface au Centre de stockage TFA de l’Aube. | |

| Faible Activité (FA) | Déchets FMA-VC Stockés en surface au Centre de stockage FMA de l’Aube qui a succédé au Centre de stockage de la Manche, aujourd’hui fermé et sous surveillance. | Déchets FA-VL Centre de stockage à faible profondeur (entre 15 et 200 mètres) à l’étude. Mise en service prévue en 2019. | |

| Moyenne Activité (MA) | Déchets MA-VL Centre de stockage profond (à 500 mètres) à l’étude. Mise en service prévue en 2025. | ||

| Haute Activité (HA) | Déchets HA Centre de stockage profond (à 500 mètres) à l’étude. Mise en service prévue en 2025. | ||

La grande majorité des déchets nucléaires en France sont des déchets de faible à moyenne activité à vie courte (FMA-VC) (792 625 m3 au 31 décembre 2007, soit 69 %)[H 2]. Ils représentent 0,0276 % de la radioactivité totale[H 3]. Il s'agit pour l'essentiel des objets et outils liés à l'exploitation des installations nucléaires ayant plus ou moins été contaminés par les radioélements avec lesquels ils ont été en contact (tenues de protection, gants, etc) et de ceux liés au fonctionnement des installations nucléaires (traitements d’effluents liquides ou filtration des effluents gazeux). Depuis 1992, ils sont stockés en surface, dans l’Aube au Centre de stockage des déchets de faible et moyenne activité (CSFMA), qui a pris le relais du Centre de stockage de la Manche (CSM), fermé en 1994[H 4].

Le volume de déchets de très faible activité (TFA) stockés au 31 décembre 2007 était de 231 688 m3, soit 20,1 % du total, représentant un taux insignifiant de radioactivité. Ils sont stockés depuis août 2003 dans le centre de stockage de Morvilliers, dans l'Aube[48], à proximité du CSFMA.

Les déchets MA-VL représentaient un volume de 41 757 m3, soit 3,6 % du volume total et 4,98 % de la radioactivité totale. Les déchets FA-VL représentaient un volume de 82 536 m3, soit 7,2 % du volume total et 0,0087 % de la radioactivité totale[H 3].

Ce sont en fait les déchets de haute activité (HA) qui constituent de loin le problème majeur auquel l'industrie nucléaire doit faire face. Ils sont composés de produits de fission, comme le césium, le strontium ou l'iode dont la durée de vie est relativement courte mais aussi d'actinides mineurs (car produits en faibles quantités) (isotopes du neptunium, de l'américium ou du curium) dont la durée de vie se compte en milliers d'années. Au 31 décembre 2007, le volume accumulé était de 2 293 m3[H 2]. Ceci équivaut à un cube d'un peu plus de 13 mètres de côté, ou bien au volume d'une piscine olympique. Ainsi même si le futur centre de stockage doit être de vastes dimensions, car il faut ménager des espaces entre les conteneurs de déchets qui dégagent de la chaleur en raison de leur forte radioactivité, l'encombrement total restera limité. Ces déchets, constitués de blocs rocheux vitrifiés emprisonnés dans des conteneurs d'acier seront entreposés dans un centre de stockage profond dont le site et les conditions restent à préciser. Le principal ennemi étant l'eau, susceptible d'attaquer l'acier des conteneurs puis le verre, le choix se portera qu'une couche géologique très faiblement perméable. Les études sont menées par l'Andra qui exploite le laboratoire de recherche souterrain de Meuse/Haute-Marne. La loi du 28 juin 2006 prévoit que le projet soit soumis au Parlement en 2015 et, sous réserve de son acceptation, l'ouverture du centre de stockage interviendrait en 2025.

Le cycle 2007-2017 et les perspectives à 2030

Impact cycle 2007

Pour assurer la cohérence globale des opérations réalisées dans le cadre du cycle du combustible français, une démarche formalisée d’étude du fonctionnement de ce cycle, concrétisée par un dossier appelé « dossier cycle » a été mise en place à la fin des années 1990. Ce dossier est mis à jour régulièrement selon un processus piloté par EDF auquel participent l’ensemble des opérateurs du cycle (EDF, Areva, Andra…). L’avant-dernière version, intitulée « cycle 2000 », a été examinée en 2002. La dernière mise à jour de ce dossier est dénommée « impact cycle 2007 » et a été communiqué par EDF le 28 novembre 2008 à l’ASN et l’ensemble des parties prenantes. L’IRSN a rendu son avis le 30 juin 2010[49] et l’ASN le sien le 9 mai 2011[50].

Le dossier présente un bilan de matières selon quatre scénarios qui, pour un niveau annuel de production unique de 430 TWh, correspondent à deux tonnages enveloppes de traitement de combustible (850 tML puis 1050 tML à partir de 2008) et associent ou non l'application de gestions à caractère prospectif[50].

L’ASN note que cette valeur de 430 TWh correspond à un maximum de production d’énergie électrique d'origine nucléaire qui a été atteint en 2004. Depuis, ce niveau n'a cessé de baisser. Elle demande en conséquence de produire sous un an une nouvelle étude tenant compte d’une plus grande variabilité de la production d'électricité d'origine nucléaire (400 ± 40 TWh), notamment une situation de consommation moindre et durable[50].

L’IRSN juge par ailleurs globalement faibles les capacités disponibles dans les piscines d’entreposage de combustibles usés des réacteurs d’EDF et de l’établissement AREVA de La Hague et elles pourraient s’avérer insuffisantes à l’horizon 2017-2019[49].

L'ASN considère qu'il est fondamental de tirer les leçons de l’accident nucléaire de Fukushima et notamment qu'une attention particulière doit être portée sur les piscines d'entreposage des combustibles usés. Elle demande ainsi à EDF de communiquer sous un an une étude « précisant les critères susceptibles de conforter ou d'infléchir sa stratégie en matière de gestion et d'entreposage du combustible usé et évaluant les disponibilités actuelles d'entreposage « sous eau » du combustible usé »[50].

Bilan des matières 2020 – 2030

Les tableaux ci-après présentent le bilan des matières selon un des quatre scénarios du cycle 2007. Ils ont été établis sur la base des hypothèses suivantes[H 5] :

- les réacteurs électronucléaires existants ou « engagés » sont au nombre de 59 : 58 réacteurs REP existants et 1 réacteur EPR (EPR de Flamanville) à partir de 2013 ;

- La durée d’exploitation est identique pour tous ces réacteurs et égale à 40 ans, sauf pour l'EPR en construction (60 ans[51]) ;

- la production électrique d’origine nucléaire est de 430 TWh nets/an auxquels s’ajoutent 13 TWh/an à partir de 2013 (lancement repoussé 2023[52]), date de mise en service de l'EPR de Flamanville ;

- le chargement/déchargement de combustibles en réacteurs est de 1 100 tML/an (environ 1 000 tML d’UOX et 100 tML de MOX réparties dans les 22 réacteurs autorisés à fin 2007) auxquelles s’ajoutent à partir de 2010, 70 tML/an d’URE (chargement/déchargement de 4 réacteurs URE) ;

- des gestions prospectives (Hauts taux de combustion [HTC]) sont mises en œuvre ;

- les six réacteurs de la filière UNGG (Bugey 1, Chinon A1, A2, A3, Saint-Laurent A1, A2), le réacteur à eau lourde de Brennilis, le réacteur REP de Chooz A et le réacteur à neutrons rapides de Creys-Malville (Superphénix) sont à plus de 80 % démantelés à fin 2030 (le programme de démantèlement se termine à l’horizon 2035) ;

- le flux de traitement des combustibles usés à l’usine de La Hague est de 850 tML d’UOX/an jusqu’en 2030. Le traitement des combustibles MOX en mélange dans les UOX et les Uraniums enrichis (URE) est, par hypothèse, considéré à partir de 2031 ;

- les usines de traitement de combustibles arrêtées, UP1 à Marcoule et UP2-400 à La Hague sont assainies et démantelées à fin 2030.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Notes et références

Notes

Références

- Michel Michel, L'extraction de l'uranium. In: Annales de Géographie. 1978, t. 87, no 482. p. 398-434.

- p. 409

- p. 410

- p. 412

- p. 413

- p. 415

- OCDE NEA, Uranium 2009 : Resources, Production and Demand, 2010, (voir dans la bibliographie)

- p. 274

- Louis Patarin, Le cycle du combustible nucléaire , 2002, (voir dans la bibliographie)

- p. 67

- p. 68

- Haut Comité pour la Transparence et l’Information sur la sécurité nucléaire, « Les étapes du cycle du combustible dans lesquelles intervient Areva » [PDF], sur hctisn.fr (consulté le )

- p. 4

- p. 6

- p. 5

- p. 7

- p. 9

- « Débat public sur la construction de l'usine Georges Besse II - Dossier du maître d'ouvrage » [PDF], sur cpdp.debatpublic.fr, (consulté le )

- p. 10

- p. 11

- p. 17

- p. 20

- « L'ATPu (Atelier de Technologie du Plutonium) à Cadarache » [PDF], sur wise-paris.org, (consulté le ).

- p. 2

- p. 3

- p. 6

- « Areva - Document de référence 2009 » [PDF], sur info-financiere.fr (consulté le )

- p. 89

- p. 87

- p. 88

- p. 126

- « Inventaire national des matières et déchets radioactifs - Rapport de synthèse 2009 » [PDF], sur andra.fr (consulté le ).

- p. 96

- p. 70

- p. 64

- p. 15

- p. 72-73

- Haut Comité pour la Transparence et l’Information sur la sécurité nucléaire, « Avis sur la transparence de la gestion des matières et des déchets nucléaires produits aux différents stades du cycle du combustible » [PDF], sur hctisn.fr, (consulté le )

- p. 12

- p. 11

- p. 1

- p. 14

- p. 15

- Office parlementaire d’évaluation des choix scientifiques et technologiques, « Audition ouverte à la presse sur « l’uranium de retraitement : défis et enjeux » du 4 novembre 2009 - compte rendu », sur assemblee-nationale.fr (consulté le )

- « Le traitement-recyclage du combustible usé », sur energie.edf.com (consulté le )

- Mathieu Grousson, « Nucléaire: l'épineuse question du combustible », sur lejournal.cnrs.fr, (consulté le ) : « Et ainsi d’économiser 900 tonnes d’uranium naturel par an sur les 8 400 consommées »

- « Electricité : uranium », sur acqualys.fr (consulté le )

- « Remise du rapport sur les recommandations pour la gestion des anciens sites miniers d’uranium en France par le Groupe d’expertise pluraliste (GEP) sur les mines d’uranium du Limousin », sur developpement-durable.gouv.fr, (consulté le ) p. 3

- « Jouac : un site fermé puis réaménagé », sur areva.com, (consulté le )

- « Recensement des mines en France - Base Mimausa - Zone minière de la Gartempe » [PDF], sur irsn.fr, (consulté le ) p. 198

- « Remise du rapport sur les recommandations pour la gestion des anciens sites miniers d’uranium en France par le Groupe d’expertise pluraliste (GEP) sur les mines d’uranium du Limousin », sur developpement-durable.gouv.fr, (consulté le ) p. 9

- « Implantation de l’Uranium en France » [PDF], sur energies-environnement.fr (consulté le )

- (en) « World Uranium Mining », sur world-nuclear.org (consulté le )

- (en) « Uranium production figures, 2000-2010 », sur world-nuclear.org (consulté le )

- « Le marché de l'uranium naturel », sur energie.edf.com (consulté le )

- François Roussely, « Avenir de la filière française du nucléaire civil », sur energie.edf.com, (consulté le )

- Frédéric De Monicault, « EDF veut investir dans les mines d'uranium », sur lefigaro.fr, 9 février juin 2011 (consulté le )

- La France lorgne les ressources minières de Mongolie, Les Échos, 19 mai 2023.

- « Tricastin - rapport environnemental, social et sociétal de sûreté nucléaire et de radioprotection 2007 », sur areva-np.com (consulté le ) p. 74

- « Tricastin - rapport environnemental, social et sociétal de sûreté nucléaire et de radioprotection 2006 », sur areva-np.com (consulté le ) p. 79

- « Tricastin - rapport environnemental, social et sociétal de sûreté nucléaire et de radioprotection 2007 », sur areva-np.com (consulté le ) p. 75

- « Areva- Document de référence 2010 », sur info-financiere.fr (consulté le ) p. 84

- Uranium : Orano inaugure son usine à plus d'un milliard au Tricastin, Les Échos, 10 septembre 2018.

- « Document de référence Areva 2008 », sur areva.com (consulté le ) p. 386

- « Projet de loi autorisant l'approbation de l'accord entre les Gouvernements de la République française, de la République fédérale d'Allemagne, du Royaume-Uni et du Royaume des Pays-Bas, relatif à la coopération dans le domaine de la technologie de la centrifugation », sur senat.fr (consulté le )

- (en) P.L. Rittenhouse, « Metallurgy of zycaloy-2 », sur osti.gov, (consulté le )

- « Cezus Montreuil-Juigné : plaques de zirconium », sur areva.com (consulté le )

- « La fabrication des assemblage de combustible », sur areva.com (consulté le )

- « Fabriquer des combustibles recyclés », sur areva.com (consulté le )

- « Melox - historique », sur areva.com (consulté le ) -

- « La gestion du combustible usé des centrales nucléaires d’EDF » [PDF], sur edf.com (consulté le ) p. 5

- « Les centrales nucléaires », sur asn.fr (consulté le )

- « Convention sur la sûreté nucléaire - Deuxième rapport national sur la mise en œuvre par la France des obligations de la Convention », sur asn.fr, (consulté le )

- « Déchargement du combustible et premier entreposage », sur laradioactivite.com (consulté le )

- « Composition du combustible usé », sur laradioactivite.com (consulté le )

- « Les transports de matières radioactives sont-ils dangereux ? », sur laradioactivite.com (consulté le )

- « Transports haute activité », sur laradioactivite.com (consulté le )

- « Transport : une activité très règlementée », sur areva.com (consulté le )

- Groupe radioécologie Nord-Cotentin, « Inventaire des rejets chimiques des installations nucléaires du Nord-Cotentin. », sur usinenouvelle.com, (consulté le )

- « Recycler le combustible usé des réacteurs. », sur areva.com (consulté le )

- « Déchargement et entreposage en piscine », sur areva.com (consulté le )

- « Cisaillage et dissolution » [PDF], sur areva.com (consulté le )

- « Purification et expédition du nitrate d'uranyle » [PDF], sur areva.com (consulté le )

- « Purification et expédition du plutonium » [PDF], sur areva.com (consulté le )

- Décret no 92-639 du 7 juillet 1992 autorisant la Compagnie générale des matières nucléaires (Cogéma) à créer une installation nucléaire de base de conversion de nitrate d'uranyle dénommée <<TU5>> sur le site nucléaire qu'elle exploite à Pierrelatte (département de la Drôme)

- bilan radioécologique du site de Malvési - IRSN - étude complémentaire en 2008

- « Le mythe du recyclage des combustibles nucléaires », sur acro.eu.org, (consulté le )

- (en) « Managing Radioactive Waste », sur IAEA (consulté le )

- Loi no 2006-739 du 28 juin 2006 de programme relative à la gestion durable des matières et déchets radioactifs, article L542-1-1 du code de l'environnement

- « Inventaire national des matières et déchets radioactifs - Inventaire 2009 - En résumé », sur andra.fr (consulté le ) p. 6

- « Deux centres en exploitation : le CSTFA et le CSFMA », sur andra.fr (consulté le )

- « L’IRSN a expertisé le dossier « Impact cycle 2007 » établi conjointement par EDF, AREVA et l’ANDRA », sur irsn.fr, (consulté le )

- « Avis de l’ASN sur le dossier « Impact cycle 2007 » », sur asn.fr, (consulté le )

- « EPR : réacteur nucléaire de 3e génération », sur www.connaissancedesenergies.org (consulté le )

- « C'est sûr, l’EPR de Flamanville démarrera en 2023 après 11 ans de retard », sur France 3 Normandie (consulté le )

- Le thorium provient de l’usine Rhodia Electronics & Catalysis qui a exploité du minerai de terres rares, la monazite, de 1970 à 1994. Il se présente sous la forme d’hydroxyde de thorium ou de nitrate de thorium.

- Le stock de plutonium relevant des activités militaires est couvert par le secret défense. Sur les 82 tonnes recensées, 60 tonnes sont de propriété française. Parmi ces 60 tonnes, le stock de Pu séparé d’EDF à La Hague correspond à 29 tonnes environ, soit 3 années de fabrication de combustible MOX.

Annexes

Articles connexes

Liens externes

Bibliographie

- (en) NEA-IAEA Uranium Group, Uranium 2009 : Resources, Production and Demand, Paris, OECD Nuclear Energy Agency, , 456 p. (ISBN 978-92-64-04789-1) - (fr) (ISBN 978-92-64-08890-0) (Lire en ligne)

- Jean-Marc Delhaye, Thermohydraulique des réacteurs, Les Ulis (91- France), Institut national des sciences et techniques nucléaires - EDP sciences, , 208 p. (ISBN 978-2-86883-823-0)

- Louis Patarin, Le cycle du combustible nucléaire, Les Ulis (91- France), EDP sciences, , 224 p. (ISBN 2-86883-620-8)

- (en) Energy Information Administration, Spent Nuclear Fuel Discharges from U. S. Reactors 1993, Darby (E.U.), Diane Publishing Company, , 240 p. (ISBN 0-7881-2070-0, lire en ligne)

- Francis Sorin, Le nucléaire et la planète : Dix clés pour comprendre, Paris, Grancher, coll. « Notre vie quotidienne », , 308 p. (ISBN 978-2-7339-1089-4)