Histoire de la production du zinc

Cette page rapporte l'Histoire de la production de zinc. Le zinc fut, avec le plomb, le premier métal non-ferreux le plus utilisé par l'Homme, avant la formidable expansion de la production du cuivre et l'expansion très rapide de la production d'aluminium quelques décennies plus tard. Le zinc se trouvant dans la nature exclusivement sous la forme de composés, sa fabrication s'effectue d'abord à partir du carbonate de zinc.

Jusqu'à la fin du XVIIIe siècle, le zinc était importé d'Inde et était commercialisé à prix d'or. Il trouve des usages divers et variés dans le bâtiment : étanchéité, cuve et conduites d'eau... Au XIXe siècle, son prix baisse énormément grâce à l'expansion des bassins houillers, puisque l'extraction de ce métal exige une chaleur forte et continue produite par des quantités considérables de charbon. Entre 1900 et 1956, alors que la production du plomb est multipliée par 2, celle du zinc l'est par 6, et celle du cuivre par 7, même si c'est de loin de celle de l'acier, multipliée par 11,7 et surtout de celle de l'aluminium, qui croît dans le rapport de 1 à 432 [1].

Histoire ancienne

Le métal appelé aujourd'hui zinc était présent dans les alliages de cuivre, dénommés dans la littérature ancienne “ airain ”, de l'époque appelée l'Âge du bronze qui succéda à l'Âge du cuivre. Ces alliages étaient vraisemblablement obtenus par réduction simultanée de minerais de cuivre, d'étain et de zinc[2]. On a retrouvé des objets en laiton en provenance de Babylonie et d'Assyrie et remontant au 3e millénaire av. J.-C., de même qu'en provenance de Palestine et remontant à l'époque allant de 1400 à 1000 av. J.-C[2].

Antiquité

Le zinc cassant à température ambiante, il n'a jamais été considéré comme un "métal antique". Les métallurgistes de l'Antiquité l'employaient mélangé à d'autres minerais de cuivre et/ou d'étain qui permettaient de fabriquer divers laitons et/ou des bronzes ou airains sophistiqués[2]. Il fut aussi utilisé sous forme d'alliage comme composant de pièces de monnaie.

Plus tard, les bracelets de zinc découverts en Grèce, sur l'île de Rhodes dans l'antique cité de Camiros, détruite au Ve siècle av. J.-C., a permis de donner une estimation bornée sur la période de leur fabrication[3] et ainsi le témoignage que le zinc était connu de l'Antiquité.

Les Grecs avaient donné aux minerais de zinc le nom de kadmeia, pierre cadméenne. La cadmia déjà extraite dans les mines de la cité thébaine, dénommée en français du XVIIIe siècle la "cadmie", pierre calamineuse ou "calamine", un minéral ou minerai carbonaté de zinc.

Moyen Âge

Le zinc se répand en Chine et aux Indes comme une variété précieuse de l'étain. La métallurgie indienne produit abondamment du zinc purifié dès le XIIe siècle, à partir de carbonate de zinc et de matières organiques réductrices, comme de la laine usagée. Dans un creuset de coulée fermé, le minerai de zinc était indirectement réchauffé grâce à du charbon de bois pour obtenir de la vapeur de zinc, ensuite refroidie à l'air ambiant dans une cuve de condensation placée sous le creuset de coulée[2].

Le vénitien Marco Polo (1254-1324) fait aussi état de la fabrication d'oxyde de zinc chez les Perses, qui utilisaient une solution de vitriol de zinc (ZnSO4×7H2O) pour traiter les irritations des yeux. Le sulfate de zinc (ZnSO4) est aujourd'hui encore utilisé en médecine comme astringent et antiseptique[2].

En 1374, le zinc a été reconnu par les Hindous comme étant un nouveau métal, le huitième de l'époque. Il existait, à l'époque déjà, une production et un commerce limités de zinc[2].

Paracelse, né en 1493 à Einsiedeln (en Suisse centrale), médecin, philosophe mais aussi théologien laïque, d’expression allemande (de dialecte alémanique) découvrit la préparation de certains corps comme l'antimoine, l'arsenic et le zinc[2]. Il classa ce dernier dans les métaux vers 1530, mais le zinc ne continue d'apparaître pratiquement que dans les laitons et les bronzes.

Les marchands arabes, en contact avec les Indiens du Nord l'exportent vers l'Occident et l'Orient. L'Indonésie, puis la Chine semblent en fabriquer de même qualité respectivement un et deux siècles plus tard. Les navigateurs portugais, puis les compagnies hollandaises, brisent le monopole des caravaniers ou navigateurs arabes.

Époque moderne

Lawson, revenu d'un voyage en Chine en 1740, rapporta en Angleterre un procédé d'élaboration du zinc, mis en exploitation dans une fonderie installée, en 1743, à Bristol, ce qui a donné au pays le monopole de la production de zinc. La première fonderie de zinc, procédant par réduction d'oxyde de zinc à l'abri de l'air, est installée par Andreas Margraff entre 1746 et 1749[4]. Les métallurgistes anglais investissent dans la production du zinc, à l'exemple de William Champion fabricant de laitons. La systématique de Lavoisier en 1787, permet au zinc d'être unanimement reconnu comme élément chimique.

Parallèlement, en Belgique, à partir du Xe siècle, l’art du laiton se développe dans la région mosane, à Huy et à Dinant principalement. L’exploitation de ces ressources se concentre dans la Province de Liège où se trouve les importants gisements de l’Altenberg ("Vieille-Montagne" à Moresnet) et de Plombières, mais également dans la vallée de la Meuse. Localisée sur les affleurements de minerais, elle se poursuit jusqu'au 18e siècle[5].

L'histoire de la production de zinc se distingue nettement de cette des autres non-ferreux en ce que, entre 1740 et 1840 on assiste, en Europe, à « l’émergence, d’une certaine manière ex nihilo, de la métallurgie du zinc ». De plus, alors que les méthodes mises au point pour les autres non-ferreux (four à réverbère, brassage des métaux, usage du coke, etc.) profitent à la sidérurgie, la métallurgie du zinc mûri indépendamment des autres. Même l'extraction du plomb, qui se fait sur les mêmes gisements, est « une métallurgie multiséculaire, dont les méthodes sont connues et parfaitement établies ; la métallurgie du zinc débute au XVIIIe siècle et ne prend véritablement un réel développement que dans le début du XIXe siècle »[6].

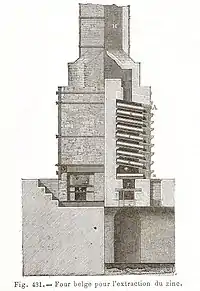

Quatre grandes filières techniques européennes émergent alors en Europe : Bristol, Liège, Carinthie et Silésie. La filière britannique commence dans les années 1740, en travaillant sur les qualités de brillance de l’alliage tout en réduisant son coût. Lors de l'irruption des troupes françaises en Belgique en l'An II, il lui devient aussi nécessaire de pallier la pénurie de calamine. La filière carinthienne, elle, se distingue des trois autres car elle ne s'appuie pas sur la richesse en combustible. Elle reste peu influencée, semble-t-il, par les métallurgies contemporaines (métallurgie du laiton à Bristol, verrerie en Silésie, métallurgie de l’acier en pays de Liège) et fait un large usage du gazogène. Ces deux filières tombent en désuétude après un fonctionnement de quarante années. À partir des années 1860, on constate la création d’une nouvelle filière, la filière rhénane, sorte de mixte entre les deux grandes filières de production survivantes, la liégeoise et la silésienne[6].

.png.webp) Four anglais.

Four anglais..png.webp) Creuset de four anglais.

Creuset de four anglais..png.webp) Four carinthien.

Four carinthien..png.webp) Tubes de four carinthien.

Tubes de four carinthien.

Four belge.

Four belge..png.webp) Creuset et allonge renflée de four belge.

Creuset et allonge renflée de four belge. Four silésien.

Four silésien..png.webp) Condenseur et étouffoir d'un moufle de four silésien.

Condenseur et étouffoir d'un moufle de four silésien..png.webp) Four rhénan de Valentin Cocq.

Four rhénan de Valentin Cocq.

XIXe siècle

L'Empire

La naissance de la fonderie sous pression, en 1805, a lieu aux États-Unis, où William Wing déposa le premier brevet en 1805. La première application industrielle date cependant de 1814. Le procédé est alors employé à la fabrication des caractères d'imprimerie en alliage de plomb et d'étain.

Lors du Blocus continental, une clause insérée au Cahier des Charges de la concession des mines de calamine de la Vieille Montagne, dans la région de Liège, en Belgique, montre que les artisans tentent d'obtenir le zinc, dans un secteur localisé sur les affleurements de minerais, en essayant de le réduire à l'aide de fourneaux appropriés, à l'état métallique". Jean-Jacques-Daniel Dony, chimiste et industriel liégeois, est à l'origine d'un procédé industriel de l'exploitation du zinc, mis au point au même endroit, ce qui fut consacré par un brevet délivré par Napoléon 1er, le 19 janvier 1810, pour un fourneau propre à extraire le zinc de la calamine. En 1805, Dony, bénéficiant des nouvelles législations minières françaises, obtient la concession de la Vieille-Montagne (décret impérial du 21 mars 1805). Son procédé restera connu sous le vocable de "méthode liégeoise" et marque la naissance de la métallurgie du zinc. La métallurgie du zinc est ainsi mise au point par Jacques Dony vers 1808[7]. Dony meurt en 1819, au moment même où Mosselman entrevoit la rentabilisation, à la tête d’une entreprise qui emploie près de 300 ouvriers, produit deux tonnes de zinc par an et engrange de premiers bénéfices[5]. En 1825, le brevet Dony dont Mosselman était devenu titulaire tombe dans le domaine public[5]. Ses applications iront en se développant. Suit la redécouverte et l'exploitation, après 1830, d'une série d'autres gisements répartis principalement dans le triangle Eupen-Verviers-Aix-la-Chapelle et sur la rive gauche de la Meuse, entre Namur et Liège. L'exploitation de la blende (sulfure de zinc) débute dans les années 1840[5] et prend de l'ampleur au cours du XIXe siècle. Fondée en 1837 avec le soutien de la Banque de Belgique par les héritiers Mosselman, Vieille Montagne est considérée comme la première multinationale d’Europe[5], car elle est dotée d’un siège liégeois et d’un autre parisien[5].

La Restauration

En 1835, Alfred Mosselman fait l'acquisition, à Angleur, le long de l'Ourthe, d'un terrain pour y construire une usine à zinc, des bureaux et une maison. En 1837, avec ses enfants et la Banque de Belgique, il crée la société anonyme : Vieille Montagne, seul producteur de zinc du pays, avec trois sites produisant en tout 1 833 tonnes: Moresnet, Saint-Léonard et Angleur. Le zinc est laminé à Tilff, facilement accessible via le canal de l'Ourthe et à Bray, en France.

En 1846, Louis-Alexandre Saint-Paul de Sinçay prend la direction des opérations de Vieille montagne en Belgique et entreprend une politique de croissance. De 5 941 tonnes en 1845, la production atteint 18 000 tonnes en 1855. Le groupe installe une fonderie de zinc à Hollogne-aux-Pierres. En 1912, avec une production de 40 000 tonnes, c'est l'usine à zinc la plus importante du monde.

Le Second Empire

Le chimiste britannique Edward Frankland découvre entre-temps les premiers composés organométalliques à base de zinc (à liaison C - Zn) vers 1850, en appliquant et maîtrisant des techniques de chauffage à reflux et de distillation sous vide ou atmosphère inerte.

Entre 1770 et 1847, la Wallonie est la première région d'Europe continentale à réussir une révolution industrielle, grâce aux immigrés britanniques, pour pallier le déficit technologique du continent au cours du XVIIIe siècle, par la conception d'entreprises intégrées, de la matière première jusqu'au bien fini[7]. Les métallurgistes et chimistes wallons ont ainsi pris sous leur contrôle l'extraction de charbon et surtout de minerais de fer et de zinc[7].

Cockerill, La Providence, les Charbonnages et Hauts Fourneaux d'Ougrée, et d'autres s'implantent dans les années 1850 dans le nord de la France sur des sites riches en charbon et y développent des complexes sidérurgiques puissants, mais aussi dans le bassin de la Ruhr, avec les techniques d'étançonnage et d'extraction wallonnes[7].

La Compagnie royale asturienne des Mines créée en 1853

En Belgique, le monopole de Vieille-Montagne est vite battu en brèche. Les producteurs de zinc ont profité de la crise économique qui a suivi les troubles politiques de 1848 pour prendre le contrôle des firmes allemandes, leurs seules concurrentes[7]. Soucieux de contrôler leurs approvisionnements, les fabricants de zinc belges fondent dès 1853 l'Asturienne des Mines, pour les gisements de zinc d'Asturie en Espagne[7]. Quatre ans plus tard, la Vieille Montagne s'approprie les mines d'Ammelberg en Suède et y installe en 1894 une usine de désulfuration des blendes, procédé de retrait du soufre dans la métallurgie extractive du zinc ou du cuivre

La Compagnie royale asturienne des Mines est fondée le 16 mai 1853 à Bruxelles. C'est une société productrice de zinc dont le berceau est, dans les Asturies, Arnao, où existait une mine de charbon. Le charbon d'Arnao servit dès 1853-1854 à fondre les calamines qu'on lui amenait du Guipuzcoa[8]. En 1864, l'Asturienne installa une fonderie de plomb en Guipuzcoa, à Renteria, près des mines qu'elle exploitait dans les flancs de la Aya pour son usine d'Arnao[8]. L'Asturienne est ainsi devenue, au fil du temps, une des principales entreprises industrielles d'Espagne[8].

La mine de Decazeville créée en 1853

En France, l'activité de transformation du zinc a été créée par Ernest Granier, négociant à Paris, pour Vieille-Montagne en 1858 dans le bassin houiller de Decazeville, car la production de ce métal nouveau exige de quantités considérables de charbon, peu après la construction de la ligne de chemin de fer reliant Capdenac à Rodez, ouverte la même année, mais d'abord pour des tonnages modestes.

La Mine du Nador en Algérie bénéficie d'une voie ferrée construite en 1865

La composition géologique du Djebel Nador est étudiée lors de la forte croissance économique mondiale des années 1850, permettant le creusement de la Mine du Nador N'Baïls, qui contient des minerais de zinc de plomb et d'antimoine. Au XIXe siècle, le minerai de zinc subissait une calcination sur place avant d'être transporté par charrettes sur 15 kilomètres, jusqu'à la voie ferrée construite en 1865. Traversant les gorges du Nador, le chemin de fer reliait Guelma au port d'Annaba, (Bône au temps de la colonisation). Le minerai était ensuite expédié en Belgique via Cette ou Anvers, vers la fonderie d'Hollogne-aux-Pierres, qui fournissait dès 1872 la totalité du "blanc de zinc" de la Société des Mines et Fonderies de Zinc de la Vieille-Montagne[9] puis a constitué en 1912, avec près de 40 000 tonnes, le premier producteur mondial de zinc.

La Société des mines de Malfidano fondée en 1867

En 1867, la SA des mines de Malfidano est créée à Paris pour traitera la calamine calcinée (carbonate de zinc) de la grande mine éponyme de Malfidano près d'Iglesias (Sardaigne) par le procédé thermique des creusets horizontaux, seul en usage alors, et très gourmand en charbon. Une autre usine est créée en 1868 à Auby (Nord) par la Compagnie royale asturienne des Mines

Peu après, la SA des mines de Malfidano créé juste à côté un site métallurgique de production de zinc à Noyelles-Godault (Pas-de-Calais), acheté à la Compagnie des mines de Dourges, parfaitement desservi par le rail, la route et le canal de la Haute-Deûle, d'où arrivaient les minerais de Malfidano, expédiés via le port sarde de Carloforte. Le marché français, surtout parisien, du zinc, pour la couverture des toits des immeubles, est en pleine expansion à la fin des années 1860, en raison des grands travaux immobiliers du Baron Haussmann à la fin du Second Empire. Mais il est insuffisamment approvisionné par les deux usines françaises de zinc primaire, celle voisine d'Auby créée en 1868 par la Compagnie royale asturienne des Mines, et celle de Viviez.

Les implantations belges en Suède, en Sardaigne, en Algérie et en France

En Sardaigne, Vieille-Montagne exploite des mines dans la région d'Iglesias[10] et utilise un système ingénieux pour charger le minerai à bord de bateaux : Porto-Flavia (du nom de la fille aînée du directeur technique, Cesare Vecelli). De grands silos furent taillés dans la roche. Approvisionné par une galerie supérieure, le bas des trémies donnait sur une bande transporteuse dont l'extrémité, articulée, menait le minerai dans les navires au pied de la falaise. Construit en 1924, ce site est exploité aujourd'hui touristiquement[11] - [12]. Ce gîte de calamine avait été étudié pour Vieille-Montagne par Edmond Fuchs en 1869[13].

En 1857, Vieille-Montagne commence l'exploitation d'une riche mine (polymétallique) de blende en Suède, à Åmmeberg, une des mines souterraines les plus vastes d'Europe, en déployant une ligne de chemin de fer de 11 kilomètres pour transporter le minerai jusqu'au port[10].

En 1871, Vieille-Montagne a pris pied dans le sud de la France, pour se rapprocher des importants gisements de minerai de zinc découverts au cours des années précédentes en Méditerranée (Sardaigne et Afrique du nord où la société venait d’acquérir des concessions minières)[10]. Le bassin houiller de l’Aveyron avait aussi été choisi pour ses nombreux atouts : charbon produit sur place, réseau de chemin de fer assez important pour recevoir les matières premières et alimenter le large territoire de vente en zinc brut, qualité de la main-d'œuvre. Son territoire d’achat des matières premières est très étendu (mines d’Uretz et d’Aulus dans les Pyrénées, puis du Gard et de l’Hérault mais aussi d’Ammeberg en Suède, de l’Hammam et de l’Ouarsenis en Algérie, de Carthagène en Espagne, de Sardaigne)[10]. L'industriel belge reprend la fonderie de zinc à Viviez, commune de l'Aveyron, dans le secteur minier de Decazeville[14], le laminoir et la zinguerie à Penchot. Les deux sites constituent l'un des plus importants établissements industriels de la région. Les deux cent cinquante emplois du début, en 1855, avant l'arrivée de Vieille-Montagne, grimpent à neuf cents en 1903 et deux mille en 1917[14].

Au cours des années 1880, les producteurs allemands de zinc, en forte croissance, investissent en Belgique. Le développement le plus spectaculaire est celui de la commandite Wilhelm Schulte & Cie, qui exploite différentes usines à Overpelt, en Belgique. Elle est transformée en société anonyme en 1898, sous le nom de Compagnie des Métaux et Produits Chimiques d'Overpelt. À la même époque ou plus tard se développent d'autres sociétés, parmi lesquelles la Société Métallurgique de Lommel, fondée en 1904 et spécialisée elle aussi dans la production de zinc[15]. Mais le cuivre est le métal qui domine la période 1880-1940 et attire tous les investissements. Sa consommation connaît un taux de croissance sans pareil. En 1929, il compte pour 60 % de la consommation mondiale de métaux non-ferreux[15].

L'Algérie en 1877

En Algérie, dans la chaîne liasique bordant au Sud le dans la chaîne liasique bordant au Sud le massif des Traras, les concessions des mines de zinc et de plomb de Mazis et du Fillaoucen sont instituées en 1877 et celle du Djebel Masser, en 1890.

Le gisement du Gard, découvert en 1880

Les années 1880 voient l'ouverture en France de la mine des Malines, dans le Gard, à Saint-Laurent-le-Minier, au pied du pic d'Anjeau. Elle fut pendant plusieurs décennies, la plus importante des mines françaises de zinc, même si elle possédait peu de réserves[5]. Son minerai contenait jusqu'à 60 % de métal pur: il n'était pas nécessaire, avant de l'envoyer à la fonderie, de procéder à un enrichissement du minerai, un simple triage suffisait. En 1934, faute de rentabilité, l'exploitation marqua un temps d'arrêt qui dura quatorze ans[16].

En 1948, la Société minière et métallurgique de Peñarroya reprit l'affaire en y adjoignant deux laveries à minerai et en utilisant le procédé de flottation, qui a remplacé le procédé Murex, pour obtenir des concentrés à 56 % de plomb et à 51 % de zinc[16].

XXe siècle

La domination belge au début du XXe siècle

L'usine Vieille-Montagne de Balen/Wezel est créée le long du canal de Campine en 1889 pour traiter les minerais sulfurés (blende) en provenance de Åmmeberg et prend rapidement une grande importance. Elle produit également d'autres métaux qui sont associés au zinc comme le plomb et l'argent.

En 1905, Vieille-Montagne comptait déjà sept sites miniers et métallurgiques en Belgique, onze en France et huit dans ses colonies d’Afrique du nord, trois en Allemagne, deux en Suède, quatre en Angleterre, quatre en Italie et deux en Espagne. Vieille-Montagne avait aussi des dépositaires commerciaux répartis sur l’ensemble de la planète, de Mexico à La Havane, de Tokyo à New York, en passant par Alexandrie, Moscou[10].

La Belgique n'est pas pour autant une chasse gardée. En 1912 peu avant la Première Guerre mondiale, Peñarroya achète la Compagnie française des Mines et Usines d'Escombrera-Bleyberg, également principalement active en Espagne bien que connue par son nom pour l'exploitation en Belgique des fours construits pour la mine du Bleyberg. Cette dernière s'étend dans un gisement houiller situé dans la province de Liège, sous les communes de Gemmenich, Hombourg, Montzen et Moresnet et contenant un filon plombifère et du minerai de zinc, exploités par la Société de Bleyberg-ès-Montzen. La Société de Bleyberg-ès-Montzen est issue de la Société Anonyme de Bleyberg qui avait fait faillite l'année précédente et qui était elle-même issue de la Compagnie des mines et fonderies du Bleyberg, créé en 1846 et dont le capital était détenu à 90 % par la société Suermondt et la famille Lampson, le reste appartenant aux banques Laffite et Oppenheim. Celle-ci a fusionné le 3 janvier 1882 avec la Compagnie française des Mines et Usines d'Escombrera[17]).

En Espagne, dans la première décennie du XXe siècle, l'ensemble minier de Peñarroya-Pueblonuevo et ses « Charbonnages de Bélmez », bâti depuis 1875 par la Société minière et métallurgique de Peñarroya devint l'un des principaux pôles industriels d'Andalousie et le plus grand de la province de Cordoue. On y trouvait une fonderie de plomb, une centrale thermique, une usine de désargentation, une de produits chimiques, etc. En 1914, avec le déclenchement de la Première Guerre mondiale, la production s'accrut encore plus, et la commune atteignit une population de 24 000 habitants.

Les cartels du zinc

À partir de 1901, Gaston Saint-Paul de Sinçay, directeur général de la Société des mines et fonderies de zinc de la Vieille-Montagne[18], préside à l'apparition d'un cartel du zinc[18], qui provoque un redressement des cours mondiaux, sur le modèle d'un premier cartel du zinc qui avait déjà fonctionné, dans un autre contexte, en 1885[18] et avait stoppé cinq années d'expansion de la production dans les mines de zinc espagnoles[19]. Quinze ans plus tard, l'objectif est de stabiliser la production des principaux acteurs européens aux alentours d'un niveau de 360 000 tonnes par an. Les discussions ne vont aboutir qu'en 1909, deux ans après la panique de 1907, car elles sont freinées par les réticences de la Société Austro-Belge, qui ouvert de nouveaux fours à zinc[18]. En 1909, la production de cette entente se répartit entre 255 000 tonnes pour le "groupe allemand", qui regroupe des producteurs à la fois rhénans et silésien, 174.000 pour le groupe franco-belge et 38 000 tonnes pour le groupe anglais[18]. Ce cartel du zinc de 1909 s'est mis d'accord sur des modalités d'action simples et claires: il réduit sa production si les cours du zinc passent sous les 19 livres sterling la tonne pendant une période sans interruption de six mois. Puis chacun des membres du cartel du zinc reprend sa liberté de produire autant qu'il veut, à partir du moment où les cours du zinc se sont maintenus au-dessus de niveau pendant trente cotations consécutives[20].

La diversification des géants belges du zinc vers le plomb

Au début des années 1900, la production de plomb des groupes belges est loin d'être aussi importante que leur production de zinc[18]. Vers 1900, elle ne représente que 2,5 % de la production mondiale[18] mais les deux secteurs sont liés car on trouve beaucoup de plomb dans les mines et les minerais de zinc[18]. Mais le succès de l'usine en coentreprise entre Metallgesellschaft et Degussa à Hoboken, près d'Anvers, leader du plomb en Europe, qui est passée de 32 000 tonnes par an de production en 1994[18] à 400 000 tonnes en 1902[18], suscite des convoitises. Beaucoup de grands groupes belges spécialistes du zinc investissent alors dans des opérations permettant d'utiliser les résidus de ce métal pour en obtenir du plomb[18]. En 1911, la Belgique est capable d'exporter 48 000 tonnes de plomb par an alors qu'elle n'en produisait que 17 000 tonnes, presque trois fois moins, en 1902[18]. Parmi les groupes belges spécialistes du zinc qui investissent dans le plomb, on compte la Société des mines et fonderies de zinc de la Vieille-Montagne et la Société Austro Belge, premier producteur de zinc du pays[18].

La Première Guerre mondiale

La production mondiale de 1913, avant la Première Guerre mondiale est peu concentrée, avec un total de 37 % pour l'Amérique du Nord, tandis que l'ensemble Allemagne Haute-Silésie est à 20 % et le total pour Europe à 38 %, a montré une étude qui a pris pour base la production des trente minéraux les plus importants en 1913, donnant les principales régions extraction et leur importance relative[21]. La Belgique dont les gisements sont pratiquement épuisés a tiré en 1913 environ deux millions de tonnes de zinc des concentrés importés d' Allemagne, 80 000 tonnes de France 50000 de Grande-Bretagne, 30000 des Pays-Bas, et 24000 d'Autriche-Hongrie[21]. La distillation du zinc exigeant un outillage compliqué et une main-d'œuvre qualifiée, le minerai est fréquemment exporté sous forme de concentrés vers les fonderies[21].

Au cours du conflit, la demande de zinc pour les munitions fait monter les prix pendant la guerre à des cours exorbitants[21]. Ils ont subi ensuite une chute rapide car les usines se sont multipliées aux États-Unis et leur production ne pourra écouler que sur le marché extérieur. L'usine d'Auby de la Compagnie royale asturienne des mines est située en zone occupée par les allemands. L'usine de Vieille-Montagne à Viviez, dans l'Aveyron joue un rôle important lors de la Première Guerre mondiale pour l'approvisionnement en zinc de haute qualité, nécessaire au laiton entrant dans la fabrication des munitions ainsi que dans la production d'acides sulfurique et nitrique pour la production d'explosifs.

La reconstruction après la grande guerre

En 1913, la consommation française de « zinc métal » avait toujours été supérieure à la production, mais en 1920, les besoins de la reconstruction paraissaient d’autant plus énormes que la production nationale avait fondu des deux tiers, à 19 000 tonnes contre 68 000 en 1913[10].

De plus, après la Première Guerre mondiale, le marché mondial du zinc était bouleversé, tant celui du minerai que du zinc brut produit par les fonderies, commercialisé essentiellement dans les pays développés. Les deux premiers producteurs européens (Allemagne et Belgique) avaient été fortement éprouvés, puis concurrencés par de nouveaux pays (Canada, Mexique, Norvège, Pologne nouvelle) dotés de grosses usines situées près des ports. La crise de reconversion, de 1919 à 1921, fut rude, marquée par la chute de la production, des prix, et des profits[10].

Les États-Unis avaient triplé leur production pendant la guerre en construisant de nombreuses usines mécanisées et modernes, plusieurs d’entre elles fonctionnant avec le procédé électrolytique, auquel l'Europe se ralliera après le conflit mondial[10].

En 1920, la Compagnie anonyme des mines Malfidano revend les ruines de l'usine de Noyelles-Godault et les droits aux dommages de guerre à une autre compagnie française, la Société minière et métallurgique de Peñarroya, créée en 1881 par la compagnie Rothschild frères et un ingénieur, le polytechnicien Charles Ledoux. De 1922 à 1935, l'usine à zinc de Noyelles-Godault est rebâtie à l'identique, avec le même procédé thermique. Un atelier de pressage et laminage du plomb et de laminage du zinc est construit et démarré sur les premiers terrains marécageux déblayés qui se trouvaient sous la menace d'effondrements miniers et des munitions non explosées. Entre-deux-guerres, Peñarroya devient leader mondial du zinc, avec près d'un dixième de la production mondiale[22]. Une grande tour destinée à produire de la grenaille de plomb pour les cartouches de chasse, sera plus tard importée des États-Unis avec une structure métallique typique des gratte-ciels.

Le passage au procédé électrolytique

En 1922, Vieille-Montagne décide de réaliser le passage du procédé thermique de production de zinc au procédé électrolytique sur son site de Viviez (Aveyron), leur principale unité de production française (1 541 salariés en 1920 et 67 % de la production nationale de zinc brut). C'est la première usine de zinc électrolytique sur le continent, alimentée par le barrage de Thuriès, érigé au même moment par Vieille-Montagne sur le Viaur pour en assurer l'alimentation en électricité[23].

En France, le potentiel productif, après l'invasion allemande du nord du pays, s’était essentiellement limité à l’usine de Viviez et au laminoir de Penchot, qui ne répondaient plus aux motivations initiales de Vieille-Montagne[10].

La Société minière et métallurgique de Peñarroya, société concurrente encouragée par l’État, s’intéresse aux Pyrénées, acquérant durant la guerre des chutes d’eau près de Saint-Lary. Le courant produit était transporté au plateau de Lannemezan. En 1925, une assemblée générale extraordinaire décida de doubler le capital de la Société minière et métallurgique de Peñarroya afin de se lancer dans la métallurgie du zinc par voie électrolytique. Mais elle ne mena pas à bien ce projet[10].

Le procédé électrolytique permettait à Vieille montagne d’être moins dépendante du charbon et de tester des minerais de moindre qualité ou d’autres provenances (Australie, mais aussi États-Unis et Mexique), en adaptant la puissance électrique disponible, notamment l’été, pour régler la complémentarité des apports thermiques et hydrauliques[10].

En 1928, Vieille-Montagne arrête l’usine de réduction thermique. Dès 1926, l’ingénieur en chef des mines de l’arrondissement minéralogique de Toulouse avait noté dans son rapport annuel qu’en raison du prix prohibitif de la calorie de charbon et de la main-d’œuvre, le prix de revient du zinc thermique produit à Viviez dépassait le prix de vente. À partir de 1922, la part relative de la production de « zinc électro » ne cessa de progresser : 10,1 % en 1923, 25,8 % en 1925, 46 % en 1926 et 56,9 % en 1928, 90,6 % en 1931. La conversion technique sera totalement réalisée en 1932, quand les derniers fours de la halle 3 furent définitivement éteint[10]s.

Les premiers alliages de zinc au XXe siècle

Les premiers alliages de zinc utilisés avaient des caractéristiques mécaniques médiocres. Les applications industrielles de la fonderie sous pression restèrent de ce fait très longtemps limitées.

De nombreuses recherches furent conduites par la New Jersey Zinc Company (États-Unis). Lors des années 1920, elles firent évoluer ces alliages, avec un premier alliage, sous brevet, baptisé Zamak 1 contenant 4 % d'aluminium, 3 % de cuivre et 0,1 % de magnésium, le reste étant du zinc de haute pureté. Le nom de Zamak rappelant la composition de l'alliage (Zinc, Aluminium, Magnesium And Copper). Le premier utilisateur du brevet de la New Jersey Zinc Company, l'anglais Imperial Smelting Company, adopta comme marque déposée "Mazak", sans savoir que c'était la dénomination primitive de la New Jersey Zinc Company, qui a ensuite déposé d'autres brevets concernant de nouveaux alliages de zinc: - le Zamak 2, - le Zamak 3, - le Zamak 5, - le Zamak 7.

L'Imperial Smelting Company mit au point des alliages Kayem, avec comme premières applications des outils d'emboutissage de tôles en alliage léger pour l'industrie aéronautique, en plein essor. Entre 1945 et 1960 naquirent d'autres alliage: l'Alzen, le Béric, le Main Metal, mais d'utilisation beaucoup plus confidentielle, avec un point commun : leur résistance à l'usure par frottement.

En France, Viviez, commune de l'Aveyron, est la première usine à s'équiper d'une électrolyse de zinc, en 1922. En 1970, le laminoir de Penchot est arrêté et l'actuel de Viviez mis en service[14].

Années 1950

Après la Seconde Guerre mondiale, les États-Unis ont des besoins très importants en matières premières pour leur industrie, qui doit suppléer à celle de l'Europe, encore en pleine reconstruction. Leur demande d'importations en cuivre a augmenté de quelque 45 %, celle de plomb de 55 % et celle de zinc de 40 % ce qui les incite à partir des années 1950 et lors des précédentes à investir massivement dans les pays producteurs en voie de développement[24]. En 1950, les marchés belge et français représentent près des deux tiers des ventes de l'Union minière du Haut Katanga[24]. Mais à partir de l'été 1952, les cours mondiaux de la plupart des métaux non-ferreux se retournent[25].

La France devait importer 31 400 tonnes de minerai de plomb et 136 700 tonnes de minerai de zinc en 1938, mais elle a ensuite pu réduire ses achats à l'étranger en 1951 à 9 600 tonnes de zinc et devenir autosuffisante en plomb, grâce à la production des mines métropolitaines et d'Afrique du Nord[16]. En 1955, la France métropolitaine possède une quarantaine de gisements de plomb et de zinc en cours d'exploitation (c'est le cas d'une dizaine d'entre elles) ou susceptibles de l'être, la plupart d'accès difficile, dans des régions montagneuses, au fond de vallées étroites[16]. La moitié sont dans le massif central. Entre 1938 et 1951, sa consommation est passée de 58 000 t à 106 000 t pour le plomb et de 90 829 t à 121 000 t pour le zinc[16].

Le développement industriel des années 1960

Au début des années 1960, lors de la décolonisation du Congo belge, l'Union minière du Haut Katanga est le leader mondial de la production de zinc et détient des opérations en forte croissance aux États-Unis, au Brésil et au Canada, avec Unicam[26]. Dès 1931, l'Union minière du Haut Katanga détenait près des trois-quarts de la production de zinc en Belgique, l'une des plus importantes du monde, selon les calculs du professeur Van der Falk[27].

Dans les années 1960, les alliages ZA, mis en œuvre en fonderie sable, coquille ou sous pression, sont apparus : ZA8, ZA12 et ZA27. Ce dernier présente des caractéristiques mécaniques et propriétés physiques plus élevées et particulières. La fonderie sous pression passa aux presses d'injection chambre chaude complètement automatisées des ateliers de fonderie sous pression actuels. La production annuelle mondiale augmente lentement et dépasse 7 millions de tonnes au milieu des années 1990. En 1993, les principaux pays producteurs de minerai sont, par ordre décroissant: le Canada, la Chine, le Pérou, les États-Unis, l’ex-U.R.S.S., le Mexique, l’Irlande, l’Espagne et la Suède[28].

La Société minière et métallurgique de Peñarroya produit 900 tonnes par jour d'un minerai à teneur de 12 % de zinc à Saint-Salvy-de-la-Balme (Tarn), mine découverte par le BRGM en 1968. Le zinc est raffiné dans la fonderie de Noyelles-Godault (Pas-de-Calais), dont la nouvelle version est entrée en fonctionnement en 1962 avec une capacité doublée à 30 000 tonnes annuelles et un procédé métallurgique permettant de récupérer le germanium, métal précieux dont la Compagnie de Peñarroya a été l’un des premiers producteurs mondiaux toute la durée de vie de la mine de Saint-Salvy. En 1988, des cessions de mines de cuivre et la reprise des activités dans le zinc et le plomb par la branche des métaux non ferreux du groupe allemand Preussag, qui crée la société Metaleurop, modifièrent encore le périmètre de la Société minière et métallurgique de Peñarroya. L' allemand Preussag devient alors le grand opérateur du zinc en France, mais il est fragilisé en décembre 1993 par la quasi-faillite du groupe industriel Metallgesellschaft, dont il est l'un des principaux actionnaires.

Les restructurations des années 1980

Dans les années 1980, le rachat d'Asturienne-France, filiale de la Compagnie Royale Asturienne des Mines, par la société Vieille-Montagne entraîna l'arrêt de la production de zinc sur le site historique de Vieille-Montagne à Viviez, en décembre 1987 pour la reporter sur l'usine d'Auby (Nord), mieux située géographiquement et site historique de la Compagnie Royale Asturienne des Mines.

En 1993, c'est l'ensemble des activités de Vieille-Montagne en France qui rejoint un autre groupe belge, Union minière, qui détenait des mines de zinc importantes dans le Haut-Katanga, en République démocratique du Congo. Fin 1997, des pourparlers commencent avec le groupe familial Grillo-Werke, de Duisbourg, au capital de 350 millions de francs belges, qui détient six usines et 1.500 personnes à l'ouvrage sur territoire allemand[29].

En 2005, la division cuivre du groupe belge Umicore, héritier de la société Vieille-Montagne et de l'Union minière, devient indépendante sous le nom Cumerio (une anagramme d’Umicore), Umicore se recentrant sur le zinc. Mais en février 2007, le groupe australien Zinifex et Umicore regroupent leurs productions de zinc au sein de Nyrstar, (Umicore pèse 40 % de l'apport), coté en Bourse sur Euronext, qui devient le premier producteur de zinc international[30]. Zinifex possède 60 % de Nyrstar, et Umicore 40%[30] - [31]. Depuis, celui-ci a été coupé en deux parties indépendantes. Son usine de Balen, en Belgique, est plus spécialisée dans le zinc et le cadmium. Son usine de Auby produit principalement du zinc. Au tout début des années 2000, sa production annuelle de zinc était d’environ 230 000 t/an. Sa voisine Métaleurop-Nord, située à quelques kilomètres en amont de l'ancienne usine Métaleurop-Nord est aujourd'hui démantelée). Ces deux usines ont été source d'une pollution chronique et historique importante, notamment par ses émissions dans l'eau et dans l'air de métaux lourds et métalloïdes (dits éléments traces métalliques ou ETM tels que cadmium, plomb et zinc principalement, mais aussi potentiellement, plus ou moins selon les époques antimoine (Sb), argent (Ag), arsenic (As), bismuth (Bi), chrome (Cr), cobalt (Co), cuivre (Cu), étain (Sn), indium (In), mercure (Hg), nickel (Ni), sélénium (Se), thallium (Tl), thorium (Th), uranium (U)…), ainsi que par la mise en décharge de déchets ou les retombées de ses émissions acides dans les des sols environnants[32].

Les prospections des années 1990

La Mine de San Cristóbal, une mine à ciel ouvert d'argent, de plomb, et de zinc située dans le département de Potosí en Bolivie et datant de la colonisation espagnole, a été relancé dans les années 1990, ce qui lui a permis de devenir le 6e plus grand site d'extraction de zinc au monde et le premier de Bolivie. Elle appartient depuis 2009 en totalité à Sumitomo Corporation.

XXIe siècle

Grands groupes industriels cités

- Umicore (Belgique)

- Union minière du Haut Katanga (Belgique)

- Société des mines et fonderies de zinc de la Vieille-Montagne (Belgique)

- Société Générale Métallurgique d’Hoboken (S.G.M.H.)[15]

- Imétal (Belgique et France)

- Société minière et métallurgique de Peñarroya (Espagne)

- Compagnie royale asturienne des Mines (Espagne)

- SA des mines de Malfidano (Espagne)

- Metaleurop (Allemagne)

- Grillo-Werke (Allemagne)

- Preussag (Allemagne)

Notes et références

Notes

Références

- Chronologie de l'histoire de l'alumine sur le site de l'Institut pour l'histoire de l'aluminium

- « L'histoire du zinc », sur www.rheinzink.fr (consulté le )

- Joseph William Mellor (en), The history of zinc and cadmium, in A comprehensive treatise of inorganic and theoretical chemistry, volume 4, Longmans, Green et Co Ltd, Londres, 1929, pages 298-405 (partie Zn Cd Hg). Zinc NSCEP in texto sur le site EPA US Environmental Protection Agency

- Les pharmaciens et chimistes Margraff père et fils s'inspirent des travaux du chimiste suédois Anton Swab.

- « L'histoire méconnue de l'industrie belge du zinc », sur culture.uliege.be (consulté le )

- Anne-Françoise Garçon, Invention sans brevet, invention avec brevets. Les non-ferreux et la circulation des savoirs, XVIIIe-XXe siècles, (lire en ligne)

- "Les Wallons hors de la Wallonie - (1995)" par Michel Oris, Maître de Conférence à l'Université de Liège et Jean-François Potelle, Institut Jules Destrée [Wallonie - Histoire - Les Wallons hors de la Wallonie (2/2)]

- "Le centenaire de la « Compagnie Royale Asturienne des Mines », par Jean Sermet, dans les Annales de Géographie 1955

- Souvenirs pied-noirs de Guelma

- "L’adoption du procédé électrolytique par l’usine vieille montagne de Viviez (1922-1931)", par Alain Boscus dans la revue Siècles 1984

- « Patrimoine Industriel Entre Terre et Mer : SARDAIGNE, Iglésias et son bassin minier », (réseau européens d'écomusées) (consulté le )

- (it) visites de Porto-Flavia

- René Brion, Jean-Louis Moreau, « De la mine à Mars », Lanoo - (sur GoogleBooks) (ISBN 9-0209-6656-1, consulté le )

- « Decazeville (12) - Viviez, 150 ans d'expertise dans le zinc », sur ladepeche.fr (consulté le )

- Inventaire des archives de la société Umicore : 1848-2002, par BRION, R et HENDRICK, A - Résumé sur le site de l'Association pour la Valorisation des Archives d'Entreprises

- Paul Fénelon, « Les mines françaises de plomb et de zinc" », Revue géographique des Pyrénées et du Sud-Ouest, .

- L'ancienne mine du Bleyberg - Extraits de la revue du Cercle historique du Pays de Herve et de l'Atlas des gisements Plombo-zincifères du synclinorium de Verviers

- "De la mine à mars, la genèse d'Umicore", par René Brion et Jean-Louis Moreau, page 53, Éditions Lannoo Uitgeverij, 2006

- "L'Espagne, puissance minière: dans l'Europe du XIXe siècle", par Gérard Chastagnaret, page 638

- René Brion, De la Mine a Mars, Lannoo Uitgeverij, (ISBN 978-90-209-6656-5, lire en ligne), p. 54

- "Un inventaire de la production minérale du monde", par H. Baulig Annales de Géographie 1922

- Charles, Ernest LEDOUX (1837-1927)

- « Vallée du Viaur », mairie-salvetat-peyrales (consulté le )

- "De la mine à mars, la genèse d'Umicore", par René Brion et Jean-Louis Moreau, page 263 Éditions Lannoo Uitgeverij, 2006

- Brion 2006, p. 264

- Jo Cottenier, Patrick de Boosere et Thomas Gounet, La Société générale : 1822-1992, Editions Aden, , 351 p. (ISBN 978-2-87262-030-2, lire en ligne), p. 192

- Jo Cottenier, Patrick de Boosere et Thomas Gounet 1989, p. 84

- « La petite histoire du Plomb et du Zinc en Cevennes », sur www.rolley.fr (consulté le )

- « DELESTAGE DE L'UNION MINIERE A ANGLEUR LE FIL DE ZINC SOUS CONTROLE ALLEMAND », sur Le Soir (consulté le )

- Daniel Krajka, « Nyrstar : naissance officielle du numéro un mondial du zinc », sur Usine Nouvelle,

- « Umicore et Zinifex formalisent leur projet de coentreprise dans le zinc », sur Les Echos,

- Luttringer M, De Cormis L (1979), La pollution par les métaux lourds à Noyelles-Godault et ses environs (Pas-de-Calais), INRA, Station d'étude de la pollution atmosphérique, 12 p et annexes

- selon l'USGS :

Bibliographie

- "De la mine à mars, la genèse d'Umicore", par René Brion et Jean-Louis Moreau, Éditions Lannoo Uitgeverij, 2006