Réduction directe

La réduction directe est, en sidérurgie, un ensemble de procédés d'obtention de fer à partir de minerai de fer, par réduction des oxydes de fer sans fusion du métal. Le produit obtenu est du minerai de fer préréduit.

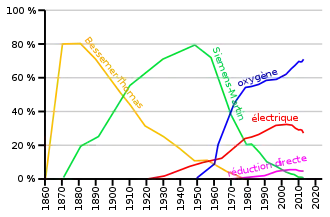

Historiquement, la réduction directe concerne l'obtention d'une loupe au bas fourneau. Ce procédé a été abandonné, au début du XXe siècle, au profit du haut fourneau qui produit du fer en deux étapes (par réduction-fusion donnant une fonte, puis par affinage dans un convertisseur).

Mais divers procédés ont été mis au point au cours du XXe siècle et, depuis les années 1970, l'obtention de minerai de fer préréduit a connu un développement industriel remarquable avec l'essor, notamment, du procédé Midrex. Conçus pour remplacer le haut fourneau, ces procédés ne se sont jusqu'ici avérés rentables que dans certains contextes économiques particuliers, ce qui limite encore cette filière à moins de 5 % de la production mondiale d'acier.

Histoire

Le bas fourneau

La réduction du minerai de fer sans fusion est, historiquement, le procédé le plus ancien d'obtention de l'acier. En effet, les bas fourneaux, incapables d'atteindre les températures de fusion des alliages de fer, produisent une loupe, un agglomérat hétérogène de fer métallique plus ou moins imprégné de carbone, de gangue et de charbon de bois. Ce procédé est remplacé progressivement, à partir du Ier siècle en Chine et du XIIIe siècle en Europe, par le haut fourneau, qui réalise simultanément la réduction et la fusion du fer[SF 1].

Des bas fourneaux élaborés survivent pourtant jusqu'au début du XIXe siècle, comme le tatara ou la forge catalane[3]. Face à la filière indirecte (réduction-fusion au haut fourneau, puis affinage de la fonte), ces procédés ne survivent que lorsqu'ils bénéficient d'au moins un des deux avantages suivants :

- une capacité à traiter des minerais incompatibles avec le haut fourneau (comme les sables ferrugineux qui colmatent les hauts fourneaux, ou les minerais générant des laitiers trop pâteux pour être vidangés) ;

- une taille plus « raisonnable » que les usines géantes et leurs contraintes (besoin en minerais et en capitaux, production à écouler, etc.).

La réduction directe moderne

Des procédés plus évolués de réduction directe se sont développés dès le début du XXe siècle, quand il devint possible de fondre les minerais préréduits avec le procédé Martin-Siemens ou le four à arc électrique. Sur ce modèle technico-économique, quelques procédés ont été industrialisés avant la Seconde Guerre mondiale (procédé Krupp-Renn adopté notamment aux aciéries Shōwa, procédé Chenot[3], etc.). Ils restent cependant confidentiels, leur rentabilité étant généralement discutée[4].

Les procédés modernes de réduction directe, fondés sur l'utilisation de gaz naturel en remplacement du charbon, sont étudiés intensivement pendant les années 1950[note 1]. Le , l'entreprise mexicaine Hylsa démarre à Monterrey la première unité de production industrielle de ce type, le préréduit obtenu étant destiné à la fusion au four à arc électrique[8] - [note 2]. La production de minerai préréduit avec du gaz naturel étant économiquement viable, plusieurs usines sont construites à la fin des années 1960. Un approvisionnement en gaz naturel[note 3] bon marché étant essentiel à leur rentabilité, la plupart des usines se situent dans des pays disposant de gisements de gaz, en Amérique latine (où beaucoup ont été mis au point) et au Moyen-Orient[9].

En 1970, la production mondiale de minerai de fer préréduit atteint 790 000 tonnes. Les procédés alors opérationnels sont le procédé HYL (680 000 tonnes produites), une unité SL/RN, une unité Purofer et la première usine mettant en œuvre le procédé Midrex[8].

Quoique rentables et novateurs, les procédés inventés ne s'avèrent finalement pas être une révolution technologique capable de supplanter la filière traditionnelle fondée sur le haut fourneau[SF 1]. Mais la quantité d'acier produite à partir de préréduits croît de manière continue, et plus vite que la production mondiale d'acier :

- en 1976, les installations en service totalisent moins de 5 Mt[SF 1] ;

- en 1985, la production annuelle est de 11 Mt pour une capacité installée de l'ordre de 20 Mt[note 4], cet écart s'expliquant par les fluctuations du coût de l'énergie[SF 2] ;

- en 1991, la production représente 20 Mt[SF 1].

- en 1995, la production mondiale de préréduits franchit la barre des 30 Mt pour la première fois[SF 3].

- en 2010, 70 Mt sont produites, 14 % issues des procédés HYL et 60 % du procédé Midrex. Ce dernier assure l'essentiel de la croissance de la production au gaz naturel des préréduits, même si, depuis 2005, les procédés au charbon effectuent un retour en force, essentiellement en Inde[10] - [note 5].

Le conditionnement du minerai de fer préréduit se répartit de manière équilibrée entre les éponges de fer et les briquettes. Les éponges correspondent à un produit métallique très poreux, proche du minerai de départ mais très pyrophorique, ce qui limite leur transport. On les soumet donc souvent à un compactage à chaud, qui améliore à la fois la densité du produit et la sécurité des manutentions[11]. En 2012, 45 % des préréduits ont été ainsi transformés en briquettes[10].

Réactions chimiques

Réduction des oxydes de fer

Les oxydes de fer se réduisent en suivant la séquence[C 1] :

Fe2O3 → Fe3O4 → FeO[note 6]→ Fe

hématite → magnétite → wustite → fer

Chaque transition d'un oxyde au suivant est due à deux réactions simultanées, à haute température, de réduction par le monoxyde de carbone CO ou par le dihydrogène H2 :

| Température | Réduction par le monoxyde de carbone | Réduction par l'hydrogène |

|---|---|---|

| 900 °C < T < 1 000 °C | 3 Fe2O3 + CO → 2 Fe3O4 + CO2 Fe3O4 + CO → 3 FeO + CO2 |

3 Fe2O3 + H2 → 2 Fe3O4 + H2O Fe3O4 + H2 → 3 FeO + H2O |

| 1 000 °C < T < 1 050 °C | FeO + CO → Fe + CO2 | FeO + H2 → Fe + H2O |

Ces températures sont différentes de celles annoncées par le diagramme d'Ellingham[note 7]. En réalité, il existe un couplage entre la réduction par monoxyde de carbone et le dihydrogène[note 8], qui fait que ces réactions collaborent, l'hydrogène améliorant significativement l'efficacité de la réduction par le CO[15].

Procédés au charbon

Dans les procédés au charbon, une partie du combustible est d'abord brûlée pour chauffer la charge. Le produit de cette combustion est du CO2[13]. Quand la température atteint 1 000 °C, le CO2 réagit avec le carbone imbrûlé pour créer du CO[16] : CO2 + C 2 CO dès que T > 1 000 °C (équilibre de Boudouard)

La production de H2 ne peut pas être obtenue par la décomposition thermique d'eau, étant donné les trop faibles températures mises en œuvre. L'hydrogène est en fait produit en même temps que du monoxyde de carbone par la réaction[16] : H2O + C → H2 + CO dès que T > 1 000 °C

Ces deux réactions de production de gaz réducteur, qui consomment respectivement 172,45 et 131,4 kJ/mol[17], sont très endothermiques et interviennent en limitant l'échauffement de la charge.

Procédés au gaz naturel

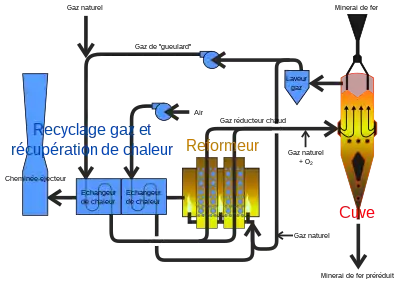

L'atmosphère réductrice, riche en CO et en H2, peut être créée à partir du craquage à haute température, vers 1 100-1 150 °C du gaz naturel, en présence des gaz oxydés (H2O et CO2) issus des réacteurs de réduction du minerai[5] :

CH4 + CO2 → 2 CO + H2

CH4 + H2O → CO + 3 H2

L'installation générant les gaz réducteurs est appelée « reformeur ». Dans le procédé Midrex, elle consiste en des tubes chauffés par la combustion d'une partie (environ un tiers) du gaz issu du réacteur[5].

Procédés

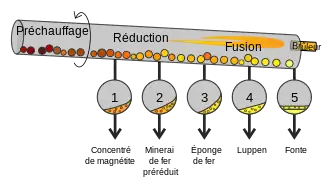

Les installations de production de minerai de fer préréduit sont appelées usines de réduction directe. Le principe consiste à exposer du minerai de fer à l'action réductrice d'un gaz à haute température (environ 1 000 °C). Ce gaz est composé de monoxyde de carbone et de dihydrogène, dont les proportions dépendent du procédé d'obtention.

On distingue généralement deux grandes catégories[note 9] de procédés[13] - [5] :

- les procédés où le gaz réducteur est obtenu à partir de gaz naturel. La réduction du minerai est dans ce cas réalisée dans des cuves ;

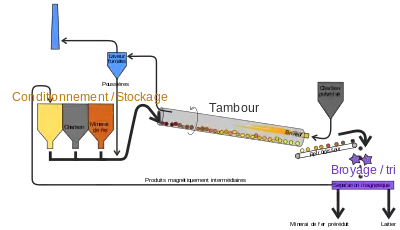

- les procédés où le gaz réducteur est obtenu à partir de charbon. Le réacteur est alors généralement un four rotatif incliné, semblable à ceux des cimenteries, dans lequel le charbon est mélangé avec du calcaire et du minerai, puis chauffé.

Une autre classification consiste à distinguer les procédés où les gaz réducteurs sont élaborés dans des installations spécifiques et distinctes du réacteur de réduction, ce qui caractérise la plupart des procédés utilisant le gaz naturel, de ceux où les gaz sont produits à l'intérieur du réacteur de fusion : les procédés au charbon se rangent généralement dans cette catégorie[16]. Cependant, beaucoup des procédés « au gaz » peuvent être alimentés par des unités de gazéification produisant un gaz réducteur à partir de charbon[20].

Par ailleurs, comme l'étape de fusion est nécessaire pour l'obtention d'alliages, il a été développé des procédés de réduction-fusion qui, comme les hauts fourneaux, produisent un métal liquide plus ou moins carburé. Enfin, beaucoup de procédés plus ou moins expérimentaux ont été développés[16].

| Gaz naturel | Charbon | ||

|---|---|---|---|

| Cuves | Cycliques | HYL I (le plus ancien procédé industriel de réduction directe au gaz naturel[22]) et HYL II | Cornues (quelques procédés d'importance secondaire, n'ayant survécu que dans des productions spécialisées) |

| Continus | Midrex (2/3 de la production mondiale de préréduits[22] - [10]) HYL III (procédé concurrent au Midrex) |

Variantes des procédés au gaz naturel, où le gaz peut être synthétisé à partir de charbon dans une unité supplémentaire. | |

| Lits fluidisés | Beaucoup de développements récents (FINMET, CIRCORED…) mais réalisations industrielles limitées[23] - [24] | ||

| Fours tournants | Soles tournantes | Occasionnellement utilisé en appoint du charbon | Beaucoup de procédés développés dans les années 1990, sans succès commercial |

| Tambours rotatifs | Krupp-Renn (développé dans les années 1930, 38 fours en 1945[25]) SL/RN (développé en 1964, 45 % de la production au charbon des préréduits en 1997[C 2]) | ||

Procédés à cuves

Ces procédés consistent à mettre en contact, dans une enceinte fermée, le minerai de fer avec des gaz réducteurs produits et chauffés par une installation distincte. Par conséquent, ces procédés sont naturellement adaptés à l'utilisation de gaz naturel.

Procédés cycliques

Dans ces procédés, le minerai est enfourné dans une cuve, et y reste jusqu'à sa complète réduction. La cuve est alors vidée de son minerai préréduit, et remplie par une autre charge de minerai non traité. Il s'agit donc de procédés facilement extrapolables à partir d'expériences de laboratoire. De plus, leur principe, fondé sur le traitement par lot, facilite le contrôle de l'élaboration.

Procédés au gaz naturel

Dans les procédés cycliques au gaz naturel, une unité produit un gaz réducteur chaud, qui est injecté dans le réacteur. Pour assurer une utilisation continue de l'unité transformant le gaz naturel en gaz réducteur, plusieurs cuves fonctionnent en parallèle et avec un décalage dans le temps.

Le plus connu de ce type est HYL I et sa variante améliorée, le HYL II. Il s'agit du plus ancien procédé industriel de réduction directe au gaz, mis au point au Mexique en 1957 par l'entreprise Hylsa[22].

Cornues

Il s'agit exclusivement de procédés au charbon, dont les gaz réducteurs sont générés à l'intérieur de la cuve de réduction. Le minerai est chargé avec le charbon dans une enceinte fermée. Celle-ci est alors chauffée jusqu'à ce que l'oxygène présent dans le minerai se combine avec le carbone avant d'être évacué, essentiellement sous la forme de CO ou de CO2. Cette production de gaz par la chauffe d'un matériau solide fait que le réacteur appartient à la catégorie des cornues.

Le principe est ancien : dans le nord de la Chine, la pénurie du charbon de bois amène, avant le IVe siècle, à la mise au point de procédés utilisant la houille. Pour éviter tout contact entre le soufre, élément fragilisant apporté par le charbon, et le fer, les Chinois mettent au point un procédé consistant à placer le minerai de fer dans des batteries de creusets tubulaires allongés et de recouvrir celles-ci d'une masse de charbon que l'on fait brûler[SF 4]. Ce procédé a survécu jusqu'au XXe siècle[26].

Plus récemment, d'autres procédés historiques ont débouché, comme celui d'Adrien Chenot, opérationnel dans les années 1850 dans quelques usines en France et en Espagne. Ses améliorations successives, par Blair, Yutes, Renton et Verdié[3] ne sont pas significatives[4] - [SF 5]. Parmi les procédés développés subsiste le procédé HOGANAS, mis au point en 1908. Trois petites unités sont encore opérationnelles (en 2010). Peu productif, il se limite à la production de fer en poudre mais, lent et opérant dans des cornues fermées, il permet d'atteindre facilement les puretés requises par la métallurgie des poudres[C 5].

D'autres procédés à la cornue ont vu le jour, comme le KINGLOR-METOR, mis au point en 1973. Deux petites unités ont été construites en 1978 (fermée) et 1981[16] (probablement fermée[C 6]).

Procédés continus

Fondés sur le principe de l'écoulement piston fonctionnant à contre-courant, ces procédés sont ceux qui se rapprochent le plus du haut fourneau ou, plus exactement, du stückofen. Les gaz réducteurs chauds sont obtenus à partir de gaz naturel, dans une unité distincte de la cuve, et injectés en bas de cuve, alors que le minerai est chargé à son sommet. Les préréduits sont extraits chauds, mais à l'état solide, en bas de la cuve. Cette similitude avec un haut fourneau privé de son creuset en fait un des premiers procédés explorés par les métallurgistes, mais les échecs de l'Allemand Gurlt en 1857, et du Français Eugène Chenot (fils d'Adrien) vers 1862 ont mené à la conclusion que « la réduction de minerai de fer […] n'est donc [pas] possible en grand par les gaz seuls[3] ».

Mis au point dans les années 1970, le procédé Midrex est le meilleur exemple des procédés continus de réduction directe. Succès technique autant que commercial, il représente depuis 1980 environ deux tiers de la production mondiale de préréduits. Sa similitude avec le haut fourneau fait qu'il partage quelques-uns de ses avantages, comme la forte capacité de production, et quelques inconvénients, comme la relative difficulté à maîtriser plusieurs réactions simultanées dans un seul réacteur (puisque la nature du produit change beaucoup au cours de son trajet dans la cuve). La stratégie de vente d'unités clé en main, combinée avec l'augmentation prudente des capacités de production, a assuré à ce procédé une bonne visibilité financière[note 5] et technique… en comparaison des espoirs souvent déçus des procédés concurrents[22] - [10].

Son concurrent direct, le procédé HYL III, concrétise un effort de recherche du groupe Tenova (de), héritier des pionniers mexicains de Hylsa. Assurant près de 20 % de la production de préréduits, il se distingue du Midrex par son unité de production des gaz réducteurs avec son reformage interne[28].

D'autres procédés ont été développés sur ce principe d'un réacteur continu. Certains sont restés au stade d'étude, comme ULCORED[29]. La plupart n'ont connu qu'un développement cantonné à un seul pays, voire une seule entreprise. D'autres ont été des échecs comme les procédés NSC dont une seule usine a été construite en 1984 puis convertie en HYL III en 1993[30], ARMCO (une seule unité[31] mise en service en 1963[C 7] et arrêtée en 1982[32]) ou PUROFER (3 unités opérationnelles de 1970 à 1979[16], petite production reprise depuis 1988[32]).

Les procédés au charbon sont des variantes des procédés au gaz naturel, où le gaz peut être synthétisé à partir de charbon dans une unité supplémentaire. Parmi ces variantes, le MXCOL, dont une unité est opérationnelle depuis 1999[20] et deux en construction, est ainsi un Midrex alimenté par une unité de gazéification du charbon[33]. Techniquement matures mais plus complexes, ils sont pénalisés vis-à-vis des procédés équivalents au gaz, qui nécessitent un peu moins d'investissement[C 8].

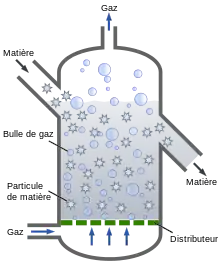

Lits fluidisés

La réduction directe étant un échange chimique entre gaz et solide, la fluidisation du minerai par les gaz réducteurs est une piste de recherche séduisante. Cependant les changements de nature des constituants, combinés avec la haute température et la difficulté à maîtriser le phénomène de fluidisation, compliquent singulièrement son adoption.

Sur ce principe, beaucoup de procédés ont été développés. Certains ont été des échecs techniques, comme le HIB (une seule[C 9] installation mise en service en 1972, convertie en Midrex en 1981[34]) ou économiques, comme le procédé FIOR (une seule installation mise en service en 1976, sous cocon depuis 2001[32], ancêtre du FINMET[23]).

Développé en 1991 à partir du procédé FIOR, le procédé FINMET semble plus mature mais son expansion ne se concrétise pas (Deux usines construites[23], une seule en service en 2014[35]). Le procédé CIRCORED, également récent[36], stagne de même (une seule usine construite, mise en service en 1999, sous cocon en 2012[10]), malgré son adaptabilité au charbon (procédé CIRCOFER, aucune réalisation industrielle)[24].

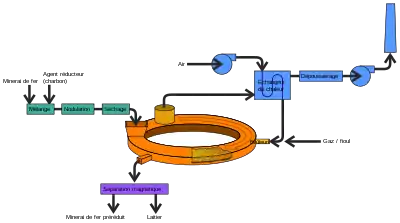

Procédés à fours tournants

La rotation du four de réduction peut être un choix de conception destiné à faire circuler le minerai dans un four. Elle peut aussi participer activement à la réaction chimique en assurant le mélange entre les réactifs en présence. Les procédés à sole tournante, où le minerai repose sur un lit fixe et voyage dans un tunnel, font partie de la première catégorie. Les procédés à four rotatifs, où le minerai est malaxé avec du charbon à haute température, constituent la deuxième catégorie.

Soles tournantes

Ces procédés consistent en un four annulaire dans lequel circule le minerai de fer mélangé avec du charbon. Des gaz réducteurs chauds circulent au-dessus, et parfois au travers, de la charge. Le minerai est déposé sur un plateau, ou des chariots, tournant lentement dans le four. Après une rotation, le minerai est réduit ; il est alors évacué et remplacé par du minerai oxydé.

Sur ce principe, un certain nombre de procédés ont été développés. Dans les années 1970-1980, le procédé INMETCO n'a démontré que la validité de l'idée sans application industrielle[C 10]. Le procédé MAUMEE (ou DryIron) s'est concrétisé aux États-Unis avec la construction de deux petites unités industrielles dans les années 1990[C 11]. De même, en Europe, un consortium de sidérurgistes du Benelux, a développé en laboratoire, de 1996 à 1998, le procédé COMET. Malgré le retrait du consortium du programme de recherche en 1998, un démonstrateur industriel unique en est extrapolé, le SIDCOMET, qui est arrêté en 2002[C 12]. Le RedIron, dont la seule unité opérationnelle est inaugurée en 2010 en Italie[37], bénéficie aussi de ces recherches. Le Japon adopte le procédé FASTMET, avec la mise en service de trois unités dédiées à la valorisation de poudres riches en fer[C 13], et en propose une version améliorée, le procédé ITmk3, dont une unité est opérationnelle aux États-Unis[38].

Cette énumération, non exhaustive, montre que malgré le vif intérêt des sidérurgistes des pays développés pendant les années 1990, aucun procédé n'a rencontré de succès commercial.

Tambours rotatifs

Ces procédés utilisent le brassage à haute température de poudre de minerai de fer et de charbon, avec un peu de calcaire pour diminuer l'acidité du minerai. Des procédés apparaissent dès la fin du XIXe siècle, comme celui de Carl Wilhelm Siemens[39], fondé sur l'utilisation d'un court tambour[40]. L'outil employé évolue ensuite vers un long four tubulaire rotatif, inspiré de ceux utilisés en cimenterie, comme dans le procédé Basset, développé dans les années 1930[SF 6].

Un procédé d'importance historique est le Krupp-Renn. Développé dans les années 1930, il y eut jusqu'à 38 fours en 1945 qui, quoiqu'ils ne totalisaient alors qu'une capacité de 1 Mt/an, ont été installés partout dans le monde[25]. Ce procédé a été amélioré[note 10] et a inspiré les fours allemands Krupp-CODIR[C 14] et les procédés japonais Kawasaki[C 15] et Koho. Les deux procédés japonais intègrent, en amont des fours rotatifs, une unité de bouletage de sous-produits sidérurgiques. Deux unités de chaque procédé ont été construites entre 1968 (Kawasaki) et 1975 (Koho)[C 3].

Le procédé ACCAR, développé à la fin des années 1960 et utilisé confidentiellement jusqu'en 1987[10], utilise un mélange de 80 % charbon et 20 % de pétrole ou de gaz : les hydrocarbures, quoique plus coûteux, enrichissent le gaz réducteur en hydrogène[13]. Le procédé allemand Krupp-CODIR, opérationnel en 1974, a connu à peine plus de succès : seules trois unités ont été mises en service[C 4]. Enfin, des sidérurgistes indiens sont à l'origine des procédés SIIL, Popurri, Jindal, TDR et OSIL qui ne sont que des variantes[note 5] développées pour répondre à des contraintes techniques et économiques spécifiques[13].

D'autres procédés, construits sur le même principe, ont par contre échoué à se développer, comme le Strategic-Udy[25], consistant en une seule installation mise en service en 1963 et fermée en 1964[34].

Le procédé SL/RN[2], développé en 1964, domine en 2013 les procédés au charbon. En 1997, il correspondait à 45 % de la production au charbon des préréduits[C 2]. Mais en 2012, les capacités de production recensées pour ce procédé ne correspondent plus qu'à 1,8 Mt/an pour une production de 17,06 Mt attribuée aux procédés au charbon[10] - [note 4].

| ||||||

| 1 | 2 | 3a | 3b | 4 | 5 | |

| Consistance du produit obtenu | solide | pâteux | sol. (clinker) liq. (fonte) | |||

|---|---|---|---|---|---|---|

| Teneur en fer idéale (%) | 30-60 | 30-60 | 55-63 | 25-45 | 50-67 | |

| Granulométrie du minerai (mm) | < 20 | < 20 | < 10 | 5-25[note 11] | < 5 | < 0,2 |

| Basicité de la charge (CaO/Al2O3) | quelconque | 0,3 | 2,8-3,0 | |||

| Température maxi (°C) | 600-900 | 900-1100 | 1200-1300 | 1400-1500 | ||

| Réduction (% de O2 retiré du Fe2O3) | 12 % | 20-70 | >90 | 100 | ||

| Exemples de procédés | Lurgi (de) | Highveld Udy Larco |

RN | SL/RN Krupp |

Krupp- Renn |

Basset |

Procédés de réduction-fusion

L'étape de fusion étant nécessaire pour l'obtention d'alliages et la mise en forme du produit, les procédés de réduction directe sont fréquemment associés à un moyen de fusion aval.

La fusion au four électrique concerne la majorité du minerai de fer préréduit : en 2003, sur 50 Mt produites, 49 sont allées au four électrique[42]. L'intégration des processus est généralement très poussée, pour profiter de la haute température (supérieure à 600 °C) du préréduit issu du réacteur de réduction directe[28].

Une idée consiste alors à effectuer toute la réduction-fusion dans le four à arc installé en aval de l'installation de réduction. Plusieurs procédés au plasma, opérant au-delà de 1 530 °C, ont été imaginés et parfois testés. Les fours peuvent être à arc non transféré (Plasmasmelt, Plasmared) ou à arc transféré (ELRED, EPP, SSP, The Toronto System, réacteur à film plasma tombant)[18]. Tous ces procédés partagent l'avantage du four électrique, qui est un faible coût d'investissement, et son inconvénient, qui est l'utilisation d'une source d'énergie chère. Dans le cas de la réduction directe, ce handicap est rédhibitoire car la chaleur nécessaire est importante, tant à cause de la réduction qu'à cause de la présence d'une gangue à fondre.

Une alternative au four électrique consiste à fondre le préréduit avec un combustible. Le cubilot est parfaitement adapté à cette tâche, mais une raison d'être des procédés de réduction directe étant la non-utilisation de coke, d'autres fours de fusion ont vu le jour. Le procédé COREX (de), opérationnel depuis 1987, consiste en un réacteur de réduction directe à cuve, alimentant un creuset de haut fourneau dans lequel le minerai préréduit est amené à l'état de fonte liquide, en ne consommant que du charbon. Ce procédé produit également un gaz réducteur chaud, qui peut être valorisé dans une unité de type Midrex[43]. Un équivalent du COREX, fondé sur le lit fluidisé FINMET au lieu de la cuve Midrex, est le procédé coréen FINEX (contraction de FINMET et COREX)[44]. Ces deux procédés fonctionnent de manière industrielle dans plusieurs usines dans le monde[35].

Enfin, certains fours de réduction-fusion dans un même réacteur ont été étudiés sans aboutir à un développement industriel. Par exemple, le procédé ISARNA[29] et son dérivé HISARNA (en) (combinaison des procédés ISARNA et HISMELT[45]), est un réacteur cyclonique qui réalise la fusion avant la réduction[29]. Ces procédés ont abouti à un démonstrateur industriel testé depuis 2011 aux Pays-Bas[45]. De même, les sidérurgistes japonais se sont associés dans les années 1990 pour développer le procédé DIOS qui, à l'instar de beaucoup de procédés de réduction-fusion, s'apparente aux convertisseurs à l'oxygène[46]. Le procédé TECNORED, étudié au Brésil[19], réalise également une réduction-fusion dans une même cuve, mais s'apparente plutôt à un haut fourneau modifié pour s'adapter à tout type de combustible solide[47]. De tous les procédés de ce type qui ont été développés, une unique unité industrielle de type HISMELT construite en Australie, de capacité 0,8 Mt/an[48], a fonctionné de 2005 à 2008[49].

Importance économique

Maîtrise des besoins en capital et en matières

Aux États-Unis, où le procédé Midrex a été mis au point, la réduction directe a été envisagée dans les années 1960 comme capable de donner un second souffle aux aciéries électriques. En effet, le modèle technico-économique de la mini-mill, fondé sur la flexibilité et la taille réduite des usines, était menacé par la pénurie de ferrailles, et donc la flambée de leur prix. Une même pénurie affectant le coke métallurgique, un retour à la filière haut fourneau ne semblait pas une solution séduisante[25].

La réduction directe est théoriquement adaptée à l'utilisation des minerais peu compatibles avec les hauts fourneaux (comme les minerais fins qui colmatent les fours), qui sont moins chers. En mobilisant également des capitaux plus faibles, elle apparaît alors comme une alternative pertinente aux deux filières éprouvées, le four électrique et le haut fourneau[25].

| Haut fourneau avec inj. charbon |

Hismelt | COREX | Midrex | HYL III | Four électrique | |

|---|---|---|---|---|---|---|

| Produits d'entrée | 9 % boulettes / 91 % aggloméré | 100 % fines de minerai | 50 % boulettes / 50 % aggloméré | 100 % boulettes | 100 % minerai préréduit | |

| Produit de sortie | Fonte brute en fusion | Fonte brute en fusion / gaz réducteur | Minerai de fer préréduit | Acier non allié en fusion | ||

| Capacité de production (kt/an)[10] | 300 à 4 200 | ≈ 800 | 300 à 1 500 | 400 à 1 700 | 500 à 1 100 | |

| Coût d'investissement (€2010/(Mt/an))[note 12] | 273 | 428 | 200 | 194 | 191 | 108 |

| CO2 produit (tCO2/t) | 1,5 | 1,57 | 2,9 | 0,65 | 0,53 | 0,058 |

| Besoin en coke (GJ/t)[note 13] | 9,3 | 0 | 3,1 | 0 | ||

| Besoin en charbon (GJ/t)[note 13] | 6,20 | 14,76 | 27 | 0 | ||

| Besoin en électricité (kWh/t) | 138 | 174,8 | 90 | 135,4 | 104,2 | 697,7 |

| Besoin en gaz naturel (GJ/t)[note 13] | 0 | 1,68 | 0 | 10,8 | 9 | 0,09 |

| Production de gaz (GJ/t) | 3,25 (gaz de haut fourneau) |

0 | 10,9 (gaz COREX) |

0 | ||

Le tableau comparatif permet de comprendre que la diversité des procédés se justifie aussi par les besoins en matières de qualité. La cokerie qui alimente une batterie de hauts fourneaux coûte aussi cher que le haut fourneau, et demande un charbon de qualité spécifique[50] - [54]. À l'inverse, beaucoup de procédés de réduction directe sont pénalisés par la transformation du minerai en boulettes, qui est coûteuse : celles-ci coûtent en moyenne 70 % plus cher que le minerai brut[55]. Enfin, les besoins en gaz peuvent augmenter significativement le coût d'investissement : le gaz produit par un COREX est remarquablement adapté à l'alimentation d'une unité Midrex[43], mais l’intérêt du faible investissement s'estompe alors[56].

Intérêt de la réduction directe en fonction du combustible

_par_proc%C3%A9d%C3%A9s_Midrex_HYL_Charbon.svg.png.webp)

Bien que la manutention et le traitement des gaz soient bien plus économiques que la transformation du charbon en coke (sans compter les contraintes liées, comme la manutention du vrac, la grande sensibilité des cokeries aux fluctuations de production, l'impact environnemental, etc.), le remplacement du coke par du gaz naturel ne rend la réduction directe attractive que pour les sidérurgistes disposant de ressources en gaz bon marché. Ce point est essentiel, comme l'ont rappelé en 1998 les sidérurgistes européens :

« Pas de secret, pour être concurrentielle, la réduction directe doit disposer d'un gaz naturel à 2 dollars le gigajoule, la moitié des prix européens[57]. »

— L'Usine nouvelle, septembre 1998, La réduction directe passe au charbon

Ce constat explique le développement de certains procédés de réduction-fusion qui, à cause des hautes températures mises en œuvre, sont excédentaires en gaz réducteur. Les procédés de réduction-fusion, comme le COREX, capable d'alimenter une unité annexe de réduction directe Midrex[42], ou le Tecnored, se justifient par leur capacité à produire un gaz riche en CO malgré leur coût d'investissement plus élevé[50]. En outre, le gaz de cokerie est un coproduit essentiel à la stratégie énergétique d'un complexe sidérurgique : l'absence d'une cokerie doit alors être compensé par une consommation plus importante de gaz naturel pour les outils en aval, notamment les fours des laminoirs à chaud et de recuit.

Dès lors, la répartition mondiale des usines de réduction directe est directement corrélée à la disponibilité en gaz naturel et en minerai. En 2007, elle se présente schématiquement ainsi[42] :

- les procédés au gaz naturel se concentrent en Amérique latine (où beaucoup ont été mis au point) et au Moyen-Orient ;

- les procédés au charbon connaissent un succès remarquable en Inde, assurant le maintien de la proportion d'acier élaboré en réduction directe en dépit du fort développement de la sidérurgie chinoise[10].

La Chine, pays aux besoins gigantesques et déficitaire en ferrailles, et l'Europe, dépourvue de minerai et de combustibles compétitifs, n'ont jamais investi massivement dans ces procédés, et sont restés fidèles à la filière haut fourneau. Les États-Unis, quant à eux, ont toujours disposé de quelques unités mais, depuis 2012, l'exploitation des gaz de schiste y relance les procédés au gaz naturel[58].

Cependant, comme la réduction directe utilise beaucoup plus l'hydrogène comme agent réducteur que ne le fait le haut fourneau (ce qui est très net pour les procédés au gaz naturel), elle produit beaucoup moins de CO2, un gaz à effet de serre[50]. Cet avantage a motivé le développement des procédés d'ULCOS dans les pays développés, comme HISARNA, ULCORED, etc. L'apparition de technologies de traitement des gaz matures, comme l'adsorption par inversion de pression ou le traitement des gaz par les amines, relance aussi l'intérêt des chercheurs[29]. Au-delà de la réduction des émissions de CO2, les procédés à l'hydrogène pur, comme Hybrit, sont activement étudiés dans la perspective de la décarbonation de la sidérurgie[59].

Notes et références

Notes

- Entre 1950 et 1975, on recense 1 200 brevets, 100 procédés sont analysés, 12 principes essentiels sont testés[5]. En 2014, Stanley Santos dénombre 70 développements de procédés de réduction directes et 45 procédés de réduction-fusion[6]… chiffre très sous-évalué si on se souvient qu'en 1890, Marion Howe citait déjà, à titre d'exemple, 35 procédés de réduction directe[7].

- Cette unité inaugure le procédé HYL I. D'une capacité initiale de 75 000 tonnes annuelles, elle a produit du minerai préréduit jusqu'en 1991[8].

- En 2006, 92 % du minerai préréduit était issu de procédés utilisant le gaz naturel[9]. Mais, depuis 2010, cette proportion n'est plus que de 75 %[10].

- Il est essentiel de bien distinguer les capacités de production de la production réelle. En effet, de nombreuses unités n'ont jamais atteint leur capacité de production théorique, et beaucoup d'autres sont utilisées de manière épisodique, lorsque la conjoncture rend leur fonctionnement rentable.

- Les variantes des procédés Midrex et HYL n'ont pas fait l'objet de dénominations spécifiques, les entreprises les commercialisant tenant à rassurer sur la maturité technologique de leurs procédés. À l'inverse, les sidérurgistes indiens modifiant leurs fours rotatifs ont tenu à souligner leur — très relatives — originalités respectives.

- La wustite est en réalité un composé non stœchiométrique dont le taux d'oxydation est variable. Les métallurgistes retiennent généralement la formule FeO1,0356[12].

- La réduction par le CO commencerait, selon le diagramme, à de plus basses températures : pour l'hématite et la magnétite, elle débute à partir de 690 °C, pour la wustite, à partir de 830 °C. Quant à la réduction par le H2, la réduction de l'hématite commence dès 630 °C, alors qu'il faut atteindre 1 050 °C pour réduire la magnétite, et dépasser 1 500 °C (température de fusion du fer) pour réduire la wustite[14].

- Plus précisément, l'hydrogène favorise la réduction par le monoxyde de carbone grâce aux réactions suivantes[15] :

- Fe3O4 + H2 → 3 FeO + H2O

- H2O + CO → H2 + CO2

Ainsi que :- FeO + H2 → Fe + H2O

- H2O + CO → H2 + CO2

- Si distinguer les procédés au gaz de ceux au charbon est une approche fréquente, on peut bien sûr envisager d'autres découpages, comme ceux fondés sur la température[18], le conditionnement du minerai avant sa réduction, le produit obtenu[19], etc.

- Un des intérêts du procédé Krupp-Renn réside dans sa capacité à traiter des minerais siliceux, sans avoir besoin de diminuer l'acidité de leur gangue par un coûteux ajout de chaux. Mais une gangue acide est peu fusible, ce qui gêne la réduction du fer et donne un préréduit de qualité médiocre. Une solution, coûteuse et partielle, consiste à fonctionner à de plus hautes températures[16].

- Pour l'ilménite et les sables ferrugineux : granulométrie de 0,05 à 0,5 mm.

- Avec 1 $2000≈1,34 €2010, si on retient un taux de change de 1 $2000≈1,07 €2000 et une inflation de 1 €2000≈1,23 €2010[51].

- Avec 1 tonne de coke équivalente à 27,920 GJ, 1 tonne de charbon équivalente à 25,911 GJ[52], 1 000 Nm3 ou 800 kg de gaz naturel équivalents à 36 GJ[53].

Références

- (en) techhistory.co.nz, « The Saga of New Zealand Steel » (consulté le ).

- (en) New Zealand Steel, « Page officielle du site de Glenbrook, New Zealand Steel » (consulté le ).

- Emmanuel-Louis Grüner, Traité de métallurgie — métallurgie générale, t. 2 (procédé de métallurgiques, chauffage et fusion, grillage, affinage et réduction), Dunod, [détail des éditions] (lire en ligne), partie I, p. 240 ; 250-254 ; 257.

- Adolf Ledebur (trad. Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome I et Tome II, t. 2, Librairie polytechnique Baudry et Cie éditeur, [détail des éditions], p. 350-352.

- (en) « Direct reduction: a review of commercial processes », EPA (United States Environment Protection Agency, , p. 9.

- [PDF](en) Stanley Santos, « CO2 Capture in the Steel Industry: Review of the Current State of Art », .

- [PDF](en) Henry Marion Howe, The metallurgy of steel, vol. 1, The scientific publishing company, (lire en ligne), p. 268.

- [PDF](en) « 4000 Years Later… a history of the direct reduction of iron ore », Hylsa, .

- [PDF](en) Best Available Techniques (BAT) Reference Document for Iron and Steel Production, Direction régionale de l'environnement, de l'aménagement et du logement, , 597 p. (lire en ligne), p. 523-202.

- [PDF](en) « World direct reduction statistics », Midrex, (voir dans la bibliographie).

- (en) Pablo Duarte, Klaus Knop et Eugenio Zendejas, « Technical and economic aspects of production and use of DRI in integrated steel works », millenium-steel, .

- Maurice Burteaux, « Haut Fourneau : théorie », dans Techniques de l'ingénieur Traité matériaux métalliques, Éditions techniques de l'ingénieur (lire en ligne).

- [PDF](en) « Process technology followed for sponge iron », Environment Compliance Assistance Centre (ECAC) (voir dans la bibliographie) .

- (en) « The interactive Ellingham diagram », sur doitpoms.ac.uk, University of Cambridge, .

- (en) J. Bilika, P. Pustejovskab, S. Brozovac, S. Jursova, « Efficiency of hydrogen utilization in reduction processes in ferrous metallurgy », Scientia Iranica, vol. 20, , p. 337–342 (lire en ligne).

- [PDF](en) J. Feinman, « Direct Reduction and Smelting Processes », The AISE Steel Foundation, (voir dans la bibliographie).

- (de) Arnold F. Holleman et Nils Wiberg, Lehrbuch der Anorganischen Chemie, Berlin, de Gruyter, , 102e éd., 2149 p. (ISBN 978-3-11-017770-1), p. 897.

- « Minerai de fer & acier » [archive du ], CNUCED.

- (en) A. Markotić, N. Dolić et V. Trujić, « State of the direct reduction and reduction smelting processes », Journal of Mining and Metallurgy, (lire en ligne [PDF]).

- [PDF] (en) « MXCOL®: A breakthrough in coal-based direct reduction », Midrex.

- [PDF](en) « Ironmaking Process Alternatives Screening Study », Lockheed Martin, .

- Société Chimique de France, « Le fer » (consulté le ).

- (en) « Gas-based direct reduction in fluidized beds - FINMET process », .

- (en) « Circored® for fine ore reduction in CFB », Outotec, .

- [PDF] (en) W. H. Voskuil et H. E. Risser, Economics Aspects of Direct Reduction of Iron Ore in Illinois, Urbana (Illinois), Division of the Illinois Geological Survey, (lire en ligne).

- [PDF](en) William Lox, « Bintie: the wootz steel in ancient China », 13 janvier 2009 (révision le 18 avril 2009).

- (en) Arabinda Sarangi et Bidyapati Sarangi, Sponge Iron Production in Rotary Kiln, Asoke K. Ghosh, , 273 p. (ISBN 978-81-203-4099-2, lire en ligne), p. 9.

- (en) « Tenova HYL » [archive du ], Tenova Group.

- (en) « Site officiel du programme ULCOS », ULCOS (consulté le ).

- [PDF] (en) Raul G. Morales & Matthias Prenzel, « Flexible and reliable direct reduction plant are the key for economic DRI/HBI production », 6-8 novembre 2002.

- [PDF] (en) Fathi Habashi, Handbook of extractive metallurgy, vol. 1, Wiley-VCH, , 2435 p. (ISBN 3-527-28792-2 et 978-3527287925, lire en ligne), p. 112.

- [PDF](en) « World direct reduction statistics » [archive du ], Midrex, (voir dans la bibliographie).

- (en) « Jindal Steel Bolivia, Midrex to construct world’s largest capacity single Direct Reduction (DR) module ».

- [PDF](en) Alberto Hassan & Roy Whipp, « Developments in the Venezuelan DRI Industry », 14-15 février 2000.

- [PDF](en) Jose Henrique Noldin Jr., « An overview of the new and emergent ironmaking technologies », millenium-steel, .

- (en) « Circored », The Institute for Industrial Productivity (voir dans la bibliographie).

- (en) « RedIron », Paul Wurth.

- (en) « ITmk3® Process Summary », Kobelco.

- (en) Alexander Lyman Holley, Siemens' direct process of making wrought iron from ore, in a rotating gas furnace, , 21 p.

- (en) William Henry Greenwood, Steel and Iron : Comprising the practice and theory of the several methods pursued in their manufacture, and of their treatment in the rolling mills, the forge, and the foundry, , 546 p. (ISBN 1-110-38645-1, lire en ligne), p. 213-217.

- [PDF](en) Jörg Grzella, Peter Sturm, Joachim Krüger, Markus A. Reuter, Carina Kögler et Thomas Probst, « Metallurgical Furnaces », John Wiley & Sons, , p. 7.

- Jacques Astier, « Réduction directe », dans Techniques de l'ingénieur Élaboration et recyclage des métaux, Éditions techniques de l'ingénieur, (lire en ligne).

- (en) Siemens-VAI, « SIMETAL Corex technology » [PDF], Siemens-VAI (consulté le ).

- (en) « Environmentally safe ironmaking », Siemens.

- (en) « Second ULCOS HIsarna campaign begins at Tata Steel in IJmuiden », Tata Steel, .

- (en) « Direct Iron Ore Smelting Reduction Process (DIOS) » [PDF], Japan Coal Energy Center.

- (en) José Henrique Júnior Noldin, Marcos de Albuquerque Contrucci et José Carlos D'Abreu, « Tecnored process - high potential in using different kinds of solid fuels », Materials Research, (lire en ligne).

- (en) Jean K. Min, « POSCO To Scrap 100-Year-Old Furnace Technology », .

- (en) « About HIsmelt », Rio Tinto.

- [PDF](en) Luc Vanwortswinkel et Wouter Nijs, « Iron and Steel », IEA ETSAP, .

- « Convertisseur de devises », fxtop.com

- (en) « Conversion Factors and Energy Equivalents ».

- [PDF]« Manuel sur les statistiques de l’énergie, p. 193, tableau A3.4 », sur iea.org

- (en) Amit Chatterjee, Ramesh Singh et Banshidhar Pandey, Metallics for Steelmaking : Production and Use, Allied publishers, (ISBN 81-7764-130-1, lire en ligne), p. 706.

- [PDF] (en) « Ask world steel synamics », AIST, .

- Olivier C. A. Bisanti, « Un siècle d'oxygène en sidérurgie », Soleil d'acier, (consulté le ).

- Marc Magain, « La réduction directe passe au charbon : Le belge Sidmar envisage d'investir dans la première installation industrielle européenne de réduction directe du minerai de fer par le charbon. », L'Usine Nouvelle, no 2653, (lire en ligne).

- (en) Sonja Elmquist, « Shale-Gas Revolution Spurs Wave of New U.S. Steel Plants: Energy », Bloomberg News, (lire en ligne).

- (en) « Direct reduction with hydrogen on a demonstration scale » (consulté le ).

- (en) Amit Chatterjee, Sponge Iron Production By Direct Reduction Of Iron Oxide, (voir dans la bibliographie)

- p. 41.

- p. 179-184.

- p. 216-219.

- p. 99-102.

- p. 168-171.

- p. 164.

- p. 221.

- p. 346.

- p. 193.

- p. 138-142.

- p. 154.

- p. 149-154.

- p. 144-149.

- p. 99.

- p. 123.

- [PDF]Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut-fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, , 5e éd. [détail des éditions] (lire en ligne), p. 3613

- § Réduction directe.

- § Éponge (de fer).

- § D.R.I..

- § Chine.

- § Procédé Blair ; Procédé Yates ; Procédé Renton.

- § Procédé Basset.

Voir aussi

Bibliographie

- (en) Amit Chatterjee, Sponge Iron Production By Direct Reduction Of Iron Oxide, PHI Learning Private Limited, , 353 p. (ISBN 978-81-203-3644-5, lire en ligne)

- [PDF] (en) « Process technology followed for sponge iron », Environment Compliance Assistance Centre (ECAC)

- [PDF] (en) « World direct reduction statistics » [archive du ], Midrex,

- [PDF] (en) « World direct reduction statistics », Midrex,

- [PDF] (en) J. Feinman, « Direct Reduction and Smelting Processes », The AISE Steel Foundation,

- (en) « Direct Reduced Iron », The Institute for Industrial Productivity