Cubilot

Le cubilot est un four vertical de fusion des métaux[note 1] par la combustion de coke. Dans ce four, le métal à fondre, généralement des ferrailles, est en contact direct avec le combustible. Ce contact à haute température entraîne une carburation importante (à des niveaux de 2 à 3 % de carbone) et réserve pour cela le cubilot à la production de fonte.

Par rapport au haut fourneau, le cubilot se distingue donc par l'absence de réactions de réduction d'oxyde de fer, ce qui en fait un four moins puissant. Il s'agit généralement d'un outil flexible utilisé dans les fonderies.

Il existe 2 principaux types de cubilots, les cubilots à vent froid où l'air injecté l'est à température ambiante et les cubilots à vent chaud où l'air injecté est réchauffé par les fumées jusqu’à atteindre une température de 400 à 450°C et générer une économie significative d'énergie[2].

Étymologie

Altération de l'anglais dialectal des ouvriers sidérurgistes de Sheffield cupilo, cupilow, variante de cupola (de l'italien cupola = dôme) dans la locution cupola furnace (= four à coupole), XIXe siècle.

Le dôme du cubilot ne doit pas être confondu avec la voûte surplombant les deux compartiments séparés (four et laboratoire) d'un four à réverbère. Les buts et les principes de fonctionnement de ces deux types de fours sont diamétralement opposés. Alors que les cubilots servaient à fondre facilement des ferrailles ou de l'acier et à les transformer en fonte très riche en carbone grâce au contact direct du fer en fusion avec le coke en combustion, les fours à réverbère avaient pour object de décarburer la fonte liquide en oxydant son carbone pour la transformer en fer puddlé pauvre en carbone et de ce fait malléable contrairement à la fonte cassante. Les cubilots étaient constitués d'un haut cylindre surmonté à son sommet par une coupole (ou dôme), alors que les fours à réverbère étaient seulement équipés d'une voûte basse destinée à réfléchir la chaleur du four vers le laboratoire et étaient plus trapus et moins hauts.

Dans l'Est de la France, le terme « cubilot » est utilisé par analogie pour nommer le poêle à charbon (ou à pétrole) qui était utilisé pour chauffer les maisons des ouvriers métallurgistes.

Histoire

Des fours cubilots ont été construits en Chine dès la période des Royaumes combattants (403-221 avant JC)[3]. Pendant la dynastie Han (202 avant JC - 220 après JC), l'essentiel - sinon la totalité - du fer produit dans les hauts fourneaux était refondu dans des cubilots. Ils étaient conçus de sorte que l'air froid injecté au fond soit dirigé à travers une tuyère vers le haut du four, où la charge (c'est-à-dire du charbon de bois et de la ferraille, ou de la fonte brute) a été déversée. L'air injecté est réchauffé avant d'atteindre le fond du four où le fer est fondu puis drainé vers des moules appropriés pour la coulée[4] - [5]. On attribue l'invention du cubilot moderne à Réaumur, qui en a établi le principe en 1722. William Wilkinson l'a amélioré en 1770, puis Ireland en 1857, Voisin en 1879 et enfin Kriger qui, en 1868, invente à l'École des Arts et Métiers d'Angers l'avant-creuset[6].

Caractéristiques

Températures

- (A) Dans le creuset de fonte liquide la température est de 1 400 à 1 500 °C,

- (B) Dans la partie au-dessus des tuyères, la température est de 1 600 à 1 700 °C,

- (C) Dans le gueulard, au niveau du poste de chargement, la température est de 700 à 800 °C.

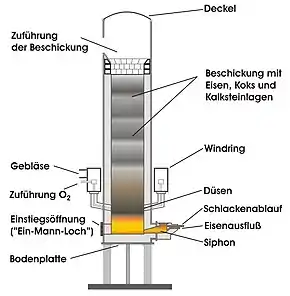

Composition du cubilot

De haut en bas : Coupole. Gueulard. Chargement de minerai de fer, coke et castine. Boîte à vent. Soufflerie. Injecteur d'oxygène. Tuyères. Regard. Trou de décrassage. Trou de coulée. Siphon. Sole.

- (1) Système de dépoussiérage : sur les premiers cubilots, les fumées s’échappaient à l’air libre, puis un système de rideau d’eau piégeait les particules et les suies et enfin un système de dépoussiérage avec récupération des fumées et des calories (voir rubrique « dépoussiérage »)

- (2) Cheminée : en tôle, elle montait assez haut avant l’installation des systèmes de dépoussiérage.

- (3) Gueulard, partie par où est chargé le minerai et le coke + castine.

- (4) Chargement : il se fait par wagonnets pour les petits cubilots et par bennes pour les grosses installations.

- (5) Arrosage : système d’arrosage de toute la partie extérieure du cubilot. L’eau coule le long de la colonne pour la refroidir et l’empêcher de fondre sous l’effet de la chaleur interne, surtout en cas de dégradation du revêtement réfractaire.

- (6) Garnissage de brique de terre compressée à base de matériau réfractaire et assemblée au pisé.

- (7) Colonne du cubilot en épaisse tôle au tungstène.

- (8) Charges métalliques composées de ferraille, en général des rebuts à base de fer.

- (9) Charges coke + castine.

- (10) Boîte à vent, alimente les tuyères en air.

- (11) Regard de surveillance, pour le contrôle de la fusion.

- (12) Tuyères, injectent l’air pour activer la combustion du coke.

- (13) Laitier, dépôt de scories qui se forme au-dessus du bain de fonte liquide.

- (14) Trou de coulée : débouché au moment de la coulée de la fonte dans le four de maintien.

- (15) Chenal de coulée, placé au-dessus du four de maintien.

- (16) Sole, partie réfractaire inférieure du cubilot.

- (17) Trou de décrassage, évacuation du laitier avant prélèvement de la fonte.

- (18) Creuset rempli de fonte et de coke incandescent.

- (19) Porte d’allumage.

- (20) Goulotte de récupération des eaux de refroidissement.

- (21) Bac à crasses, récupération du laitier et des crasses.

- (22) Portes de défournement, pour le nettoyage du cubilot refroidi, avant réfection du garnissage réfractaire.

Dépoussiérage

Le cubilot, comme les hauts fourneaux, a toujours posé des problèmes de pollution de l’air ambiant, surtout dans les zones habitées. Le dépoussiérage est devenu essentiel et, aujourd’hui, la technique permet de récupérer les fumées chaudes un peu plus haut que la sortie du gueulard, là où les gaz sont à environ 750 °C. Après filtration et élimination des suies, dans le cas de cubilots dits "à vent chaud" ces gaz peuvent être renvoyés au niveau des tuyères à une température de 400 à 450 °C . La différence entre cette température et celle sans récupération des "cubilots dits à vent froid", qui est la température ambiante (20 à 30 °C), est une considérable économie d’énergie. De plus une partie de ces gaz chauds peut être exploitée pour le chauffage de bâtiments[7].

Usage

Le cubilot permet d'obtenir de la fonte liquide à partir de la fusion de ferrailles et de gueuses de fonte : il s'agit de fonte dite de « deuxième fusion ». Les ferrailles de récupération, les fontes, le coke, la castine et d'autres éléments d'addition sont enfournés en partie haute du cubilot par couches. L'injection d'air éventuellement enrichi en oxygène au bas de la charge permet la combustion du coke.

Les réactions qui se produisent dans un cubilot peuvent être simplifiées et résumées comme suit :

- Les gaz suivent un chemin ascendant, chauffant progressivement les matériaux solides qui eux, suivent un chemin descendant.

- Durant la descente, la charge solide subit différentes transformations : chauffage, dessiccation, combustion, fusion et carburation.

- Au bas du cubilot, le laitier recouvre la fonte liquide, la protégeant contre une oxydation rapide.

Les sous-produits issus des opérations de fusion dans le cubilot sont valorisés :

- Les fumées dégagées en partie haute du cubilot sont captées et traitées pour récupérer leur chaleur et les éléments utiles présents dans les poussières en suspension dans les gaz chauds ;

- Leur énergie est utilisée pour préchauffer l'air qui est injecté dans les tuyères du cubilot ;

- Les poussières sont traitées pour en extraire des métaux utiles à d'autres industries ;

- Le laitier est utilisé pour les remblais de route.

Notes et références

- Le cubilot est également utilisé comme outil de fusion de basalte et de laitiers, dans la production de laine de roche[1]

- [PDF]« Gestion prévisionnelle des emplois et des compétences dans les secteurs de l’industrie et de l’énergie dans le contexte d’une économie verte » [archive du ], Commissariat général au développement durable,

- « Les différents moyens de fusion », sur tsaucray.free.fr (consulté le )

- Pigott, Vincent C. (1999). The Archaeometallurgy of the Asian Old World. Philadelphia: University of Pennsylvania Museum of Archaeology and Anthropology. (ISBN 0-924171-34-0), p. 191.

- Wagner, Donald B. (2001). The State and the Iron Industry in Han China. Copenhagen: Nordic Institute of Asian Studies Publishing. (ISBN 87-87062-83-6), pp. 75–76.

- http://donwagner.dk/cice/cice.html Cast Iron in China and Europe retrieved 2014 Dec 25

- Pierre Cuenin, « Métallurgie des Alliages de Fonderie », dans Techniques de l'ingénieur Traité matériaux métalliques, Éditions techniques de l'ingénieur (lire en ligne)

- Système de dépoussiérage et de récupération des gaz chauds installé aux fonderies Peugeot de Sochaux dans les années 1985-90

Bibliographie

- Louis Chaze, Fusion de la fonte au cubilot : Principes, technologie, aspects technico-économiques, CTIF 1998.