Élastomère

Un élastomère est un polymère présentant des propriétés « élastiques », obtenues après réticulation. Il supporte de très grandes déformations avant rupture. Le terme de caoutchouc est un synonyme usuel d'élastomère.

Les matériaux élastomères tels que les pneumatiques sont souvent à base de caoutchouc naturel (sigle NR) et de caoutchouc synthétique (coupage).

Le caoutchouc naturel est resté longtemps le seul élastomère connu.

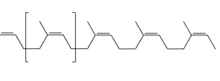

En 1860, le chimiste anglais Charles Hanson Greville Williams montre que ce matériau est un polyisoprénoïde.

Le premier brevet sur la fabrication du caoutchouc synthétique est déposé le par le chimiste allemand Fritz Hofmann.

En toute rigueur, les élastomères ne font pas partie des matières plastiques.

Présentation

La plupart des élastomères sont des polymères organiques. Ils sont d'excellents combustibles. Les élastomères silicone se distinguent par leur nature minérale.

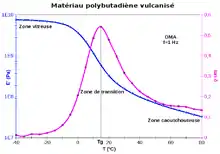

Un élastomère est une matière amorphe et présentant une température de transition vitreuse (Tv) faible (souvent inférieure à −40 °C)[1].

Différence élastomère et plastomère

L'élastomère subit seulement une déformation élastique, tandis que le plastomère, sous l'action d'une contrainte, peut subir une déformation élastique accompagnée d'une déformation plastique (permanente). Les plastomères sont une classe de polymères linéaires dérivés de l'éthylène, développée au début des années 1990.

Propriétés élastiques des élastomères

Pour comprendre leurs remarquables propriétés élastiques, il est important de noter que les élastomères sont obtenus à partir de polymères linéaires qui, à température ambiante (bien supérieure à leur Tv, cf. ci-dessus), sont des liquides (très visqueux)[2] ; les forces de cohésion entre les chaînes polymères sont très faibles, du même ordre de grandeur que celles existant dans les liquides moléculaires volatils et les gaz[3].

Les chaînes macromoléculaires sont normalement repliées ; cet état est la conséquence de la grande liberté de rotation des « maillons » de la chaîne (chaînons) les uns par rapport aux autres et des mouvements d'agitation thermique désordonnés (mouvements browniens[4]) qui les affectent en permanence ; une chaîne peut ainsi prendre différentes conformations qui se succèdent d'une façon aléatoire ; l'état replié d'une chaîne ne peut être décrit que d'une manière statistique[5].

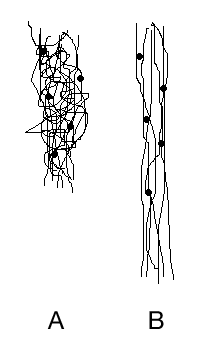

Pour limiter le glissement des chaînes du polymère liquide les unes par rapport aux autres, une légère réticulation crée des nœuds d'ancrage tout en conférant au matériau une structure tridimensionnelle. De la même manière que précédemment, les segments de chaînes entre deux nœuds sont normalement repliés (schéma A ci-contre). Si une traction est exercée sur la structure, les segments se déploient et la distance entre deux nœuds croît considérablement (schéma B) ; le matériau est très déformable.

Lorsque la contrainte en traction est supprimée, le matériau ne reste pas dans son état étiré, mais, sous l'action quasi-exclusive des mouvements browniens des chaînons[6], les segments de chaînes retournent à leur état replié de départ (qui représente statistiquement leur état le plus probable[7]) (schéma A). Cette réversibilité de la déformation caractérise une déformation élastique.

Élasticité entropique - La contrainte tend à ordonner les segments de chaînes du matériau, cette modification s'accompagne d'une diminution de l'entropie du système ; la suppression de la contrainte ramène le matériau à son état de désordre initial (état le plus probable correspondant à l'entropie la plus élevée du système). Les élastomères, pour lesquels l'état d'équilibre correspond à leur entropie maximale, sont des solides à élasticité entropique ; leur capacité de déformation élastique est importante. Ils se différencient en cela des solides à élasticité enthalpique (métaux, céramiques cristallines, verres minéraux ou organiques, polymères thermodurcis très réticulés, etc.) pour lesquels l'état d'équilibre correspond à leur enthalpie minimale ; leur capacité de déformation élastique est très limitée[8].

Les élastomères sont généralement thermodurcissables, constitués de longues chaînes polymères faiblement réticulées. Ils sont fabriqués en réalisant des pontages (courts ou longs) entre les chaînes moléculaires, en utilisant un système de réticulation souvent complexe, sous l'action de la température et éventuellement de la pression.

À la différence d'un polymère thermoplastique, les profilés en élastomère (faiblement réticulé) ne fluent pas après extrusion[9].

Concernant la transformation des élastomères, l'extrusion représente 10 % en volume, contre 90 % pour le moulage[10].

Certains élastomères sont thermoplastiques [« élastomères thermoplastiques » (TPE), tels le copolymère séquencé styrène-butadiène (SBS)], leur mise en œuvre utilise les techniques habituellement réservées aux polymères thermoplastiques.

La plupart ont un caractère amorphe ; les élastomères NR, CR et FKM (fluoroélastomère) se distinguent par leur caractère polycristallin.

Ils sont le plus souvent utilisés à une température supérieure à leur température de transition vitreuse, sur le plateau caoutchouteux.

Leur densité varie de 0,86 (EPDM) à 1,8 [FVMQ (élastomère fluorosilicone), FKM].

L'échelle de mesure Shore A mesure leur dureté (de 30 à 95). Il existe un autre instrument pour mesurer la dureté, le duromètre DIDC (dureté internationale du caoutchouc, préférée au Shore A).

Formulation

Les élastomères bruts ne sont pas des matériaux prêts à l'emploi, ils doivent être formulés afin notamment de répondre aux exigences d'une application définie. Ils contiennent environ 20 à 40 % de polymères, le reste est composé de charges[11], de plastifiant(s), d'un agent vulcanisant, tel le soufre ou un peroxyde organique, pour former les ponts[12], d'accélérateur(s) de vulcanisation[13], d'additifs divers (par exemple pour faciliter la mise en œuvre, pour la protection contre le dioxygène, l'ozone, la chaleur, la flamme, les UV) et souvent de noir de carbone ; ce nanoconstituant est multifonction : utilisé notamment comme pigment, charge de renforcement des propriétés mécaniques des élastomères, stabilisant et conducteur électrique.

Les élastomères saturés ne sont pas vulcanisables au soufre. Pratiquement tous les élastomères peuvent être vulcanisés au peroxyde organique.

Point de vue mécanique

Ce qui rend les élastomères spéciaux, c'est leur capacité de collisions élastiques, tels le rebondissement et l'étirement élastiques, qui leur permet de reprendre leur forme initiale après l'arrêt de la sollicitation. Cette caractéristique spéciale est acquise par la présence d'enchevêtrements et de nœuds de réseau (ces liaisons sont respectivement occasionnelles et définitives ; les ponts jouent le rôle de « ressorts »).

Un élastomère supporte de très grandes déformations (jusqu'à environ 1 000 %) avant rupture, presque totalement réversibles. Au contraire, un polymère rigide qui serait déformé de 100 % garderait une déformation importante : il est qualifié d'« élasto-plastique ».

Cette distinction entre les élastomères et les autres polymères correspond au comportement que l'on observe à température ambiante. En effet, le comportement des polymères dépend de la température, de la vitesse de sollicitation et de la déformation.

- De par leur grande déformabilité, les élastomères induisent une décélération progressive.

- Exemples d'application : amortissement des vibrations et des chocs des pneumatiques, des semelles de chaussures de sport, des silentblocs.

- Les grandes déformations sont quasiment réversibles.

- Exemples : élastiques, ballons, balles de pelote basque (rebond important).

- Ils sont réputés incompressibles car leur coefficient de Poisson est proche de 0,5. Il est très difficile de mesurer le coefficient de poisson directement. Pour cette raison, on caractérise les élastomères avec les paramètres de compressibilité K et de module de cisaillement G.

- Exemple : joints d'étanchéité.

Parmi les autres applications, on relève les gants médicaux (traditionnellement fabriqués en latex), les courroies, les durits, les bandes transporteuses, les tuyaux d'arrosage.

Point de vue microstructural

Un élastomère est constitué de longues chaînes moléculaires rassemblées, au repos, en « pelotes ». Ces chaînes sont typiquement reliées entre elles par des enchevêtrements, des nœuds de réticulation ou des liaisons polaires avec des charges minérales ; elles forment un réseau.

Les propriétés mécaniques des élastomères dépendent en premier lieu de la densité pontale (nombre de ponts par unité de volume) et du type de pont (nature et longueur[14]). Plus la densité pontale est élevée (réseau dense) plus l'élastomère est raide. Le système de réticulation (type et taux) fait aussi partie des paramètres importants. L'ébonite, matériau dur et cassant découvert par Charles Goodyear, constitue un cas extrême de caoutchouc vulcanisé.

Typologie

Élastomères généraux

Les élastomères d'usage général, insaturés[15] et apolaires (bonne résistivité), comprennent :

- le caoutchouc naturel ou cis-1,4-polyisoprène (NR) issu du latex collecté dans les plantations d'hévéas ;

- le « naturel synthétique » ou polyisoprène synthétique (IR), très voisin du NR ;

- le polybutadiène (BR)[16] ;

- et le copolymère styrène-butadiène (SBR).

Leur température limite d'utilisation continue est inférieure à 80 °C. Ils montrent une faible résistance à l'huile et à l'ozone (ce gaz n'attaque que sous contrainte mécanique, et en surface).

La proportion en masse de NR plus SBR dans un pneumatique est d'environ 80 %.

Les NR, SBR, BR et IR représentent respectivement 40, 37, 10 et 3 % de la production totale d'élastomère.

La consommation mondiale de caoutchouc en 2010 était évaluée à 24,3 millions de tonnes[17].

Élastomères NR et IR

Le latex de caoutchouc naturel contient des protéines et des vitamines en faible proportion.

Parmi les différents grades de caoutchouc naturel disponibles, ceux de qualité supérieure, de couleur claire (faibles teneurs en impuretés), offrent les meilleures tenues aux vieillissements en température. Ils sont réservés aux petites pièces techniques car ce sont les plus chers (7 €/kg en 2007).

Les élastomères NR et IR possèdent des propriétés d'amortissement et une grande extensibilité (allongement à la rupture (A/R) maximal de 750 %). La résistance à la rupture (R/R) maximale est de 30 MPa. Leur « collant » et leur résistance au déchirement (R/d) sont excellents.

Ils peuvent être utilisés en continu de −50 à +65 °C. Ces élastomères sont ceux qui vieillissent le moins bien ; chauffés au-dessus de 65 °C, ils commencent à vieillir et deviennent poisseux.

Élastomères spéciaux

Leur température limite d'utilisation continue est inférieure à 150 °C.

- Polyisobutylène ou élastomère isobutylène-isoprène, encore appelé « caoutchouc butyle » (PIB ou IIR) : recherché pour sa grande imperméabilité aux gaz ; résistant au vieillissement et aux produits chimiques corrosifs.

- Chloroprène (CR) ou Néoprène : ininflammable et résistant au vieillissement ; sensible au stockage (tendance à la cristallisation). Découvert par Wallace Hume Carothers et son équipe en 1931.

- Copolymère butadiène-acrylonitrile ou « caoutchouc nitrile » (NBR), encore appelé Buna N[17] : excellente résistance aux produits pétroliers et aux solvants ; sensible à la lumière et à l'ozone.

- Copolymère éthylène-propylène (EP ou EPM) et terpolymère éthylène-propylène-diène (EPDM) : comparés aux polydiènes, ils offrent une meilleure résistance à l'oxydation (O2 et O3) et aux intempéries ; utilisés en isolation électrique (excellente résistivité) et pour les joints de carrosserie automobile (excellente résistance aux agents atmosphériques) ; température de service continu de −40 à +150 °C.

- Polyéther bloc amide (PEBA) (TPE).

- Santoprene (nom commercial) : TPE du type EPDM-PP pour l'injection plastique.

- Polyuréthanes thermoplastiques (TPU).

- Oléfines thermoplastiques (TPO).

- Polysulfures : tenue aux solvants et au vieillissement.

- La protéine élastine.

Élastomères très spéciaux

Ils montrent une tenue à la chaleur élevée et/ou une ou plusieurs propriétés spécifiques.

Pour ce qui concerne leur structure, la plupart ne possèdent pas de double liaison carbone-carbone (donc absence d'atome d'hydrogène labile en position allylique) et ne peuvent donc être vulcanisés au soufre.

Ils représentent un faible volume (5 % des élastomères) et ce sont les plus chers (prix > 3 €/kg).

- Élastomères silicone (VMQ, PVMQ, FVMQ et MQ)[19] : le VMQ (vinyl méthyl silicone) est le plus utilisé. Thermostabilité (tenue à la chaleur jusqu'à 250 °C)[20], tenue au froid jusqu'à −80 °C et excellente inertie chimique sur une large gamme de température. Les silicones sont incompatibles avec tous les autres élastomères. Prix de 5 à 20 €/kg.

- Fluoroélastomères (FKM) (noms commerciaux Viton, Tecnoflon, Dyneon) : grâce à la présence de fluor, ces élastomères fluorocarbonés possèdent une excellente résistance à la chaleur (utilisation de −10 à +250 °C), aux carburants et aux produits chimiques agressifs. Utilisés dans les tubulures pour moteurs d'avion. Prix de 40 à 220 €/kg.

- Perfluoroélastomères (FFKM) (noms commerciaux: Kalrez, Tecnoflon) : excellente inertie chimique et température de service continu de −30 à +290 °C pour certains grades.

- Copolymère éthylène-acétate de vinyle (EVA ou EVM) : renferme des groupes polaires ; utilisé pour ses propriétés adhésives (colles thermofusibles) ; température de service continu jusqu'à 170 °C pour certaines formulations.

- Élastomères polyacryliques (ACM) : résistance à la chaleur et à l'ozone ; stabilité de couleur (adaptés pour les produits de couleur claire) ; température de service continu jusqu'à 150 °C.

- Copolymère éthylène acrylique (AEM) (nom commercial Vamac) : tenue en température jusqu'à 175 °C ; bonne tenue aux huiles minérales ; utilisé dans l'industrie automobile.

- Polyéthylène chlorosulfoné (CSM) (Hypalon) : résistance au vieillissement et stabilité de couleur ; température de service continu jusqu'à 120 °C.

- Élastomères d'épichlorhydrine (CO et ECO) : l'homopolymère (CO) est plus imperméable aux gaz que le caoutchouc butyle ; température de service continu jusqu'à 120 °C.

Notes et références

- Le polyéthylène, bien que possédant une Tv très basse, est un polymère thermoplastique (et non un élastomère), car sa structure est très cristalline. La rigidité augmente avec le taux de cristallinité.

- À basse température (au-dessous de Tv), le polymère est un solide à l'état vitreux (c'est un verre). Au-dessus de Tv, il se trouve d'abord dans un état dit caoutchouteux (ou caoutchoutique), puis il passe progressivement à l'état de liquide visqueux quand la température s'élève. Voir C. Oudet, Polymères - Structures et propriétés - Introduction, Masson, 1993, p. 25, 66- (ISBN 2-225-84271-X)

- Traité des matériaux, vol. 1, 3e éd., Introduction à la science des matériaux, PPUR, 1999, p. 114, 148 (ISBN 2-88074-402-4)

- Sur les mouvements browniens dans les élastomères, voir par exemple [PDF] Mécanismes physiques de la déformation

- C. Oudet, Polymères - Structures et propriétés - Introduction, Masson, 1993, p. 45-52 (ISBN 2-225-84271-X) ; Ashby et Jones, « Matériaux », t. 2, Microstructure et mise en œuvre, Dunod, 1995, p. 209 (ISBN 2-04-018979-3). Voir également Pelote aléatoire.

- Un ouvrage parle d'une façon imagée du « frétillement des molécules » : cf. Ashby et Jones, « Matériaux », t. 2, Microstructure et mise en œuvre, Dunod, 1995 (ISBN 2-04-018979-3), « Le comportement caoutchoutique et les élastomères », p. 220-221.

- La règle générale est qu'un système est en équilibre dans son état le plus probable. Cf. A. Guinier, La structure de la matière, Hachette, CNRS 1980, sous-titre Le caoutchouc ; l'élasticité caoutchoutique, p. 240, Hachette (ISBN 2-01-007095-X).

- Traité des matériaux, vol. 1, 3e éd., Introduction à la science des matériaux, PPUR, 1999, p. 146, 148-149, 155-158, 307 (ISBN 2-88074-402-4) ; en ligne : [PDF] Mécanismes physiques de la déformation et [PDF] Matériaux polymères nanostructurés

- Un affaissement est possible à l'extrusion pour certains grades d'élastomères thermoplastiques ou pour des élastomères de basse viscosité.

- Le moulage correspond à la phase finale de la fabrication d'un pneumatique.

- Le caoutchouc naturel est un des rares utilisé en « pure gomme ». Ce terme désigne un mélange de caoutchouc vulcanisé non chargé.

- Il s'en forme très peu : environ un pont tous les 50 à 100 motifs de répétition. La dureté et le module de Young statique augmentent avec la densité pontale (appelée aussi densité de réticulation ; égale au nombre de ponts par unité de volume ; c'est un paramètre important car de nombreuses propriétés en dépendent).

- Éviter ceux à base d'amines secondaires, qui produisent des nitrosamines en présence d'un agent nitrosant NxOy.

- Le système de vulcanisation au soufre est le seul qui puisse faire varier la longueur des ponts [ponts monosulfure, disulfure, polysulfure (jusqu'à environ dix atomes de soufre)]. Les ponts polysulfure augmentent les propriétés mécaniques mais diminuent la résistance à la chaleur (l'énergie des liaisons S-S est inférieure à celle des liaisons C-C). Un système de vulcanisation au peroxyde peut être choisi si la température d'utilisation du matériau dépasse 120 °C.

- La double liaison carbone-carbone >C=C< n'est pas affectée lors d'une vulcanisation conventionnelle au soufre.

- Les copolymères du butadiène sont économiquement plus importants que l'homopolymère.

- Jean-Louis Vignes, Gilles André et Frédéric Kapala, Société chimique de France, Caoutchoucs, élastomères et résines styréniques, 8e éd., 2012, sur societechimiquedefrance.fr. (consulté le 2 janvier 2013).

- Oxydation, ozonolyse et UV.

- Classification selon la norme ASTM D1418.

- L'énergie des liaisons Si-O est supérieure à celle des liaisons C-C.

Voir aussi

Articles connexes

Liens externes

- Notices dans des dictionnaires ou encyclopédies généralistes :

- Ressource relative à la santé :