Polyisobutylène

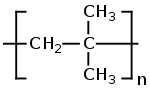

Le polyisobutylène ou polyisobutène (PIB)[8] est un homopolymère saturé, peu réactif (faible oxydabilité), issu du monomère isobutylène. Cette polyoléfine a pour formule -[CH2-C(CH3)2]n-. Elle est d’abord produite en 1931 par l’unité BASF d’IG Farben sous le nom commercial Oppanol B. Il est vendu sous le nom de Vistanex aux États-Unis.

| Polyisobutylène | |

| |

| Identification | |

|---|---|

| Nom UICPA | poly(1,1-diméthyléthylène) |

| Synonymes |

polyisobutène |

| No CAS | |

| Consistance | résineuse à caoutchouteuse[1] |

| Alimentaire | oui, sans BHT |

| No ECHA | 100.108.750 |

| SMILES | |

| Propriétés chimiques | |

| Formule | (C4H8)n |

| Masse molaire[2] | 56,106 3 ± 0,003 8 g/mol C 85,63 %, H 14,37 %, |

| Propriétés physiques | |

| T° transition vitreuse | ~−67 °C |

| Paramètre de solubilité δ | 16,3 J1/2·cm-3/2[3]; 17,0 MPa1/2[4] |

| Masse volumique | 0,917 g·cm-3[5] |

| Type/Classe | AA, BA (ASTM D2000)[6] |

| Propriétés optiques | |

| Indice de réfraction | 1,504 5 |

| Précautions | |

| SIMDUT[7] | |

Produit non contrôlé |

|

| Données pharmacocinétiques | |

| Stockage | fluage à froid très prononcé, inflammable (id. polyoléfines) |

| Unités du SI et CNTP, sauf indication contraire. | |

Les copolymères élastomères (caoutchoucs synthétiques obtenus par copolymérisation) d’isobutylène-isoprène (IIR, isobutylene isoprene rubber en anglais) ont été développés aux États-Unis dans les années 1940 sous le nom de « caoutchoucs butyle » ; appelés GRI (Government rubber isobutylene). Ces élastomères, halogénés (halobutyles)[9] ou non, se distinguent par une très faible perméabilité aux gaz, ce qui leur ouvre le domaine du pneumatique.

Synthèse des caoutchoucs butyle

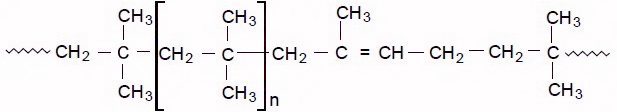

Ils résultent de la copolymérisation cationique de l’isobutylène (H2C=C(CH3)2, comonomère monoinsaturé) avec l’isoprène (H2C=C(CH3)–CH=CH2, diène conjugué). La réaction s’effectue en solution dans le chlorométhane à −95 °C en présence de chlorure d'aluminium (AlCl3). Les chaînes polymères contiennent environ 1 à 2 % d’unités isopréniques (cis et trans). L’enchaînement en 1,4 du diène laisse une double liaison (insaturation).

Vulcanisation

L’insaturation peut être utilisée pour une vulcanisation avec le soufre[10]. La vulcanisation par les résines formophénoliques (quantité voisine de 10 pce) procure une excellente résistance thermique (air chaud et vapeur ; température maximale d’utilisation de 150 °C au lieu de 100 °C pour les vulcanisats au soufre). La réticulation aux résines est surtout utilisée pour les caoutchoucs butyle et EPDM, qui affichent un bon potentiel en tenue chaleur. Dans les deux cas, la vulcanisation réalisée vers 160 °C est lente en raison de la faible insaturation (1 à 2 % environ).

Caractéristiques des vulcanisats

Comme pour tout polymère, elles dépendent du grade utilisé :

- dureté Shore A : 30 à 80 ;

- caractère : amorphe ;

- polarité : apolaire (IIR, BIIR et CIIR sont utilisés en isolation électrique) ;

- températures minimale / maximale d’utilisation en continu : −50 °C / 100 °C (soufre) ou 150 °C (résines) ;

- allongement à la rupture (A/R) maximal : 700 % ;

- facteur d’amortissement tan : très élevé (très faible résilience) ;

- bonne résistance au vieillissement (dioxygène, ozone, lumière), au déchirement et à l’abrasion ;

- ne résiste pas aux solvants aliphatiques ; mauvaise résistance aux huiles/dérivés pétroliers[6] et aux solvants chlorés.

Applications (PIB et IIR)

Les caoutchoucs butyle présentent une imperméabilité remarquable aux gaz. Ainsi, ils sont surtout utilisés pour la fabrication de chambres à air ou du revêtement intérieur de pneus tubeless (sans chambre), et de vessies. Les applications secondaires sont très variées : fabrication de chewing-gums[11], mastics d’étanchéité et d’amortissement de vibration, adhésifs, feuilles de protection contre la corrosion et les eaux souterraines, revêtements (de cuves, câbles électriques), joints, cosmétiques, huiles isolantes, enduction de tissus, liant pour l’explosif C-4, etc.

La température maximale d’utilisation du polyisobutylène est de 50 °C.

Notes et références

- En fonction du degré de polymérisation : huile visqueuse, pâte plastique ou polymérisat caoutchouteux. La masse molaire varie de 3 000 à 200 000.

- Masse molaire calculée d’après « Atomic weights of the elements 2007 », sur www.chem.qmul.ac.uk.

- (en) Yves Gnanou et Michel Fontanille, Organic and Physical Chemistry of Polymers, Hoboken (N.J.), John Wiley & Sons Ltd, , 617 p. (ISBN 978-0-471-72543-5), p. 17

- (en) Alfred Rudin, The elements of polymer science and engineering an introductory text and reference for engineers and chemists, San Diego, CA, Academic Press, , 2e éd., 510 p. (ISBN 0-12-601685-2), p. 454

- (en) Leslie Howard Sperling, Introduction to Physical Polymer Science, Hoboken, New Jersey, Wiley, , 845 p. (ISBN 978-0-471-70606-9, lire en ligne), p. 75

- (en) Elastomer Designations, sur le site Orings. Type (résistance à la chaleur=A, B) et classe (résistance à l’huile=A). Norme équivalente : SAE J200, « Classification System for Rubber Products ». La classification de résistance à l’huile est liée au % de gonflement du matériau dans une huile aromatique de référence (IRM 903), pendant 70 heures à la température indiquée par le « type », limitée toutefois à 150 °C (consulté le 2 mai 2012)

- « Polyisobutylène » dans la base de données de produits chimiques Reptox de la CSST (organisme québécois responsable de la sécurité et de la santé au travail), consulté le 25 avril 2009

- Les deux noms et l'abréviation sont ceux de la norme EN ISO 1043-1 Plastiques - Symboles et termes abrégés - Partie 1 : polymères de base et leurs caractéristiques spéciales.

- Développés à partir des années 1950 : chlorobutyles (CIIR) et bromobutyles (BIIR) ; taux d’halogène voisin de 2 % ; réactifs à la vulcanisation.

- Les peroxydes organiques, qui sont des agents de vulcanisation pour de nombreux élastomères, sont des peptisants du IIR (ils réduisent le temps de plastification).

- Composant central de la gomme du chewing-gum. À partir d’une résine (grade de moyenne masse molaire : ~50 000 g/mol) PIB sans BHT (stabilisant) (grade alimentaire).