Extraction du cuivre

La métallurgie extractive du cuivre est l’ensemble des opérations permettant la fabrication de cuivre métallique à partir du minerai, ou plus rarement à partir de déchets métallurgiques recyclés contenant du cuivre (plus de 30 % du cuivre consommé en 2005 est recyclé[1]).

La source la plus commune de minerai de cuivre est la chalcopyrite (CuFeS2) qui représente plus de 50 % de la production mais on le trouve également sous forme de sulfures dans la tétraédrite, la bornite et l'énargite et sous forme d'oxyde dans la cuprite et dans la malachite, l'azurite, la chalcocite. Dans une large mesure, les oxydes de cuivre et les sulfures sont naturellement séparés. Aussi il n'est généralement pas nécessaire de séparer les oxydes et les sulfures dans le minerai.

La teneur en cuivre dans les minerais varie de 0,5 % à 5 %. Elle est de 0,01 % dans les roches volcaniques et 0,0055 % dans les roches cristallines. Pour des raisons environnementales et économiques, de nombreux sous-produits sont récupérés. Le dioxyde de soufre gazeux par exemple est transformé en acide sulfurique qui est lui-même utilisé dans le processus d'extraction.

Histoire

Dans la préhistoire, les mines étaient à ciel ouvert, la prospection restait donc simple. L'âge du cuivre est la première évolution d'outils en métal, dans une période parfois différenciée sous le nom de chalcolithique. Il ne s'agit au départ que de cuivre utilisé à l'état natif, simplement martelé pour lui donner une forme : à ce stade, on l'utilise plus comme une pierre malléable que comme un métal. La teneur en cuivre des gisements était de l'ordre de 90 %. Il n'y avait aucune extraction et le cuivre était mis en forme dans son état natif.

Formation du minerai primaire

Les minerais de cuivre se forment quand les solutions géothermales, riches en métaux dissous, remontent à la surface, et en s'amalgamant avec d'autre métaux, précipitent en se déposant en veine à travers la roche. Le cuivre se dépose en sulfure de cuivre ou même en métal. Au cours de milliers d'années, l'air ou l'eau finit par pénétrer et oxyder le minéral.

Les minéraux de cuivre les plus communs en zone hydrothermale sont :

- Bornite Cu5FeS4

- Chalcopyrite CuFeS2

Oxydation

Les sulfures de cuivre peuvent être oxydés. Par des solutions acides, le soufre et le fer sont remplacés par des carbonates et hydroxydes. Les Fe peuvent être éliminés, suivant les types de minerais, sous forme de sulfate de fer soluble ou encore sous forme de goethite, limonite…

Les minéraux de cuivres les plus courants obtenus sont :

Enrichissement

Certains minéraux peuvent ensuite précipiter à cause des eaux hydrothermales et donner des :

- Chalcocite Cu2S

- Covellite CuS

Extraction

Mines

Des gisements de minerai de cuivre ont été découverts, il y a 4 700 ans, dans le Sinaï par les Égyptiens, lors d'une expédition du pharaon Smerkhet.

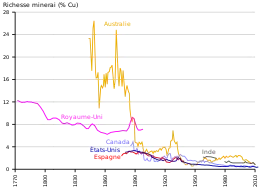

Comme pour beaucoup de métaux non ferreux, l'extraction du cuivre s'est faite à partir de gisements de plus en plus pauvres. En 1800, le minerai anglais titre plus de 9 % de cuivre. Il en contient encore plus de 6 % vers 1880, mais il est épuisé. À la même époque, au moment de la mise au point du procédé Manhès-David, le minerai américain, très abondant, contient en moyenne 3 % de cuivre[3], 2 % en 1930, 1 % en 1975 et 0,6 % au début du XXIe siècle[4] - [5].

Aujourd'hui les sources de cuivre sont plus discrètes et difficiles à trouver. Des gisements de chalcopyrite sont exploités intensivement au Canada, Zambie, au Katanga en République démocratique du Congo, Au Mali Kazakhstan, Mauritanie, Pologne, et aux États-Unis, dans les états d'Arizona, du Montana, du Nouveau-Mexique, et Utah. Une des plus grandes mines du monde se trouve à Chuquicamata, dans le désert d'Atacama au Chili. La malachite (une pierre verte opaque) est exploitée dans la région de Lubumbashi dans l'Est du Congo. À l'heure actuelle, la teneur en cuivre des gisements riches est de l'ordre de 4 %. La plus grande mine de cuivre à ciel ouvert du monde est située sur l'île de Bougainville; elle est fermée depuis 1989 à la suite de sabotages effectués par l'Armée révolutionnaire de Bougainville.

Extraction hydrométallurgique

La voie hydrométallurgique pour l'extraction du cuivre est de plus en plus privilégiée en raison de

- son coût énergétique moindre ;

- des frais d'investissements faibles ;

- la possibilité de traiter les minerais in situ (cas de la lixiviation en tas) ;

- la mise en continu des procédés d'extraction.

La plupart des minerais de cuivre extraits aujourd'hui sont des sulfures de métal telle que la chalcopyrite. Il est possible de dissoudre dans l'eau ces sulfures par plusieurs voies.

Une première solution consiste simplement à libérer les ions Cu2+ en arrosant un tas de minerai par de l'acide sulfurique. Ce procédé s'applique néanmoins principalement aux minerais oxydés. Les minerais sulfurés peuvent être grillés (oxydés) et entrer dans ce processus de fabrication.

La seconde solution a pour but d'oxyder les minerais sulfurés par lixiviation bactérienne (Thiobacillus ferrooxidans) dans un environnement fortement oxydant (acide sulfurique). Le mode de fonctionnement est de type catalytique. L'oxydation de cuivre en ion cuivrique est accélérée par les bactéries. Ces dernières se nourrissent de dioxyde de carbone et ont la particularité de pouvoir vivre dans un environnement très hostile. Pour la lixiviation bactérienne, des phases alternées de lavage (à l'eau) de repos et d'arrosage (à l'acide) sont nécessaires afin de maintenir l'activité des bactéries. On notera enfin que ces bactéries sont présentes naturellement dans le tas et il n'est pas nécessaire de les cultiver pour les introduire.

Extraction pyrométallurgique

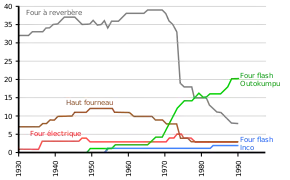

Le chauffage dans divers fours tels que les fours de grillage, le haut fourneau ou le four à réverbère, le four à arc électrique, la fusion flash permet de réduire et fondre le cuivre, qui peut être ensuite affiné par un convertisseur (procédé Manhès-David).

Au milieu du XXe siècle, le haut fourneau subi la concurrence du four à réverbère. En effet, bien que doté d'une excellente efficacité thermique, il ne peut fondre que des minerais rocheux, qui constituent un lit perméable aux gaz. À l'inverse, le four à réverbère est efficace avec les minerais fins, de moins bonne qualité, qui, sans agglomération, colmateraient les hauts fourneaux. Mais début du XXIe siècle, la fusion flash s'impose face au four à réverbère, d'abord à cause de considérations écologiques, puis à cause des économies d'énergie qu'elle permet. Pendant le choc pétrolier de 1973, elle le supplante définitivement, assurant plus de 60 % de la production de cuivre[6].

Au début du XXIe siècle, la production de cuivre au haut fourneau se cantonne au domaine très particulier de la refusion de déchets de cuivre relativement pauvres, cela en raison de la grande souplesse de conduite du haut fourneau sur des matières extrêmement variables[7].

_p237_SUNNY_CORNER_SMELTING_WORKS.jpg.webp)

Convertisseur Peirce-Smith, en 1972, aux États-Unis.

Convertisseur Peirce-Smith, en 1972, aux États-Unis.

Avec l'appauvrissement des minerais, l'hydrométallurgie se complexifie alors que l'extraction pyrométallurgique évolue peu. Au début du XXIe siècle, la pyrométallurgie ne représente plus que 10 % de l'énergie nécessaire à toute l'extraction du cuivre[8].

Affinage électrométallurgique

Le cuivre issu des procédés d'affinage pyrométallurgiques, appelé blister, contient moins de 1 % en poids d'éléments indésirables ce qui est encore une proportion nettement trop élevée. Ces éléments ont une forte influence sur les propriétés électriques ou thermiques du cuivre. Un raffinage par électrolyse doit encore être réalisé afin de retirer ces éléments, dont certains sont précieux (or, argent, …) ou relativement peu abondants (indium, thallium, sélénium, tellure, …) et sont récupérés dans les résidus d'électrolyse (boues sédimentées au fond des cellules d'électrolyse). Ces impuretés (Au, Ag, In, Tl, Se, Te) sont contenues au départ dans les minerais de sulfure de cuivre tel que la chalcopyrite.

Purification par fusion de zone

Pour la purification avancée de cuivre au laboratoire, il est possible également de recourir à la fusion de zone sur des quantités modestes de matériaux. La méthode ou la technique de la zone fondue (également appelée fusion de zone ou raffinage par zone fondue et désignée en anglais par les termes zone melting et zone refining) est une technique permettant de purifier des composés cristallisés stables à la fusion. L'avantage de cette technique est qu'elle peut permettre d'obtenir de très hauts degrés de pureté (99,999 % en masse pour le silicium[9], par exemple). Elle a été inventée dans les années 1950 par W. G. Pfann[10].

Notes et références

- (en) L. David Roper, « World Minerals Recycling »,

- (en) L.S. Rybnikova, « Hydrogeochemistry of the Abandoned Sulfide Mines of the Middle Urals (Russia) », Procedia Earth and Planetary Science, vol. 17, , p. 849-852 (ISSN 1878-5220, DOI 10.1016/j.proeps.2017.01.054, lire en ligne)

- (en) Daniel Lederman et William F. Maloney, Natural Resources, Neither Curse nor Destiny (ISBN 0-8213-6546-0 et 978-0-8213-6546-5, OCLC 76961562, lire en ligne), p. 190

- (en) Lindsay Newland Bowker et David M. Chambers, « The risk, public liability, & economics of tailings storage facility failures », , p. 5

- Éric Drezet, « Épuisement des ressources naturelles », EcoInfo (CNRS),

- (en) Janne M. Korhonen et Liisa Välikangas, « Constraints and Ingenuity: The Case of Outokumpu and the Development of Flash Smelting in the Copper Industry » [PDF]

- Pierre Blazy et El-Aid Jdid, « Pyrométallurgie et électroraffinage du cuivre - Pyrométallurgie », dans Techniques de l'ingénieur, Éditions techniques de l'ingénieur (lire en ligne)

- Éric Drezet, « L’énergie des métaux », EcoInfo (CNRS),

- P. R. Mei, S. P. Moreira, E. Cardoso et A. D. S. Côrtes, « Purification of metallurgical silicon by horizontal zone melting », Solar Energy Materials and Solar Cells, vol. 98, , p. 233-239 (DOI 10.1016/j.solmat.2011.11.014, lire en ligne, consulté le )

- « US2739088.pdf », sur docs.google.com (consulté le )

Voir aussi

Articles connexes

- Mine (gisement)

- L'acétate de cuivre est directement obtenu par action de l'acide acétique sur l'oxyde CuO ou sur le carbonate CuCO3.

- Histoire de la production du cuivre

- Cuivre en Afrique