Céramique en Égypte antique

Par l'expression Céramique en Égypte antique on comprend tous les objets de terre cuite en provenance de l'Égypte antique (selon Dorothea Arnold, à l'exception des statues[1].) Les récipients de céramique servaient principalement de vaisselle ménagère et étaient utilisés pour le stockage, la préparation, le transport et la consommation des vivres et des matières premières. On y compte les cruches à bière et à vin, les pots à eau, mais aussi les objets largement utilisés dans le ménage, moules à pain, braseros, lampes et pieds supports des récipients à fond rond. D'autres types servent à des emplois rituels. La céramique est souvent retrouvée dans le mobilier funéraire.

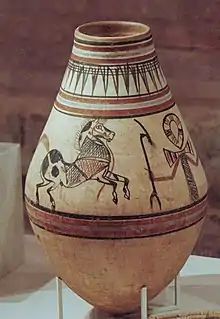

| Qerhet | ||||

| ||||

| qrḥt |

d'un cheval au galop

(céramique à fond blanc). XVIIIe dynastie, vers 1340 AEC

Fondamentalement, on distingue en archéologie égyptienne deux groupes de sortes d'argile, que l'on distingue par leurs compositions chimiques et minéralogiques : l'argile du Nil et l'argile calcaire. L'argile du Nil est un produit d'érosion transporté par le Nil des montagnes d'Éthiopie jusqu'en Égypte. Cette argile s'est déposée depuis le Pléistocène supérieur jusqu'à présent sur les rives pendant les crues du Nil. L'argile calcaire est une roche blanc-jaunâtre, qui s'est déposée au cours de l'époque du Pléistocène, quand les masses d'eau préhistoriques du Nil et de ses affluents ont submergé les bords du désert actuel.

Les représentations égyptiennes sur les parois des tombeaux, les modèles de poterie et des restes archéologiques d'ateliers de poterie fournissent des informations sur la production et l'organisation de la fabrication de la céramique. Il est caractéristique pour l'histoire du développement de la céramique que des méthodes nouvellement inventées au cours du temps ne remplacent jamais complètement les anciennes, mais élargissent le répertoire, si bien que finalement au sommet de l'histoire de la céramique, la technique de fabrication appropriée est utilisée pour chaque groupe d'objets. Les potiers égyptiens utilisent une grande variété de techniques et de motifs de décoration, dont beaucoup sont caractéristiques de certaines périodes, comprenant l'utilisation de formes insolites, d'ornements gravés, de méthodes de décor par le feu ou de techniques de peinture.

Un système de classification important pour la distinction de la céramique égyptienne est en égyptologie le système dit « de Vienne » que les archéologues et égyptologues Dorothea Arnold, Manfred Bietak, Janine Bourriau, Hélène et Jean Jacquet, et Hans-Åke Nordström ont mis au point pendant une rencontre à Vienne en 1980.

Dans la chronologie archéologique de l'Égypte, la méthode de datation relative des céramiques s'est montrée utile. Cette méthode, introduite en 1899 par William Matthew Flinders Petrie, est fondée sur des modifications des vases et l'apparition et la disparition de divers types au cours du temps.

Matières

Pour comprendre le développement, l'espèce et l'origine de la céramique, il est nécessaire de comprendre la matière première argile. Fondamentalement, on distingue en archéologie égyptienne deux groupes d'espèces d'argile, selon leur composition chimique et minéralogique, ainsi que les propriétés de la céramique : les argiles du Nil et les argiles calcaires. On peut rajouter comme troisième groupe un mélange des deux groupes[2].

Argile du Nil

L'argile du Nil est un produit d'érosion que le Nil a transporté des montagnes d'Éthiopie en Égypte. Cette argile s'est accumulée entre le Pléistocène récent et le temps présent sur les rives pendant les crues du Nil. Par suite, les dépôts peuvent se retrouver maintenant aussi bien éloignés du cours actuel du fleuve que sur ses rives mêmes. Cette argile se distingue chimiquement par un contenu élevé en silicium et en oxydes de fer. Du point de vue minéralogique, il s'agit d'argiles sédimentaires riches en mica et en illite, auxquelles du sable et diverses particules rocheuses en provenance du vaste bassin du Nil sont déjà incorporés (et n'ont donc pas à être rajoutés de main d'homme)[2] - [3]. Cette argile devient rouge à brune quand elle est cuite dans un four de potier à atmosphère oxydante. À l'état cru, elle varie du gris à presque noir[4].

Argile calcaire

L'argile calcaire apparaît le long de la vallée du Nil entre Esna et Le Caire, dans les oasis et qur les rives du delta du Nil. Il s'agit d'une roche jaunâtre-blanche. Les couches sont datées du Pléistocène, quand des masses d'eau préhistoriques du Nil et de ses affluents ont submergé les rives aujourd'hui désertiques[5]. L'argile calcaire désigne une série d'espèces d'argiles déjà très différentes par leur substance de base. En commun, elles présentent un faible pourcentage de silicium et un contenu notablement plus élevé en calcium (d'où le nom « d'argile calcaire »)[6]. Les espèces d'argile calcaire les plus importantes sont[4] :

- argiles de Qena : dépôts secondaires comme ceux de l'oued Qena. Ces argiles proviennent de sédiments lessivés par l'oued, et qui se sont mélangés avec de l'ardoise et du calcaire locaux ;

- argiles calcaires provenant d'ardoise et de calcaire trouvés le long du Nil entre Esna et Le Caire.

Les argiles calcaires deviennent normalement crème ou blanc, quand elles sont cuites dans une atmosphère oxydante. De plus, la cassure peut présenter des zones roses ou oranges. Ces argiles sont riches en sels minéraux si bien que la surface est souvent couverte d'une fine couche de sels érodés, qui forme après cuisson une couche blanche, que l'on peut prendre par inadvertance pour un « revêtement ». À une température de cuisson suffisante (environ 1 000 °C), cette couche devient vert olive et imite une couverte verte[7].

Boue du Nil argileuse dans le bassin inondé annuellement au bord du Nil près de Karima.

Boue du Nil argileuse dans le bassin inondé annuellement au bord du Nil près de Karima. Minéraux d'argile après préparation.

Minéraux d'argile après préparation. Argile quaternaire en Estonie.

Argile quaternaire en Estonie.

Fabrication

Choix des matériaux

Le choix des matériaux est déterminé par les conditions locales et la fonction de l'objet à fabriquer. L'argile du Nil est utilisée principalement pour la vaisselle domestique, les moules et récipients des ouvriers ainsi que la céramique pour l'usage rituel. Les argiles calcaires sont principalement utilisées pour les provisions, et là où des produits raffinés (vases sculptés et semblables) sont faits[8].

Extraction de l'argile

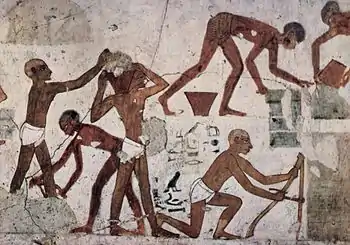

Il y a peu d'information sur la méthode et le lieu de l'extraction de la matière première par les potiers d'ancienne Égypte, comme les droits de propriété sur les mines, l'organisation du transport et la distribution aux potiers[8]. On peut dire en général que l'argile pouvait provenir de trois régions différentes : du rivage du Nil ou d'un canal d'irrigation, de la plaine désertique près des zones cultivées ou des collines du désert à plus haute altitude. Une représentation dans le tombeau de Rekhmirê (TT100) montre des travailleurs qui exploitent un tas de boue du Nil avec des pioches pour la fabrication de tuiles d'argile. L'argile pour la fabrication de céramique pourrait avoir été exploitée de la même manière. La scène montre aussi que l'argile du Nil n'avait pas à être forcément exploitée dans un champ. Des tas d'argile du Nil étaient amassés, comme encore maintenant, pendant le creusement d'un canal[9].

Exploitation de boue du Nil pour la fabrication de tuiles en boue.

Exploitation de boue du Nil pour la fabrication de tuiles en boue.

Préparation de l'argile

Les représentations égyptiennes sur les parois des tombes font souvent intervenir la préparation de l'argile. De plus, il y a des modèles qui rendent les particularités en partie un peu différemment. Les restes archéologiques évidents d'ateliers de poterie sont par contre plutôt rares. Il s'agissait sans doute d'installations très périssables[8].

L'argile exposée à l'air sèche très vite. C'est pourquoi les potiers reçoivent souvent l'argile (en particulier l'argile calcaire du désert) en morceaux desséchés, rocailleux, qu'il faut tout d'abord concasser et mélanger à de l'eau pour les rendre plastiques[10]. Il faut aussi sécher et pulvériser l'argile brute pour en éliminer par tamisage les impuretés les plus grossières comme des cailloux. Une autre possibilité est la sédimentation de l'argile par un tassement répété des composants les plus lourds de l'argile dans l'eau, et en écumant les parties les plus fines sur le dessus. Il n'y a pas de preuve pour un tel processus dans l'atelier de poterie et la céramique à Ayn Asil (Ad-Dakhla)[11], mais de possibles indications pour cela sont à Hierakonpolis[12]. Il faut procéder à la sédimentation dans une ou plusieurs fosses ou bassins. La représentation de poterie dans la tombe de Qenamon (TT93) a déjà été aussi interprétée dans ce cadre comme montrant un bassin de sédimentation. Il faut supposer, au moins pour l'argile des coupes de Meïdoum à l'Ancien Empire et pour l'argile du Nil remarquablement homogène à partir de la XVIIIe dynastie, un procédé de purification raffiné[13].

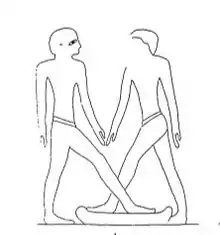

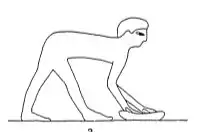

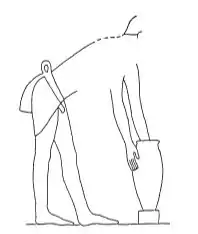

L'image schématique montre pour la préparation de l'argile un ou deux hommes, qui foulent aux pieds la masse d'argile ramollie, mélangée d'eau, pour la transformer en une masse plastique et malléable. Pendant ce foulage, l'argile peut être asséchée, si elle ne contient pas déjà des impuretés plus fines, comme du sable ou autres matériaux. Il est important que celles-ci ne soient pas trop grossières ou à angles trop vifs : un assèchement trop grossier peut rendre la paroi du récipient instable, si les minéraux plastiques de l'argile ne peuvent pas s'attacher les uns aux autres. Des particules à angles vifs comme des cailloux peuvent blesser le potier pendant le pétrissage et le formage des récipients, et empêcher d'obtenir une surface lisse. L'ajout d'un amaigrissement équilibré rend l'argile plus plastique, plus facile à modeler, plus stable pendant le montage du récipient, et d'autre part plus poreux et perméable à l'air, ce qui améliore les propriétés du récipient fini pour son séchage, sa cuisson et son utilisation[14].

Après le mélange avec de l'eau, la masse d'argile est pleine de bulles d'air. Pour éviter la formation de fentes pendant la cuisson, il faut éliminer celles-ci par foulage. Pour cela, les deux moitiés d'une masse d'argile sont frappées l'une contre l'autre relativement fort. Puis, sur le schéma, un travailleur pétrit l'argile avec ses mains en position inclinée, avant de tendre l'argile foulée directement au potier[15] - [16].

Méthodes de formage

Pour la fabrication de céramique pendant l'Ancien Empire, on distingue cinq techniques de formage[17] :

- à la main ;

- en utilisant un plateau tournant ;

- avec un tour de potier mû à la main par le potier (« tour lent ») ;

- en utilisant comme accessoires des moules ;

- avec un tour rapide, mû par un aide ou par le pied du potier.

Il est caractéristique de l'histoire du développement de la céramique qu'au cours du temps, des méthodes nouvellement inventées ne remplacent pas complètement les anciennes, mais élargissent le répertoire. « si bien que finalement au sommet de l'histoire de la céramique, chaque groupe d'objets est associé à la méthode de formage appropriée. »

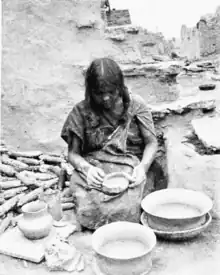

Formage à la main

Pour le formage à la main, on distingue encore différentes techniques : empilement de plusieurs boudins d'argile sur une plaque de base (poterie en colombins), plaques et modelage libre. Ces trois méthodes sont utilisées depuis la préhistoire jusqu'à l'Ancien Empire, ou encore plus tard[17].

Le modelage libre, par pétrissage et étirement à la main est la technique la plus ancienne de formage, et en même temps celle qui a duré le plus longtemps. Elle a été utilisée pour tous les récipients dans la culture du Fayoum A ou celle de Mérimdé ou de Badari, encore à l'Ancien Empire pour certains types, et en tous temps pour les figures et modèles en ronde-bosse[18]. Les objets ont une paroi épaisse. On reconnaît cette technique par les traces de pression provoquées par l'assemblage des morceaux d'argile[17].

Pour le formage par plaques, des plaques d'argile rectangulaires sont ajustées les unes aux autres. La technique se reconnaît notamment par le fait que les récipients se cassent la plupart du temps en tessons rectangulaires. Elle a dû être utilisée à grande échelle en Égypte antique, et au plus tard depuis que des récipients de céramique plus grands ont été formés. Cette technique a servi à fabriquer de grandes cuves pendant toute la période des pharaons, jusqu'aux Romains[8] - [17] - [19].

Pour le montage par colombins, le boudin suivant est posé sur un boudin sec. Cette technique peut être observée dans la céramique du préhistorique récent d'Héliopolis[8] - [17] - [20].

Montage sur un plateau tournant

Depuis le chalcolithique, la technique du plateau tournant est utilisée pour le montage de récipients. Celle-ci provient peut-être du besoin « de donner au récipient à former un arrondi uniforme du corps et surtout de l'ouverture ». Cette technique est clairement reconnaissable par les traces de tournage horizontales sur l'ouverture[17]. À la différence du tour de potier, les mouvements de rotation ne sont pas centrés faute d'un axe fixe[21].

Pour le plateau tournant, on peut utiliser des écorces, des plateaux, des paniers et nattes, des textiles et même des éclats de céramiques, qui tournent pendant le montage avec le récipient. Le potier fait un usage décisif de l'avantage du mouvement de rotation d'abord dans la finition de la partie supérieure du récipient. Les techniques connues jusqu'alors n'étaient alors utilisées qu'en combinaison. Par exemple, les récipients fermés montrent avant tout dans la partie inférieure les traces de pression du formage libre à la main, mais le bord est tourné après la complétion de l'ensemble du récipient[8] - [17].

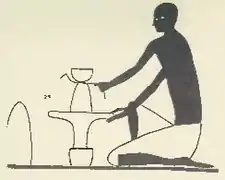

Montage sur un tour lent, mû à la main

Une invention importante est le tour de potier centré sur un axe. Ceci permet au potier de tourner d'une main le socle avec le récipient, et de former le récipient de l'autre main[22]. Selon Dorothea Arnold, le tour lent est inventé au cours de la IVe dynastie[21] - [23] - [24]. Selon E. Christiana Köhler, cependant, cette date devrait être corrigée nettement plus précocement : « Car l'innovation du tour de potier est un développement qui va en général avec une certaine forme de production de masse. Elle permet un tournage en série et une production rapide de récipients finis[22]. » Ce développement est très clairement suivi par les coupes coniques fabriquées en masse de la période d'Uruk mésopotamienne à Habuba Kabira[25].

Pour la fabrication, un gros cône d'argile est posé sur le plateau. Le sommet du cône est le centre de rotation, d'où les coupes sont modelées vers le haut. Puis on les coupe du cône avec un fil ou un cordon. C'est ainsi que l'on fait des coupes avec une paroi relativement épaisse près du fond, et des traces de tournage ou de montage sur le fond. Christiana Köhler a pu détecter ces traces sur des récipients de l'époque ancienne, ce qui rend vraisemblable une production sur le tour lent dès cette époque[22].

Montage d'un récipient sur un tour mû à la main.

Montage d'un récipient sur un tour mû à la main. Plateau de potier tournant.

Plateau de potier tournant. Montage d'une céramique sur un plateau tournant en Indonésie (vers 1930).

Montage d'une céramique sur un plateau tournant en Indonésie (vers 1930).

Montage avec des moules

Il faut supposer qu'en particulier les formes de cuisson pour les pains coniques sont formés à l'aide de moules en noyau. Ils sont probablement moulés sur un noyau en bois conique, qui a la forme du pain conique à cuire[22].

Montage sur le tour de potier rapide

Le montage sur un tour rapide, mû par un aide ou par le pied du potier n'a été mis au point que relativement tard, au plus tôt au Nouvel Empire. Pour la première fois, une représentation sur la paroi du tombeau de Kenamon au milieu de la XVIIIe dynastie un tour profond, où un assistant saisit le tour pour aider le potier à l'actionner, tandis que le potier lui-même utilise son propre pied pour stabiliser la rotation[26].

Travail de la surface

Le récipient formé doit d'abord sécher pour donner à la paroi une stabilité suffisante pour un travail ultérieur. À l'état dit durci comme du cuir, il reste encore suffisamment d'humidité dans l'argile pour apporter des modifications plastiques. À ce stade on peut si désiré peindre ou apporter une couverte ou de la barbotine. Après séchage, les récipients peuvent être éventuellement polis[27]. Pour le polissage de cette surface, il y a deux techniques différentes[18] :

- le polissage par friction sans application notable de pression fait un éclat uniforme, légèrement mat. Des exemples sont les cruches de l'Ancien Empire, des cruches et des coupes de la Première Période intermédiaire et peut-être aussi du Moyen Empire ;

- pour le polissage avec un galet (burnish, en anglais) ou autre objet dur, au contraire, on exerce une forte pression sur la surface du récipient. La surface obtenue est fort brillante, mais, sauf dans quelques rares cas de travail particulièrement soigneux, des rayures venant du polissage restent visibles (par exemple les coupes de Meïdoum de l'Ancien Empire) ;

À la période thinite et aux XVIIe et XVIIIe dynasties, les potiers ont utilisé la circonstance de la visibilité de ces rayures de polissage pour en faire une forme spéciale de décor.

À ce stade, on peut encore apporter des ornements par impression de type cardial ou par gravure « car l'argile est assez humide pour ne pas se briser dans ce processus, mais déjà assez sèche pour ne pas déborder pendant la gravure. » Les gravures sont faites selon le modèle avec divers instruments, comme des aiguilles en os ou en bois, des peignes d'os, des coquillages ou des couteaux en silex[27].

Après une première phase de séchage intervient l'ajustement du fond rond. Avant la XVIIe dynastie, celui-ci est fait à la main, coupé et étalé avec un instrument plat. De même, des pieds en anneau sont coupés à la main, ou modelés librement d'une masse d'argile ajoutée. Après le début de la XVIIe dynastie, les pieds en anneau circulaire sont tournés sur le tour dans une masse d'argile fixée sur le fond du récipient. Les fonds ronds et les surfaces de pied présentent alors de plus en plus des traces de tournage sur le côté extérieur[28].

Séchage

Pour le séchage, il faut que les récipients soient exposés à des conditions bien contrôlées afin que toutes les parties sèchent et rétrécissent uniformément et ainsi ne se déforment pas[29]. Pendant ce processus, il faut que la majorité de l'eau se vaporise, sinon l'eau restante commence à bouillir et à se vaporiser au début de la cuisson au moment où le point d'ébullition est atteint : ceci conduit à une augmentation de volume de la vapeur d'eau, entraînant des éclatements et la rupture quand elle ne peut pas s'échapper[14].

Selon le temps et l'intensité du soleil, les récipients sont déposés pour le séchage au soleil (par faible intensité) ou à l'ombre (dans le cas contraire), ou dans des espaces clos (par temps de pluie ou de froid). Le processus de séchage peut durer de nombreux jours, et dépend notamment des conditions météorologiques, mais aussi de la taille, de l'épaisseur des parois et de la porosité des récipients. Même après un séchage apparemment complet, il reste toujours quelque trois à cinq pour cent d'humidité résiduelle, qui ne seront dissipés que pendant la cuisson[27].

Cuisson

Par la cuisson, l'état de la matière se change de plastique à rigide. Jusqu'à cette étape, il est possible de rajouter de l'eau à un récipient et de le retransformer en argile plastique, et donc de le réutiliser. Après la cuisson, les récipients fortement endommagés, comme ceux cassés à la cuisson sont pratiquement inutilisables[30].

Afin que la dite transformation céramique — la transformation définitive d'une argile plastique en un corps résistant aux liquides — puisse avoir lieu, il faut atteindre une température de 550 à 600 °C. D'abord, à environ 100 °C, l'humidité restante doit être rejetée dans l'air, puis vers 300 °C, l'eau liée chimiquement (eau cristalline) s'échappe. Il est important pendant la cuisson d'apporter de l'oxygène, qui est consommé (réduit) : si l'on n'apporte pas un complément, par exemple par des ouvertures, des jets ou des clapets, il se développe du monoxyde de carbone, ou une atmosphère enrichie en carbone pur, ce qui provoque la formation d'oxyde de fer(II) noir ou brun-noirâtre, qui donne à la céramique cuite une coloration grise à brunâtre. Ceci est une cuisson réductrice. Par contre, pour une cuisson oxydante, de l'oxygène est apporté pendant la cuisson. Les minerais de fer contenus dans l'argile absorbent l'oxygène et donnent de l'oxyde de fer(III) rouge à brun-rouge. La céramique obtenue est brun-rouge[27].

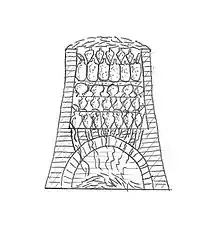

Le procédé de cuisson le plus simple et le plus ancien est le feu ouvert. Les récipients à cuire sont recouverts et remplis de combustible. Ils ont été posés sur le sol plat, entourés d'un petit mur, ou déposés dans une fosse. Pendant la cuisson, on n'a que relativement peu de contrôle sur le processus. Les poteries sont en contact direct avec les flammes et le combustible, qui chauffe et se refroidit vite[27] - [30].

On a pu optimiser le résultat de la cuisson en apportant des jets d'air, en murant le four avec des parois emmagasinant la chaleur et en séparant les céramiques du combustible. Ce stade technologique est atteint au plus tard au début de l'Ancien Empire, si ce n'est déjà aux époques anciennes ou à la fin de la préhistoire[31].

La construction la plus simple pour un four de potier est un four dans une cheminée sans séparation entre le foyer et la chambre de cuisson. Par l'ouverture de la cheminée, celle-ci peut être chargée par le haut, le foyer étant alimenté par une ouverture par le bas. Cette ouverture permet si besoin est d'apporter de l'air pour obtenir une atmosphère de combustion oxydante. Il faut en outre que le four atteigne une certaine température, pour chauffer les céramiques à la température de cuisson dans la chambre de cuisson. Ceci rallonge la cuisson et la rend plus uniforme[31].

Le progrès technologique suivant est l'introduction d'une plaque perforée qui sépare le foyer de la chambre de cuisson. Ceci empêche les flammes, la fumée et les cendres volantes d'entrer en contact avec la céramique et de causer des taches ou des traces de fumée[31]. Les récipients à cuire sont entassés dans la partie supérieure, l'ouverture est en bas. Les gaz chauds montent sur les récipients et circulent parmi eux, ce qui cuit l'argile[32]. Ce genre de four à cheminée et plaque perforée sont attestés depuis l'Ancien Empire par des représentations figurées et des trouvailles archéologiques.

Décoration

Les potiers égyptiens utilisent une grande variété de techniques et motifs de décoration, dont certains sont caractéristiques de périodes données. Pendant le processus de fabrication, il y a trois possibilités pour les réaliser : avant, pendant ou après la cuisson.

Les potiers jouent depuis l'époque prédynastique avec les formes qu'ils donnent, en façonnant les poteries de manière créative, ou en imitant d'autres matériaux, tels que vannerie, métal, bois ou pierre. La plupart des formes insolites (fancy features[33]) sont introduites pendant le montage ou le travail de la surface, bien avant la cuisson. Les éléments sont formés à la main à partir d'un morceau d'argile, ou moulés, puis collés par pression sur le récipient à l'état de cuir durci, ce dont témoignent souvent des empreintes de doigts à l'intérieur du récipient. Dans le cas de récipients figurés, ce sont souvent des parties du corps humain ou animal, ou le visage du dieu Bès ou de la déesse Hathor. Il est fréquent aussi que des parties du récipient à l'état de cuir durci soient découpées pour imiter des matériaux non céramiques[34].

Déjà dans la plus ancienne céramique égyptienne, une phase précoce de la culture de Mérimdé, on trouve des ornementations par rayures comme des arêtes de poisson. Dans cette technique, des quantités substantielles de matière sont découpées à la surface de l'argile à l'état de cuir durci avec des bâtonnets de bois, des couteaux, des aiguilles ou des ongles[35].

Comme les potiers ne connaissent, au cinquième millénaire avant notre ère, que des méthodes de cuisson rudimentaires dans une fosse, ces récipients comportent souvent un bord supérieur noir. Progressivement, ces bords noirs deviennent un élément décoratif qui demande quelques connaissances techniques. En combinaison avec une couleur rouge sombre et un émail, cette céramique black-topped devient une poterie la plus élaborée et la plus populaire. La couleur noire est obtenue par carbonisation, par exemple par infiltration de particules de fumée dans la masse d'argile. Certaines questions sur cette technique de fabrication ne sont cependant pas résolues[36] - [37].

Des décorations peintes sont apportées au pinceau avant ou après la cuisson. Pour certains modèles, la couleur est aussi pulvérisée sur la surface, ou les récipients sont plongés dans la couleur. Il y a en Égypte antique huit styles principaux de décors peints selon Petrie (1853-1942)[38] :

- style white-cross-lined[n 1] : Cette céramique ne se trouve qu'en Haute-Égypte pour la culture de Nagada, phase I, (v. -4000/-3500). Elle est composée surtout d'argile du Nil A. La surface est de rouge-brun à brun-rougeâtre et présente un émail. Le caractère remarquable est le motif peint en blanc à crème (surtout géométrique, mais aussi des animaux, des plantes, des personnages ou des bateaux) :

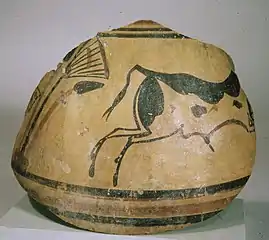

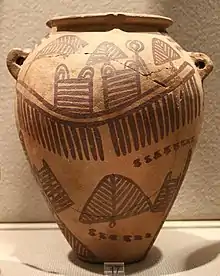

- style decorated[n 2] : typique des cultures de Nagada II et III (-3500/-3000). Céramique composée surtout d'argile calcaire A1. La surface est bien lissée, mais pas polie. La couleur varie du rouge clair au gris jaunâtre. Des décors peints ont été faits en couleur brun-rouge. Les motifs principaux sont des bateaux, du gibier du désert, des flamants, des personnages, des spirales, des lignes ondulées et en zigzags ;

- style white-background : Ce style intervient dans la Première Période intermédiaire, au début du Moyen Empire, au Nouvel Empire et à la Basse époque. Ces poteries sont peintes en diverses couleurs sur un fond blanc après cuisson. La décoration contient normalement des scènes de sacrifice soigneusement travaillées ;

- style scenic : Ce style apparaît sporadiquement en tous temps. Il est étroitement apparenté au style white-background, sauf que les scènes sont directement peintes sur la surface du récipient (sans fond blanc) ;

- style blue-painted : Ce style apparaît du milieu de la XVIIIe dynastie à la fin de la XXe. Il met en œuvre avant tout des pigments bleus, et en outre des noirs, des rouges et plus rarement des jaunes. Il s'agit principalement d'éléments de décoration floraux : lotus en fleur ou en bouton, pétales individuels de diverses espèces de fleurs y sont peints, si bien qu'on a l'impression qu'ils sont attachés par des fils au col ou au ventre des récipients. Il y a aussi des représentations de jeunes animaux ou des emblèmes des dieux Hathor et Bès. La céramique est principalement faite en argile du Nil ;

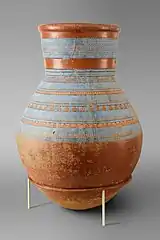

- style brown-and-red painted : Ce style naît au début de la XVIIIe dynastie, en lignes simples selon l'usage en vigueur à la fin du Moyen Empire et à la Deuxième Période intermédiaire. Contrairement au style blue-painted, cette céramique est faite surtout en argile calcaire. Le style comporte des modèles de décor très spécifiques : un groupe de deux à quatre lignes parallèles entre lesquelles sont peints des points, des lignes en zigzag ou ondulées et autres. Les éléments se distinguent en outre par des couleurs différentes : éléments bruns et lignes rouges ou inversement ;

- style lotus-flower-and-crosslined-band.

D'autres types de décor jouent sur des reliefs ou des scènes figuratives complexes.

Céramique black-topped. Culture de Nagada I. 3900-3500

Céramique black-topped. Culture de Nagada I. 3900-3500 Vases peints (style décoré). Culture de Nagada II. 3500-3300

Vases peints (style décoré). Culture de Nagada II. 3500-3300 Vase cylindrique à inscriptions. Période Thinite, v. 3150 – v. 2700

Vase cylindrique à inscriptions. Période Thinite, v. 3150 – v. 2700 Vase peint à décor en bleu, blanc et noir. XVIIIe dynastie, v. 1353–1336 règne d'Akhenaton

Vase peint à décor en bleu, blanc et noir. XVIIIe dynastie, v. 1353–1336 règne d'Akhenaton Fleur de lotus et Bès, 3 couleurs. XVIIIe dynastie, v. 1360

Fleur de lotus et Bès, 3 couleurs. XVIIIe dynastie, v. 1360

Objets et fonctions

.jpg.webp)

Sous le nom de céramique, on entend en égyptologie tous les objets de terre cuite qui ne sont pas des statues. La plupart des récipients en céramique sert certainement d'ustensiles de ménage et est en rapport avec le stockage, la préparation, le transport et la consommation des nourritures et autres matières premières. On y compte aussi les objets souvent utilisés dans le ménage, comme les moules à pain, les bassins à feu, les lampes et les pieds sur lesquels on peut poser les récipients à fond rond. D'autres types servent à des buts rituels. Parfois des tuyaux à eau sont fabriqués avec des amphores enfilées les unes dans les autres, mais les tuyaux en céramique proprement dits n'apparaissent qu'à l'époque romaine. On fabrique aussi des instruments de musique semblables à des maracas avec des récipients en argile, en les remplissant de gravier et en scellant l'ouverture avant la cuisson[1] - [40].

Des indications sur la fonction d'un récipient sont données par des représentations dans les tombes, les inscriptions, la forme, le type de fabrication, les restes de contenu et le contexte archéologique de la fouille. Dans les tombes, les récipients sont souvent dessinés seulement schématiquement. Néanmoins on a pu identifier la fonction des récipients dans certains cas au moyen des représentations tombales, notamment des moules à pain, des corbeilles à filer et des cruches à bière. Les formes des cruches à bière sont déterminées à partir des représentations en relief (comme celles dans le mastaba de Ti) avec des scènes de la fabrication de la bière : ce sont des vases ovoïdes, à fond rond, avec généralement une lèvre faiblement marquée au bord, grossièrement moulée, faits d'argile fortement amaigrie avec des composants organiques[40] - [41].

Des inscriptions donnant le contenu du récipient ne sont pas rares dans le Nouvel Empire. Ceci permet d'identifier les cruches à vin et les vases à viande, même si les cruches à vin sont utilisées pour d'autres matières premières, comme l'huile et le miel. Une des plus grandes trouvailles de cruches à vin étiquetées provient de la tombe de Toutânkhamon (KV62). Les inscriptions sur les vingt-six cruches à vin étiquetées fournissent de meilleures informations sur leur contenu que la plupart des étiquettes de bouteilles modernes. L'année de vendange est indiquée par l'année de règne du roi. En outre sont donnés la qualité, l'origine des raisins, le propriétaire de la vigne, ainsi que le viticulteur responsable du produit[42].

Les récipients eux-mêmes donnent aussi des indications sur leur utilisation, par exemple, l'espèce d'argile, le traitement de surface et la forme. Selon les cas la porosité est souhaitable ou non. C'est ainsi que les pots à eau modernes comme les gargoulettes laissent passer de l'eau à travers les parois, afin de rafraîchir le contenu par évaporation[43].

Cet effet peut être optimisé en utilisant une argile claire ou un revêtement clair. C'est pourquoi Christiana Köhler a interprété en partie comme des récipients à eau la céramique ancienne de Bouto, bouteilles ou cruches ventrues, faites de masse standard avec une couverte blanche ou d'une argile calcaire claire à gros grains. Un effet inverse peut être obtenu avec une couverte étanche. Les pores de la surface en sont bouchés et la paroi du récipient devient imperméable aux liquides. Une surface polie remplit aussi ce but. Ceci rend aussi le récipient plus facile à entretenir et plus hygiénique, car aucun reste de nourriture ne reste collé. Ceci peut être utile pour les coupes et assiettes à boire et à manger[41].

Contexte social de la production

_-_front_-_TIMEA-10.jpg.webp)

La définition de l'industrie céramique dans le contexte plus large social et économique de la société de l'Égypte antique n'a encore été abordée dans la recherche sur la céramique que superficiellement[44] - [45] - [46].

Des décorations de tombes et des modèles de poterie ne donnent que peu de points d'accrochage au contexte dans lequel la fabrication avait lieu. Les représentations de l'Ancien Empire sont en lien étroit avec des scènes de brasserie ou de boulangerie, qui sont représentées indépendamment de la fabrication de la céramique. Ceci indique que la production de céramique est une partie évidente de la production des vivres. En outre, les occupants des tombes avaient besoin de manger et de boire dans l'au-delà, et non pas de récipients vides[44].

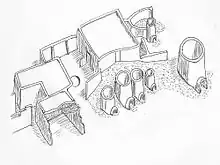

Des modèles d'ateliers de poterie de la Première Période intermédiaire et du Moyen Empire donnent quelques éclaircissements sur les lieux de production. Dans tous les cas, elle avait lieu à l'extérieur, parfois dans une cour fermée. En plus, on a du Moyen Empire des scènes dans les tombes de Beni Hassan. La production de céramique y a lieu plutôt en liaison avec des métiers tels que la menuiserie, la métallurgie, l'industrie textile, la fabrication de vases de pierre — et moins avec l'industrie de la nourriture. C'est pourquoi elle n'est en liaison avec elle à nouveau que dans l'unique représentation du Nouvel Empire du tombeau de Kenamon à Thèbes[47].

Les modèles ne montrent jamais qu'un ou deux hommes au travail, ce qui fait conclure à de petites entreprises. Dans près de toutes les représentatons, il s'agit d'hommes. Dans l'Ancien Empire, il y a peu d'indications sur le fait que des femmes aient pris part à la production, par exemple pour entretenir les fours. On en sait peu sur les travailleurs individuels. Mais ils avaient sûrement un statut social peu élevé. Le fait qu'ils ne faisaient pas partie de la société « reconnue » se montre aussi clairement par l'absence de sources écrites sur cette famille de professions[47].

Ceci se voit aussi dans la Satire des Métiers :

Le potier est sous terre

Quoique sa vie soit parmi les vivants.

Il se vautre dans la vase plus que les porcs

Pour faire cuise ses vases.

Son habit est raide d'argile,

Sa ceinture est un chiffon de tissu.

L'air l'atteint par le nez

Sans passer par son four.

Par ailleurs, cette conception se rattache aussi au rôle de la céramique dans l'ensemble de la culture ébyptienne. Comme objet d'usage quotidien, elle appartient à un plan où la perfection n'est pas essentielle. Sous cet aspect, il ne s'agit pas tant d'une classification sociale, mais bien plus d'une classification des valeurs attachées par l'homme aux choses[49]. Il serait donc faux de présenter le potier égyptien comme méprisé. Il règne tout à fait la sensation qu'il fournit une œuvre créative. Ainsi le mot pour « faire de la poterie » (qd - qed) est le même que pour « bâtir » des murs ou des bâtiments. Même le dieu créateur Khnoum à la tête de bélier, dans son activité, forme sur le disque du potier aussi bien les dieux que les hommes, ou encore les animaux et les plantes. Ceci plaide en faveur d'une haute estime pour le travail du potier[50].

Stefan Seidlmayer a étudié les conditions sociales et organisationnelles de la production de céramique dans le contexte historique du passage de l'Ancien au Moyen Empire. Il en pose la question de savoir dans quelle mesure les matériaux archéologiques analysés peuvent contribuer à l'image de la situation historique obtenue par d'autres sources.

La situation marquée par l'économie d'État dans l'Ancien Empire favorise une production en grandes quantités, centralisée, standardisée et spécialisée, avec l'utilisation de procédés différenciés et complexes. La compétence organisationnelle de l'État permet une production artisanale avec un but précis, de céramique d'usage de qualité, appropriée à la distribution étendue des biens avec emballage et transport par le système central. À la fin de l'Ancien Empire et pendant la Première Période intermédiaire, la forme d'organisation marquée par une économie étatique se transforme en culture marquée de masse. Il s'ensuit une production décentralisée dans de petites unités, pour un rayon de circulation limité des biens. Pour atteindre de bons débouchés, il faut faire des compromis sur la qualité. La transformation profonde des matériaux archéologiques démontre la profondeur du processus de transformation sociale que l'ensemble du système culturel subit. C'est ainsi que les matériaux archéologiques et leur analyse apportent des informations décisives sur la qualité des processus historiques[51] - [52].

Contexte économique de la production

E. Christiana Köhler montre qu'à la fin des temps préhistoriques, Bouto, principalement en raison des conditions climatiques défavorables du delta du Nil, a mis au point une production de céramique non industrielle, correspondant à une production ménagère primaire. Simultanément en Haute-Égypte, pendant la fin de Nagada I et le début de Nagada II, il se constitue une spécialisation dans la production : la céramique typique des habitations est une marchandise en argile du Nil simple, fortement amaigrie et peu cuite (Rough-Ware). La qualité rouge typique des cimetières, avec une masse d'argile des types Red-Polished et Black-Topped est faite dans des conditions tout autres :

Alors que la poterie Rough grossière des habitations n'a été cuite qu'à 500 à 800 °C maximum, il faut supposer que la cuisson des céramiques rouges a été faite à des températures jusqu'à 1 000 °C. En outre, la céramique rouge a une structure fine, compacte, n'est que rarement amaigrie et demande donc une conduite contrôlée de la cuisson. Cette situation fait supposer qu'il existe déjà deux productions distinctes, la fabrication professionnelle spécialisée de céramique funéraire et la production ménagère de marchandises grossières[53].

Les conditions écologiques favorables semblent avoir été plus favorables en Haute-Égypte pour la production de poterie spécialisée. Dans des régions densément habitées comme Nekhen ou Nagada, il y a en outre de grands besoins en céramiques.

Au cours de Nagada II, il se développe en Haute-Égypte une société qui attribue une vraie valeur à ses enterrements et aux dons qu'elle y met, si bien que la demande en céramique de haute valeur peut croître vite. C'est justement la céramique funéraire qui semble avoir déclenché le besoin d'une spécialisation, car on trouve les marchandises fines surtout dans les cimetières, et moins dans un contexte d'habitations[54].

Les meilleures indications sur la production de poteries sont livrées par les fours de potier[55] :

- dès la période prédynastique, la production de céramique à Nekhen prend des proportions étonnantes. On a pu trouver quinze complexes de fours. Les fours fouillés ne sont certes pas techniquement très élaborés, mais ils produisent au moins trois types de marchandises dans des formes variées, et approvisionnent les ménages et les cimetières[56] - [57].

- à la fin de la Ve dynastie et début de la VIe, on fait de la céramique dans le temple des morts de la pyramide de Khentkaous II à Abousir. Un petit atelier a été aménagé, daté ultérieurement comme la véritable fondation. Au sein du temple, on trouve des places de production, une zone de stockage et des fours. Sans doute y produisait-on des vases pour les cultes[58].

- à Gizeh, près du temple funéraire de Mykérinos, on a découvert une zone industrielle contenant aussi des fours. Mark Lehner a aussi identifié de possibles installations pour la dilution de l'argile. Toute la production de vivres et de céramique avait lieu pour les cérémonies du culte[59].

- à Éléphantine, on a trouvé des fours de l'Ancien Empire hors du mur d'enceinte de la ville. Ils datent du milieu de la IVe à la Ve dynastie et font possiblement partie d'une zone industrielle plus grande[60].

- le meilleur exemple d'un atelier hors du contexte d'habitations provient de Ayn Asil dans l'oasis d'Ad-Dakhla. Il produit de la céramique de la fin de l'Ancien Empire à la Première Période intermédiaire, et se trouve comme celui d'Éléphantine hors des murs de la ville. On estime que des équipes de travailleurs de cinq à dix hommes y travaillent. On y produit une grande variété de couleurs et de formes. La fabrication de moules à pain a fait supposer aux fouilleurs qu'il n'y a pas de production ménagère, car les moules sont le plus souvent fabriqués par les ménages individuels. Cependant tous les besoins de la ville ne sont pas couverts par cette production, et peu de ces types de céramiques sont retrouvés dans les cimetières de la ville[61] - [62].

- à Nag el-Baba, en Nubie, on a découvert un atelier de poterie, daté de la XIIe dynastie et de la Deuxième Période intermédiaire. C'est une installation avec de nombreuses chambres, notamment pour la préparation des argiles, et avec des fours assez simples. On a aussi pu identifier des outils, parmi lesquels peut-être des parties de tours de potier[63] - [64].

- dans la ville d'Amarna de l'époque d'Akhenaton (Nouvel Empire), beaucoup de fours ont pu être identifiés, ainsi qu'une partie de production industrielle et ménagère[65].

- environ de la même époque que les ateliers d'Amarna, on en a trouvé un à Harube dans le nord de la péninsule du Sinaï. Il se trouve au-dehors des habitations dans un territoire avec des greniers à céréales et contient des terrains pour la préparation des argiles et des fours. Il sert à l'approvisionnement des fortifications environnantes et des convois officiels qui traversent la région[66].

Classification et analyse

En archéologie, on a mis au point diverses méthodes pour enregistrer et classer les marchandises. La plus importante est dite système de Vienne. Les termes suivants y sont notamment utilisés[67] :

- matrice : ceci désigne le mélange d'argiles consistant en une combinaison de certaines sortes d'argiles et de produits d'amaigrissement ou d'inclusion ;

- variante de fabrication : ceci comprend les modifications consciemment apportées par le potier au mélange, comme des rajouts d'amaigrissement ou des traitements de surface ;

- poterie : ceci peut être le concept global recouvrant plusieurs variantes utilisant le même mélange de base d'argiles ;

- groupe de poteries : plusieurs variantes peuvent être regroupées dans un groupe quand elles utilisent la même matrice et possèdent les mêmes propriétés ;

- fracture/aspect de fracture : ceci désigne l'impression faite par une fracture fraîche faite sur un tesson à un endroit représentatif pour le juger.

Système de Vienne

Le « système de Vienne » est un système de classification de la céramique égyptienne mis au point par les archéologues et égyptologues Dorothea Arnold, Manfred Bietak, Janine Bourriau, Helen et Jean Jacquet et Hans-Åke Nordström pendant une rencontre en 1980 à Vienne. Tous apportent des tessons de leurs fouilles, qui serviront, à quelques exceptions près, de base à la classification. C'est ainsi que le système de Vienne repose principalement sur les espèces de céramique des périodes et régions « classiques » d'Égypte. Selon les initiateurs, ce devait être uniquement un point de départ, une introduction à la description des poteries. La différenciation entre diverses poteries repose notamment sur une mesure des dimensions des inclusions organiques et inorganiques[68].

Les inclusions sont réparties selon leurs dimensions en trois groupes : les particules minérales, telles que sable ou calcaire sont réparties en fines (60 à 250 microns), moyennes (250 à 500 microns) et grossières (plus de 500 microns), la paille en fines (moins de 2 mm), moyennes (2 à 5 mm) et grossières (plus de (5 mm)[69].

Le pouvoir prédictif du système est limité par l'arbitraire du potier et un certain hasard. En outre, il faut utiliser des critères différents pour le classement des argiles du Nil et des argiles calcaires.

Les argiles calcaires sont classées dans des groupes naturels, géologiques, tandis que pour les argiles du Nil, c'est le mélange apparemment visé artificiellement qui sert au classement.

En outre, le système ne tient aucun compte du traitement de surface[70]. Pour la céramique prédynastique et la céramique après le Nouvel Empire, le système n'est utilisable que de façon limitée. Ceci montre l'état peu sûr des travaux (publiés) de recherche, et les grandes différences en techniques, distribution et matières premières qui apparaissent dans ces périodes[71].

Argile du Nil A

La matrice consiste en une argile homogène et fine et une partie substantielle de glaise. Elle contient comme inclusions du sable fin et une quantité remarquable de sable moyen avec parfois des grains de sable grossier. Il y a aussi parfois du mica. De faibles quantités de minuscules particules de paille peuvent être présentes, mais sont très rares dans cette variante. Le rapport argile/glaise et les fines inclusions font supposer que le sable est un composant naturel et n'a pas été ajouté comme amaigrissant[72].

Argile du Nil B

L'argile du Nil B est subdivisée en B1 et B2 :

- B1 : la matrice est relativement boueuse et pas aussi fine que pour l'argile du Nil A. Il y a d'abondantes inclusions de sable fin, avec des particules isolées de sable moyen ou grossier. Les particules de mica sont habituelles. Aussi des particules fines de paille (de moins de 2 mm) apparaissent parfois. Souvent la surface et la tranche de fracture sont du même brun-rouge, mais des zones gris-noir ou rouge-noir peuvent apparaître. Ce type de fabrication est usuel de l'Ancien Empire jusqu'au début de la XVIIIe dynastie. C'est la matière première des écuelles hémisphériques et des « tasses » du Moyen Empire et surtout caractéristique des poteries fines du delta et de la région de Memphis-Fayoum à cette époque[73] ;

- B2 : la matrice est analogue à celle de B1, mais les inclusions minérales et organiques sont présentes en plus grande taille et quantité. Il y a abondance de sable fin et de nombreux grains de sable moyen. Des grains arrondis de grès peuvent être présents, avec des inclusions de calcaire dont certains présentent des signes d'érosion. La distinction entre les matrices B et C n'est pas toujours simple à définir, en particulier entre B2 et C. Une aide pour s'orienter est que c'est du sable, et non de la paille, qui domine comme inclusion dans la matrice des B. Contrairement à B1, B2 est usuel dans toutes les périodes et toutes les régions. Par exemple, Dorothea Arnold en a identifié quatre variantes à Licht-sud. Manfred Bietak a déterminé une variante à gros grains pour la Deuxième Période intermédiaire à Avaris. D'autres trouvailles ont été faites par exemple pour la fin de la XIIe et XIIIe dynasties à Dahchour et à la fin de la XVIIIe dynastie à Karnak[73].

Argile du Nil B2.

Argile du Nil B2. Argile du Nil B2.

Argile du Nil B2. Argile du Nil B2.

Argile du Nil B2.

Argile du Nil C

Ce matériau est composé d'argile boueuse contenant des grains de sable irréguliers jusqu'à arrondis allant de fins à grossiers et de rares à fréquents. Des inclusions de calcaire et autres minéraux comme du mica, des tessons broyés et des cailloux moyens peuvent être présents. Les inclusions de paille dominent et se voient sur la tranche et la surface. Ils vont de fin à grossier, avec une majorité de particules grossières (plus de 5 mm). La paille reste conservée sous forme de particules carbonisées, comme des squelettes blancs ou gris de silice, ou comme des impressions dans la pâte. L'argile du Nil C apparaît dans toutes les périodes et régions, et inclut ainsi de nombreuses variantes[74].

Argile du Nil C1.

Argile du Nil C1. Argile du Nil C2.

Argile du Nil C2.

Argile du Nil D

La caractéristique principale de l'argile du Nil D est la fraction remarquable d'inclusions calcaires, qui apparaissent soit comme compléments naturels, soit comme amaigrissants. Sans cette addition visible de calcaire, on pourrait classer cette poterie de différentes façons, soit comme argile du Nil A (d'Avaris), comme de l'argile du Nil B1 peu cuite (de Dahchour) ou de l'argile du Nil B2-C (de Memphis)[75].

Argile du Nil E

Cette poterie consiste d'un grand nombre de grains de sable de fins à grossiers, clairement visibles à la surface ou sur les fractures. À part ces inclusions diagnostiques, la structure peut présenter des propriétés de l'argile du Nil B ou C. L'argile du Nil E n'a pu jusqu'à présent être localisée géographiquement que dans une aire limitée, dans la partie est du delta (Avaris et Pi-Ramsès), et dans la région autour de Memphis jusqu'au sud du Fayoum[76].

Argile du Nil E1.

Argile du Nil E1. Argile du Nil E2.

Argile du Nil E2.

Argile calcaire A

Ce groupe est partagé en quatre variantes. La caractéristique commune de l'argile calcaire A est sa matrice compacte et homogène, qui contient des inclusions minérales fines et très peu d'organiques.

- Argile calcaire A1 : la matrice se compose d'argile relativement fine et homogène, qui a été amaigrie avec des particules de calcaire de fines à moyennes. Celles-ci sont visibles sur les cassures et aussi à la surface. Les particules sont aiguês et varient de 60 à 400 μm, avec occasionnellement des particules plus grosses. Du sable fin et des particules de mica noir sont fréquents, en outre on trouve peu d'inclusions organiques (paille). Cette argile est courante de Nagada II à l'Ancien Empire et constitue une des variantes des poteries de Meïdoum[77].

- Argile calcaire A2 : dans cette variante, les inclusions minérales sont bien plus fines et uniformément réparties dans la matrice. Il y a des particules fines de sable et de calcaire, sans domination. Des inclusions de mica noir sont présentes en petite quantité. L'argile calcaire A2 apparaît à partir du Moyen Empire, mais on la trouve le plus souvent à la fin de la Deuxième Période intermédiaire et dans la XVIIIe dynastie, et plus souvent en Haute-Égypte qu'en Basse-Égypte[77].

- Argile calcaire A3 : à l'œil, cette argile ressemble le plus à l'argile moderne de Qena, bien que nous ne puissions pas en déduire qu'elle a été exploitée dans cette région. Avec un faible grossissement, peu d'inclusions minérales sont visibles sur la fracture, et il n'y a aucun signe de ce que quelques-unes aient été ajoutées pour amaigrir. La pâte est extraordinairement fine et homogène, ce qui pourrait être dû à une préparation soigneuse de l'argile, peut-être par trituration additionnelle. À l'occasion, des particules de paille peuvent survenir comme inclusions aléatoires. Cette sorte de fabrication apparaît du début du Moyen Empire jusqu'au Nouvel Empire et semble provenir de Haute-Égypte. Par contre, elle apparaît rarement à l'est du delta (Tell el-Dab'a et Pi-Ramsès) et dans la région de Médinet el-Fayoum[78].

- Argile calcaire A4 : Parmi toutes les variantes d'argile calcaire A, celle-ci contient le mélange le plus grossier et la plus grande quantité d'inclusions de sable de fin à grossier. Il y a parfois aussi des inclusions isolées de mica et parfois aussi des particules de paille. Cette argile apparaît déjà au Moyen Empire, mais on la trouve surtout au Nouvel Empire (Amarna, Malqata, Memphis, Saqqarah, etc.)[78].

Argile calcaire B

La matrice est homogène et très dense. La propriété diagnostique de cette variante est qu'elle contient beaucoup de sable, qui constitue environ 40 % de la pâte, et qui a été apporté comme amaigrissant. Les particules vont d'aiguës à grossièrement arrondies et de fines à grossières. Comme dans l'argile calcaire A4, on peut voir par faible grossissement des inclusions de calcaire, qui apparaissent sous un grossissement de 45 fois comme du matériau contenant du calcaire dans la matrice d'argile. L'argile calcaire B a été exclusivement utilisée pour des récipients moyens ou grands, et semble être apparue de façon très limitée dans le temps et l'espace : dans la Deuxième Période intermédiaire et au Nouvel Empire, en Haute-Égypte[79].

Argile calcaire C

Ce groupe est subdivisé en trois variantes. La propriété diagnostique commune est les nombreuses particules de calcaire, plus ou moins désagrégées, et allant de moyennes à grossières. Ceci donne à cette variante un aspect moucheté. La matrice elle-même est fine et dense. Des particules de sable fines et moyennes, ajoutées comme amaigrissant, sont aussi présentes, ainsi que des fractions de micas noir et blanc.

- Argile calcaire C1 : cette variante est définie par des particules de calcaire broyées, de fines à moyennes, dispersées dans la masse. La fracture présente presque toujours diverses zones, chaque fois rouges avec un centre gris ou noir, et présente parfois des signes de vitrification débutante[80].

- Argile calcaire C2 : beaucoup des particules de calcaire restent intactes, et la fracture n'est pas en zones mais de couleur uniforme, variant de rouge (Munsell 10R 4/6) à brun (Munsell 5YR 6/6). Une autre différence entre C1 et C2 est l'amaigrissement au sable : dans C2, la fraction de sable est plus importante que celle de calcaire[81].

- Argile C compacte : cette argile contient beaucoup moins de sable que C1 ou C2, et est bien plus dense. Cette variante n'a été jusqu'à présent mise en rapport qu'avec une sorte de poterie, des grandes bouteilles ovoïdes avec un col rainuré[82].

Argile calcaire D

La matrice est fine et homogène. La caractéristique est les particules de calcaire qui ont probablement été ajoutées comme amaigrissant. Elles sont plus fines que celles de l'argile calcaire C. Elles sont de fines à grossières, et constituent environ 25 % de la matrice (et donc moins que l'amaigrissement en calcaire de l'argile calcaire C). D'autres fractions d'amaigrissement sont du sable (de fin à grossier), du mica noir et de la roche noire. Les inclusions organiques sont très rares. La surface a un toucher clairement sableux. Cette variante a été très répandue de la XVIIIe à la XIXe dynastie dans le delta et la région de Memphis-Fayoum, et semble n'être apparue au nord que comme importation du sud[82].

Argile calcaire E

La composition est semblable à celle de l'argile calcaire B, à l'exception de particules visibles de paille, de moyennes à grossières, qui ont été ajoutées comme amaigrissant. En outre, il y a des inclusions de sable (de moyen à grossier, de 20 à 40 % de la masse d'argile), des particules de mica et des particules de matrice non mélangée. Cette variante est relativement rare, mais a été trouvée à Memphis et en Haute-Égypte (Coptos et Deir el-Ballas), pendant la courte période de la Deuxième Période intermédiaire jusqu'au début de la XVIIIe dynastie. Elle a surtout été utilisée pour des récipients à parois épaisses, souvent des plateaux à pain formés à la main. Ceci laisse supposer que l'ajout intentionnel de paille est en rapport avec cette fonction spéciale[83].

Code des variantes de fabrication

Pour la céramique de la période thinite, la céramique de Bouto et de Helwan, qui n'entre que difficilement dans le système de Vienne, E. Christiana Köhler a mis au point un code de variantes. Ce code à cinq chiffres se compose de divers critères, signalés par la position du chiffre correspondant au sein du code : apparence (grossier/lourd = 1, moyen = 2, fin = 3), espèce d'argile (argile du Nil = 1, argile calcaire = 2, autre = 3), état de surface (dégrossissement à la brosse = 1, lissage grossier = 2, bien lissé = 3, poli = 4), couverte (aucune = 1, blanche = 2, rouge = 3, autre = 4) et présence d'inclusion/amaigrissant (normal = 1, surtout paille hachée = 2, surtout sable = 3, beaucoup de calcaire = 4, peu ou pas = 5, fibres = 6)[84].

Analyses pétrographiques

Un système de classification et d'analyse utile en complément des caractères visibles à l'œil ou au microscope est basé sur l'analyse pétrographique[85] - [86]. Cette technique examine des coupes minces de la céramique ou d'inclusions minérales extraites, ce qui permet d'obtenir des informations supplémentaires[87] :

- beaucoup d'inclusions minérales et organiques peuvent être identifiées ;

- la structure et la porosité peuvent être déterminées avec plus de précision ;

- la température originale de cuisson peut être déterminée ;

- on peut décider si les inclusions sont d'origine naturelle ou ont été rajoutées comme amaigrissant.

Analyses chimique et minéralogique

En outre, on peut utiliser comme ailleurs en archéologie des méthodes chimiques et minéralogiques pour déterminer la ocmposition de l'argile. On y compte[88] :

- analyse par activation neutronique ;

- analyse par activation neutronique instrumentale[89] ;

- Spectrométrie de fluorescence des rayons X ;

- spectroscopie d’émission atomique ;

- Spectrométrie d'absorption atomique ;

- Spectrométrie de masse à plasma ;

- Cristallographie aux rayons X.

Datation de la céramique (exemple de la culture de Nagada)

_Flinders_Petrie_by_George_Frederic_Watts.jpg.webp)

En archéologie égyptienne, la méthode de datation relative s'est avérée utile. Cette méthode a été inventée en 1899 par W. M. Flinders Petrie. À la fin du XXe siècle, elle a permis une progression énorme des études sur la céramique égyptienne, tant en rapport au nombre de tessons analysés (de nombreux sites de fouilles) que d'un choix de techniques scientifiques qui ont été appliquées depuis pour extraire plus d'information de la céramique. C'est ainsi qu'on a trouvé un ordre toujours plus précis dans les modifications des types de récipients au cours du temps. Par exemple, la forme des moules de cuisson à pain a subi à la fin de l'Ancien Empire un changement substantiel. Mais il n'est pas encore pas entièrement clair de savoir si ces processus ont des causes sociales, économiques ou technologiques, ou si elles ne sont qu'un « effet de mode ». Vu ainsi, il y avait beaucoup de raisons pour des changements dans la culture matérielle et seules certaines peuvent être reliées aux changements politiques qui dominaient les visions conventionnelles de l'histoire égyptienne.

Toutefois, on peut par exemple faire un lien entre le changement politique et culturel et le passage de la production centralisée de céramique de l'Ancien Empire et la résurrection des productions locales à l'époque de la Première Période intermédiaire décentralisée, puis une nouvelle uniformisation pendant la XIIe dynastie réunifiée. Par l'étude de la céramique, des autres artefacts, des facteurs environnementaux et des changements économiques, on peut créer une base pour une considération unifiée de l'histoire égyptienne, où des développements politiques sont considérés dans le contexte d'un long processus de changement culturel[90].

Datation relative, de Petries

W. M. Flinders Petrie est le premier à avoir entrepris d'essayer une datation relative de la céramique sur la base de la céramique de la culture de Nagada. Il a publié la première étude sur la datation relative de la culture de Nagada en 1899[91]. Son premier corpus prédynastique se fonde sur les offrandes funéraires des cimetières de Nagada, de Ballas[92] et de Diospolis Parva[93]. Au début, il distinguait neuf classes et plus de sept-cents types de céramiques. Pour le classement, il a choisi neuf-cents tombes intactes avec cinq types ou plus, parmi les plus de 4 000 tombes fouillées. Il les a mises sur fiches et a essayé de les classer. Il a fait deux observations importantes[94] :

- la céramique White-Cross-lined[n 1] d'une part, et les céramiques Decorated[n 2] et Wavy-Handled[n 3] d'autre part n'apparaissent pratiquement jamais ensemble ;

- l'évolution de la forme des types Wavy-Handled va de sphérique à cylindrique et d'anses fonctionnelles à des lignes décoratives.

Après avoir ordonné toutes les fiches, Petrie les divise en cinquante groupes (SD, Sequence Dates, dates relatives), dont chacun contient dix-huit tombes. Il définit comme point de départ la SD 30, pour laisser de la place à des cultures antérieures non encore découvertes. Il subdivise alors les cinquante SD en trois groupes ordonnés archéologiquement, culturellement et chronologiquement, et les nomme d'après des lieux de fouille importants : Amratien (SD 30–37), Gerzéen (SD 38–60) et Semainéen (SD 60–75)[95].

Petrie ajoute un deuxième corpus pour la céramique protodynastique[96], avant tout sur la base des fouilles dans le cimetière de Tarkhan[97]. Il y distingue 885 types, mais pas de classes, ce qui le rend difficilement utilisable. Il recouvre en partie le corpus prédynastique. Il commence avec SD 76 et va jusqu'à SD 86, où SD 83-86 restent assez théoriques, en raison du manque de matériel de la IIe dynastie. Cette fois, le passage aux nouvelles Sequence Dates se base principalement sur les ruptures typologiques que Petrie définit sur la base du développement des types Wavy-Handled. Il lie les Sequence Dates aussi aux types des céramiques historiquement datées et d'autres objets dans les tombes royales des anciennes dynasties à Abydos[98].

Un certain nombre de problèmes de méthode se posent pour la division de Petries[99] - [100] :

- il n'y a pas de différenciation entre typologie et chronologie ;

- les classes sont définies de manière très hétérogène ;

- les définitions ne sont pas liées à des règles strictes ;

- seules des tombes avec cinq objets ou plus ont été utilisées, d'où une sous-représentation justement des périodes anciennes ;

- les différences régionales n'ont pas été prises en compte ;

- la distribution horizontale des céramiques au sein d'un cimetière n'a pas été prise en compte comme critère supplémentaire ;

- un problème systématique des Sequence Dates est que — quand de nouvelles tombes sont ajoutées — il faut définir de nouveaux types.

- Typologie de la céramique à anses ondulées selon Petrie

L'évolution va de récipients ronds avec des anses fonctionnelles

L'évolution va de récipients ronds avec des anses fonctionnelles ... à...

... à... des récipients cylindriques à bande décorative.

des récipients cylindriques à bande décorative.

Chronologie par étapes, de Kaiser

Le premier à réétudier la chronologie relative de la période prédynastique est Werner Kaiser. Il reprend relativement largement la typologie de Petries. Son point de départ est le cimetière 1400–1500 à Hermonthis[101]. En outre, Kaiser prend en compte la répartition horizontale des céramiques, et quand une période n'est pas représentée à Hermonthis, il utilise de la céramique d'autres cimetières. Au sein d'un cimetière, il fait la différence entre trois zones selon l'abondance relative où chacun des trois groupes est dominant : Black-Topped, Rough et Late, ainsi que Wavy Handled. Au sein de ces périodes, il entreprend des subdivisions qu'il nomme étapes. En tout, il identifie onze étapes. Celles-ci ne coïncident pas toujours, mais en gros avec la division de Petries[102].

C'est ainsi que se présentent les principales étapes selon Kaiser :

- étape I : dans cette étape, tous les sites de fouilles sont en Haute-Égypte, de la région de Badari, jusqu'au sud d'Assouan. Les cimetières sont dominés par la céramique Black-Topped[n 4], qui fait plus de 50 % des céramiques. Les types les plus importants ensuite sont Red-Polished[n 5] et White-Cross-lined[n 1] - [103] ;

- étape II : selon la définition de Werner Kaiser cette étape devrait être dominée par la céramique Rough[n 6]. Cependant, dans l'étape IIa, la céramique Black-Topped domine encore sur la Rough. Avec le passage des étapes IIb à IIc, la céramique Wavy-Handled s'introduit. En outre apparaissent quelques nouveaux types Decorated[n 2] - [104] ;

- étape III : dans cette étape, la céramique Late[n 7] domine numériquement sur la Rough. Mais il faut prendre en compte qu'un grand nombre des types Late ont été fabriqués à la manière des poteries Rough. Cette étape est particulièrement importante pour la chronologie relative de l'époque prédynastique et de la période thinite, parce qu'elle contient la dernière phase de la formation de l'État, et peut être en partie reliée à la chronologie historique des deux premières dynasties[105].

Quelques problèmes se sont révélés aussi avec cette chronologie[106] - [107] :

- on n'utilise presque qu'un seul cimetière, ce qui rend impossible une différenciation régionale ;

- les étapes Ia, Ib et IIIb sont plutôt hypothétiques, spécialement le développement de la classe Wavy-Handled ;

- Kaiser ne publie qu'une version raccourcie, comme article, où seuls les types caractéristiques de chaque étape sont décrits.

Perfectionnement, par Stan Hendrickx

Depuis le milieu des années 1980, Stan Hendrickx poursuit le modèle de W. Kaiser et l'améliore. Il procède du même principe, en distinguant entre des groupes cohérents de tombes (tenant aussi compte de leur distribution spatiale au sein d'un cimetière) et en faisant la différence entre tombes pas seulement en raison de leur contenu. Il en résulte un conflit d'intérêts entre la recherche d'un ordre chronologique plus rigoureux pour tous les types de céramiques d'une part, et la définition de groupes bien définis spatialement d'autre part. Mais aucun de ces critères ne peut être accepté comme prédominant sur l'autre[108] - [109].

Datation relative par ordinateur

B. J. Kemp a entrepris une datation relative multidimensionnelle des tombes dans le cimetière B d'Amra et dans le cimetière d'El Mahasna. Cependant, cette datation relative ne sert pas à l'évaluation des étapes chronologiques de Kaiser, mais seulement au Sequence Dating de Petries[110].

T. A. H. Wilkinson fournit une datation relative de huit cimetières prédynastiques et thinites sur la base de 1 420 types du corpus de Petries (sur 1542), qu'il rassemble en 141 groupes. Il se révèle alors de grands problèmes avec les groupes nouvellement définis, parce qu'ils sont définis de façon très hétérogène. Par exemple, les récipients cylindriques avec ou sans décorations incisées sont placés dans le même groupe, or ce fut chez Kaiser un important indicateur chronologique[111].

Notes et références

Notes

- La céramique White-Cross-lined consiste le plus souvent d'argile du Nil amaigrie avec du sable. La couleur de la surface va de rouge sombre à brun rougeâtre et présente du poli. La caractéristique est la peinture blanche à crème (surtout des modèles géométriques, mais aussi des animaux, des plantes, des personnages et des bateaux).

- La céramique Decorated consiste le plus souvent d'argile calcaire amaigrie avec du sable. La surface est bien lissée, mais pas polie. La couleur va de rouge clair à gris jaunâtre. Une peinture est appliquée à la surface avec une couleur rouge-brun. Les motifs principaux sont des bateaux, du gibier du désert, des flamants, des personnages, des spirales, des ondulations et des zigzags.

- La céramique Wavy-Handled apparaît à partir de l'époque Nagada IIc. Dans sa constitution et son travail, elle est identique à la poterie Decorated. La couleur de surface va de rouge clair à gris jaunâtre. Le caractère est l'anse ondulée.

- L'argile du Nil amaigrie au sable Black-Topped est typique de Nagada I et IIa-b. La caractéristique principale est le bord noir sur une céramique rouge sombre à brun rougeâtre. La surface est presque toujours polie.

- La céramique Red-Polished est identique à la Black-Topped, sauf que le bord noir manque.

- La céramique Rough consiste en argile du Nil fortement amaigrie avec de la paille. Les parois extérieures ne sont que grossièrement lissées, avec une surface brun-rouge sans poli.

- La céramique Late est similaire dans son matériel à la Decorated et à la Wavy-Handled et comprend diverses espèces de poteries, qui n'apparaissent qu'à la fin de la période Nagada. Par ailleurs, en partie, on ne peut pas la distinguer de la poterie Rough.

Références

- Arnold 1980, col.392.

- Arnold 1980, col.394.

- Regner 1998, p. 5

- Bourriau, Nicholson et Rose 2000, p. 121(de) Janine D. Bourriau, Paul T. Nicholson et Pamela J. Rose, « Pottery », dans Paul T. Nicholson, Ian Shaw, Ancient Egyptian Materials and Technology, Cambridge, , p. 121-->.

- Regner 1998, p. 10.

- Arnold 1980, col.395.

- Bourriau, Nicholson et Rose 2000, p. 122.

- Arnold 1980, col.399.

- Arnold et Bourriau 1993, p. 11.

- Arnold et Bourriau 1993, p. 12.

- (de) G. Soukiassian, M. Wuttmann, L. Pantalacci, P. Ballet et M. Picon, Balat III. Les ateliers de potiers d’Ayn-Asil, Kairo, , p. 43.

- Allen, Hamroush et Hoffman 1989, p. 55.

- Arnold 1980, col.400 ; Bourriau, Nicholson et Rose 2000, p. 122 ; Köhler 1998, p. 68 ; Arnold 1976, p. 3.

- Köhler 1998, p. 68 ; en outre (de) O. S. Rye, « Keeping your temper under control: materials and the manufacture of Papuan pottery », Archaeology and Physical Anthropology in Oceania, vol. II, no 2, , p. 106–137.

- Arnold 1980, col.400.

- Arnold et Bourriau 1993, p. 13.

- Köhler 1998, p. 69.

- Arnold 1980, col.401.

- (de) Susan Peterson, Bernd Pfannkuche et Alexandra Merz, Handwerk und Kunst der Keramik : Technik, Design, Materialien und Geschichte, Cologne, Koönemann, (ISBN 978-3-8290-2140-1), p. 37.

- Peterson, Pfannkuche et Merz 1999, p. 34.

- Arnold 1980, col.403.

- Köhler 1998, p. 70.

- Arnold 1976, p. 17.

- Arnold et Bourriau 1993, p. 43.

- Köhler 1998, p.70, n.390 avec renvoi à (de) D. A. Sürenhagen, Keramikproduktion in Ḥabūba Kabira, Berlin, Hessling, , p. 89.

- Arnold et Bourriau 1993, p. 75.

- Köhler 1998, p. 71.

- Arnold 1980, col.404.

- Arnold et Bourriau 1993, p. 84.

- Bourriau, Nicholson et Rose 2000, p. 127.

- Köhler 1998, p. 72.

- Bourriau, Nicholson et Rose 2000, p. 128.

- (de) W. M. Flinders Petrie et James Edward Quibell, Naqada and Ballas. (1895), Londres, Quaritch, (lire en ligne), p. 37 (consulté le 10/08/2015).

- Arnold et Bourriau 1993, p. 88.

- Arnold et Bourriau 1993, p. 89.

- Arnold et Bourriau 1993, p. 94.

- (en) Alfred Lucas, Ancient Egyptian Materials and Industries, Londres, , 3e éd., p. 61–98.

- Arnold et Bourriau 1993, p. 95.

- Ce type de motif semble avoir été commun sur une période qui va jusqu'à la XXIe dynastie, dans les premiers temps de l'art de la Troisième Période intermédiaire.

- Bourriau, Nicholson et Rose 2000, p. 142.

- Köhler 1998, p. 40.

- (en) Leonhard H. Lesko, « Egyptian Wine Production During the New Kingdom », The Origins and Ancient History of Wine, Amsterdam, , p. 221 et (en) Leonhard H. Lesko, King Tut’s Wine Cellar, Berkeley, , p. 49.

- Bourriau, Nicholson et Rose 2000, p. 143.

- Bourriau, Nicholson et Rose 2000, p. 135.

- (en) C. Eyre, « Work and organisation of work in the Old Kingdom », dans M. A. Powell, Labor in the Ancient Near East : (= American Oriental Studies 68), New Haven, , p. 5–48:27,30 ; (en) C. Eyre, « Work and organisation of work in the New Kingdom », dans M. A. Powell, Labor in the Ancient Near East : (= American Oriental Studies 68), New Haven, , p. 167–222:193.

- (en) R. Holthoer, New Kingdom Pharaonic Sites : The Pottery, Stockholm, ; (en) Colin Hope, Ancient Pottery, Aylesbury, , p. 7–9 ; (en) Barry J. Kemp, Amarna Reports, vol. V, Londres, , p. 56–63.

- Bourriau, Nicholson et Rose 2000, p. 136.

- (de) Günter Burkard et Heinz J. Thissen, Einführung in die altägyptische Literaturgeschichte, vol. I : Altes und Mittleres Reich, Münster, , p. 174. V. aussi (de) Stephan Jäger, Altägyptische Berufstypologien, Göttingen,, .

- (de) Dorothea Arnold et al., Meisterwerke altägyptischer Keramik. 5000 Jahre Kunst und Kunsthandwerk aus Ton und Fayence : Ausstellung : Höhr-Grenzhausen, Rastal-Haus, 16. September bis 30. November 1978. Förderkreis Westerwald für Kunst und Keramik, Montabaur, , 269 p. (ISBN 978-3-921548-06-6), p. 24.

- Arnold 1978, p. 27.

- (de) Stephan Johannes Seidlmayer, Zwischen Staatswirtschaft und Massenkonsum. Zu Technologie und Ökonomie in Ägypten vom Alten zum Mittleren Reich : Aufsatz an der Freien Universität Berlin, (lire en ligne) (consulté le 10/08/2015).

- (de) Stephan Johannes Seidlmayer, Gräberfelder aus dem Übergang vom Alten zum Mittleren Reich. Studien zur Archäologie der Ersten Zwischenzeit : (=Studien zur Archäologie und Geschichte. Bd. 1), Heidelberg, Heidelberger Orientverlag, , 465 p. (ISBN 978-3-927552-01-2).

- Köhler 1998, p. 75.

- Köhler 1998, p. 77.

- Bourriau, Nicholson et Rose 2000, p. 137 La liste ne prétend nullement à la complétude, et n'évoque que des objets clairement identifiables.

- (en) Michael A Hoffman et al., The Predynastic of Hierakonpolis : an Interim Report : (=Publication [Egyptian Studies Association] Nr. 1), Cairo University Herbarium, Faculty of Science, Giza - Western Illinois University, Macomb Ill., (ISBN 978-977-721-653-1).

- (en) Masahiro Baba, « Pottery production at Hierakonpolis during the Naqada II period: Toward a reconstruction of the firing technique », British Museum Studies in Ancient Egypt and Sudan, no 13, , p. 1–23 (lire en ligne) (consulté le 10/08/2015 - difficile à charger).

- (en) Miroslav Verner, « Discovery of a potter’s workshop in the pyramid complex of Khentkaus at Abusir », Cahiers de la Céramique Égyptienne (CCE), vol. 3, , p. 55–60.

- (en) Mark Lehner, « Giza. A contextual approach to the Pyramids », Archiv für Orientforschung, no 32, , p. 136–158:157.

- (de) W. Kaiser, R. Avila, G. Dreyer, H. Jaritz, F. Seidelmayer et S. Seidelmeyer, « Stadt und Tempel von Elephantine », Mitteilungen des Deutschen Archäologischen Instituts, Abteilung Kairo, no 38, , p. 271–345:296.

- (de) G. Soukiassian, M. Wuttmann, L. Pantalacci, P. Ballet et M. Picon, Balat III. Les Ateliers de Potiers d’Ayn-Asil, Kairo, .

- A. Minault-Gout et P. Deleuze, Le mastaba d’Ima-Pépi, Kairo, .

- Holthoer 1977, p. 16-17.

- (en) T. Säve-Söderbergh, Middle Nubian Sites, Partille, , p. 16–17.

- (en) P. T. Nicholson, « Report on the 1987 excavations: the pottery kilns in building Q48.4 », dans Barry Kemp, Amarna Reports, t. V, London, , p. 64–81 ; (en) Pamela Rose, « Report on the 1987 excavations: The evidence for potterymaking at Q48.4 », dans Barry Kemp, Amarna Reports, t. V, London, , p. 82–101 ; (en) C. Powell, « The nature and use of ancient Egyptian potter’s wheel », dans B. J. Kemp, Amarna Reports, t. VI, London, , p. 309–335.

- (en) E. D. Oren, « The 'Ways of Horus' in North Sinai », dans A. F. Rainey, Egypt, Israel, Sinai. Archaeological And Historical Relationships In The Biblical Period, Tel Aviv, , p. 97–106.

- Köhler 1998, p. 5.

- (en) Hans-Åke Nordström et Janine Bourriau, « Ceramic Technology: Clays and Fabrics : (= Deutsches archäologisches Institut, Abteilung Kairo. Sonderschrift 17) », dans Dorothea Arnold, Janine Bourriau, An Introduction to Ancient Egyptian Pottery. Fascicle 2, Mainz, von Zabern, , p. 168–182 ; (de) Hans-Åke Nordström, « Ton », dans Wolfgang Helck, Wolfhart Westendorf, Lexikon der Ägyptologie, t. VI, Wiesbaden, , p. 629–634 ; Bourriau, Nicholson et Rose 2000, p. 130–132.

- Nordström et Bourriau 1993, p. 169.

- Köhler 1998, p. 13.

- Bourriau, Nicholson et Rose 2000, p. 130.

- Nordström et Bourriau 1993, p. 170.

- Nordström et Bourriau 1993, p. 171.

- Nordström et Bourriau 1993, p. 173.

- Nordström et Bourriau 1993, p. 174.

- Nordström et Bourriau 1993, p. 175.

- Nordström et Bourriau 1993, p. 176.

- Nordström et Bourriau 1993, p. 177.

- Nordström et Bourriau 1993, p. 178.

- Nordström et Bourriau 1993, p. 179.

- Nordström et Bourriau 1993, p. 180.

- Nordström et Bourriau 1993, p. 181.

- Nordström et Bourriau 1993, p. 182.

- Köhler 1998, p. 3.

- (en) N. Porat et J. Seeher, « Petrographic analyses of pottery and basalt from Predynastic Maadi », Mitteilungen des Deutschen Archäologischen Instituts, Abteilung Kairo (MDAIK), no 44, , p. 215–228 ; (en) H. Hamroush et H. A. Zeid, « Petrological and chemical analyses of some neolithic ceramics from el Omari, Egypt », dans F. Debono, B. Mortensen, El Omari, Mainz, , p. 117–128 ; (en) P. Nicholson et P. Rose, « Pottery fabrics and ware groups at el-Amarna », dans B. Kemp, Amarna Reports II, London, , p. 133–174.

- (en) N. R. J. Filler et P. T. Nicholson, « Grain size analysis of archaeological pottery: the use of statistical models », dans A. Middleton, I. Freestone, Recent Developments in Ceramic Petrology, London, , p. 71–111 ; (en) K. Kroeper, « Shape+Matrix=Workshop. Ceramic from Minshat Abu Omar », Cahiers de la Céramique Égyptienne (CCE), no 3, , p. 23 ; (en) J. Riederer, « The microscopic analysis of calcite tempered pottery from Minshat Abu Omar », Cahiers de la Céramique Égyptienne (CCE), no 3, , p. 33–37 ; (en) C. A. Redmount et M. E. Morgenstein, « Major and trace element analysis of modern Egyptian pottery », Journal of Archaeological Science (JAS), no 23, , p. 741–762.

- Bourriau, Nicholson et Rose 2000, p. 132.

- Bourriau, Nicholson et Rose 2000, p. 133 avec renvois à la bibliographie corrélative.

- Analyse par activation neutronique instrumentale.

- (en) Ian Shaw, « Introduction: Chronologies and Cultural Change in Egypt », dans Ian Shaw, The Oxford History of Ancient Egypt, Oxford, , p. 13.

- (en) W. M. Flinders Petrie, « Sequences in Prehistoric Remains », Journal of the Royal Anthropological Institute (JRAI), no 29, , p. 295–301 (lire en ligne) (consulté le 10/08/2015).

- Flinders Petrie et Quibell 1896.

- (en) W. M. Flinders Petrie et Arthur Cruttenden Mace, Diospolis Parva, the cemeteries of Abadiyeh and Hu, 1898-9 : (= Memoir. Egypt Exploration Fund), London/ Boston Mass, (lire en ligne) (consulté le 10/08/2015).

- (en) W. M. Flinders Petrie, « Corpus of Prehistoric Pottery and Palettes », Publications of the British School of Archaeology in Egypt, London, (lire en ligne) (consulté le 10/08/2015).

- (en) Stan Hendrickx, « Predynastic – Early Dynastic Chronology », dans Erik Hornung, Rolf Krauss, David A. Warburton, Ancient Egyptian Chronology, Leiden/ Boston, Brill, (ISBN 978-90-474-0400-2), p. 60.

- Flinders Petrie 1913.

- (en) W. M. Flinders Petrie, « Tarkhan I and Memphis V », Publications of the British School of Archaeology in Egypt, London, (lire en ligne) (consulté le 10/08/2015).