Fabrication de pneumatiques

L'histoire de la fabrication du pneumatique commence par la découverte d'une matière première au XVIIIe siècle au Pérou lors d'une expédition d'une équipe française composée de Charles Marie de La Condamine et de François Fresneau de La Gataudière ; ceux-ci s'intéressent à un arbre nommé hévéa qui donne une résine et que les Amérindiens appellent le caoutchouc.

.jpg.webp)

En 1888, le vétérinaire John Boyd Dunlop décide d'améliorer le tricycle de son jeune fils pour le rendre plus confortable et moins bruyant ; Dunlop l'enrobe de fines feuilles de caoutchouc et les gonfle au moyen d'une pompe de ballon de football et en utilisant le haut d'un biberon comme valve, il parvient à créer le tout premier système de coussin d'air, en somme, le premier pneumatique au monde.

Le chimiste Charles Goodyear découvre de façon accidentelle, en faisant tomber un morceau de caoutchouc traité avec du soufre sur une poêle chaude, l'insensibilisation du caoutchouc aux variations de température : la vulcanisation.

L'histoire de la fabrication du pneu combine donc l’expérience du chimiste Goodyear et la mise en pratique du vétérinaire Dunlop.

Composants

Dans la catégorie des élastomères, on retrouve :

- le caoutchouc naturel : c'est en pratiquant une incision sur l’écorce de l’hévéa que le latex est recueilli sous la forme d’un liquide blanc et laiteux contenant des globules de caoutchouc. L’hévéaculture ne peut être pratiquée n’importe où ; nécessitant des conditions climatiques bien particulière. C’est en Asie du Sud-Est qu'est retrouvée cette pratique. La Thaïlande est le 1er producteur mondial, suivie de l’Indonésie.

Pourquoi l’utilisation du caoutchouc naturel ? À la suite de transformations cette matière permet de résister à un échauffement pneumatique élevé, et le rend extrêmement résistant ;

- le caoutchouc synthétique est issu d’hydrocarbures d’origine pétrolière. Le caoutchouc synthétique est le composant principal dans la fabrication du pneumatique à plus de 50 %, le reste des composants est du caoutchouc naturel. Le caoutchouc synthétique est le composant permettant d’expliquer la durée de vie d’un pneu et en partie sa résistance.

Des charges renforçantes sont des composants essentiels dans la conception d’un pneu. Le noir de carbone (qui donne la couleur noire au pneu) multiplie par quatre la résistance des pneus à l’usure[1].

Matières premières

Le pneu est composé de près de deux cents matières premières, dont l’assemblage de chacune d’entre elles via un processus de mélanges de gommes, permet la création du pneu.

Tout d’abord il y a les matières premières communément appelées les élastomères :

- le caoutchouc naturel, qui provient de l’écorce de l’hévéa, un liquide blanc qui s’apparente à du lait en est recueilli, c’est ce dernier qui contient des globules de caoutchouc. Le caoutchouc naturel va procurer une résistance mécanique accrue du pneu tout en diminuant l’échauffement interne de celui-ci. L’exploitation de ce genre d’arbre se fait dans des régions particulières comme en Asie du Sud-Est, en Amérique latine et en Afrique, car l’hévéa nécessite des conditions climatiques spécifiques ;

- par la suite, il y a le caoutchouc synthétique, utilisé dans le but d’accroître la malléabilité, la longévité ainsi que l’adhérence du pneu. Il est donc primordial dans la fabrication de pneumatiques.

Puis on trouve les charges renforçantes :

- le noir de carbone permet de considérablement augmenter la résistance à l’usure des pneus, ce qui est indispensable pour sécuriser au maximum les véhicules ;

- la silice est centrale dans la conception du pneu, elle permet d’accroître l’adhérence sur sol, de nettement augmenter la durée de vie du pneu mais aussi de présenter une faible résistance au roulement. La silice, mélangée à un élastomère, permet d’obtenir des propriétés spécifiques à la finalisation du pneu[2].

Certains plastifiants comme des huiles appelées Plaxolène ou Plaxène, des solvants comme les essences spéciales Solane, ou encore des résines sont aussi utilisés. Pour finir, il y a les renforts métalliques et les renforts textiles qui composent l’armature du pneu. Ils sont utilisés afin d’apporter de la rigidité, de la résistance et du confort au pneu.

Méthodes de fabrication : une succession de couches

La deuxième couche est la nappe carcasse qui est formée de fibres textiles : c’est l’ossature du pneu, qui est collante naturellement car le caoutchouc a des propriétés adhésives.

L’ajout des nappes de renforcement au sommet du pneu : il s’agit de l’assemblage de deux nappes de fibres métalliques fines[3] et résistantes enveloppées d'une mince couche de gomme, elles sont disposées de façon croisée pour former un réseau de triangles solides. Des anneaux métalliques solides vont permettre de faire tenir la jante sur le pneu, puis il faut gonfler le tambour pour les poser. Sur les anneaux métalliques, il faut faire un ourlet : la machine retrousse automatiquement la nappe carcasse sur les tringles, ainsi elles sont tenues solidement de chaque côté. Puis sont mises des bandes de gommes de chaque côté, ce qui correspond aux flancs du pneu[4].

Sur un autre tambour, sont posées deux nappes en métal sur lesquelles est rajoutée la bande de roulement (partie du pneu en contact avec le sol).

Puis à côté est reprise la carcasse, il faut gonfler la partie centrale et écarter les flancs, les extrémités afin de donner une forme torique au pneu.

Par la suite, il faut assembler les nappes métalliques recouvertes de la bande de roulement et la carcasse. Le tambour qui maintient la carcasse va se dégonfler légèrement, la bande de roulement est rentrée, et la carcasse va se regonfler pour adhérer parfaitement à la bande de roulement. Il faut ensuite rabattre les flancs sur la bande de roulement pour que tout soit parfaitement homogène.

La cuisson ou la vulcanisation est la dernière étape du processus ; en effet, il faut cuire la gomme sinon elle est trop molle. Pour que le caoutchouc devienne élastique, il faut ajouter du soufre et chauffer ; sous l’action de la chaleur, les atomes de soufre se glissent entre les chaînes et s’y accrochent solidement, ainsi lorsque le caoutchouc est tiré, les chaînes glissent les unes sur les autres, et quand il est relâché, les atomes de soufre permettent aux chaines de se remettre complètement après un petit temps, en effet il ne recouvre pas automatiquement sa forme initiale, c’est pourquoi le caoutchouc n'est pas élastique mais plutôt viscoélastique. La cuisson se fait dans un moule mécanique et c’est à ce moment-là que le pneu sera sculpté, grâce à des empreintes pré-imprimées qui vont pénétrer dans la gomme chaude. La cuisson est effectuée à une température d'environ 180 °C pendant environ quinze minutes pour des pneus « basiques » d’automobiles ; pour les pneus plus imposants comme les pneus de l’ingénierie civile, il faut entre neuf et quinze heures, cependant le fonctionnement des moules ne diffère pas selon la taille des pneus. Une poche se remplit d’eau extrêmement chaude au centre du moule, sous pression cette poche se gonfle comme un ballon et appuie sur la gomme jusqu’à ce qu’elle épouse parfaitement les empreintes sculptées au fond du moule. Dans le même temps, de la vapeur d'eau est diffusée sur la paroi extérieure du moule, de telle façon que le pneu est coincé entre deux sources de chaleur[5].

À la sortie de la cuisson, les pneus sont soumis à des contrôles de qualité détaillés, en effet, il faut s’assurer qu’ils ne présentent aucun défaut avant la commercialisation. Cela commence avec un examen visuel du pneu, ce qui est recherché sont les petites bulles d’air ou les petites fissures dans lesquelles les eaux de pluie peuvent s’infiltrer. Est alors utilisée une sonde qui envoie des ultrasons dans l’enveloppe, cela permet de vérifier que la gomme ne comporte pas de défauts. Certains pneus sont soumis à des tests aux rayons X pour observer les câbles métalliques à l’intérieur ; à la fin, est vérifié comment les pneus roulent et leur comportement sur le tapis de test.

Structure du pneu

Depuis les années 1950, la fabrication des pneus a très peu changé. Les pneus d’aujourd’hui comprennent près de vingt-cinq composants ainsi qu’une dizaine de gommes différentes. Elles sont distinguées par leur dureté et leur composition, et chaque composant est développé pour un besoin particulier.

Chaque pneu est doté d’un certain nombre de support structuraux : les ceintures et les tringles sont en acier. Le nylon, le polyester ou les rayons composent la carcasse. En effet, sans ces éléments de structure, le pneu se déformerait et gonflerait.

La partie du pneu qui est en contact avec la route est appelée la bande de roulement.

Anomalies du pneu

Hernie

La hernie s'observe par l'apparition d'une bosse sur le flanc du pneumatique. Une hernie peut être observable pour diverses raisons. À la suite d'un choc rencontré par le pneu sur le côté (sur la bordure d'un trottoir, un trou…), cela affaiblit l'armature du pneu sous l'effet d'une pression interne de l'air. Plus rare, cela peut également provenir d'un défaut de fabrication. Le défaut de la hernie/boursouflure du flanc est non réparable[6].

Voilage

Le voilage est représentatif d'une déformation de la bande de roulement. Celle-ci peut être une usure centrale (conduite agressive), latérale (conduite agressive sur les virages), unilatérale, locale (freinage brusque…).

Craquelure

Les craquelures sur les pneus surviennent pour de multiples raisons : des contraintes environnementales (pollution, température…). Cela entraîne une perte d'élasticité du caoutchouc de l'armature.

Cycle de vie du pneu

Par définition, le cycle de vie représente les différentes étapes par lesquelles passe un produit, de la phase où celui-ci n'est que matière première à la phase où celui-ci est mis hors service et entre dans une phase de retraitement.

- Dans le cadre du pneu, la première phase du cycle de vie correspond à la phase « matière première » : le pneu est issu du monde végétal via l'hévéa, cet arbre présent en Indonésie ou au Pérou et qui est appelé le caoutchouc.

- La deuxième phase du cycle de vie du pneu concerne la fabrication, l'alliage de l'énergie des facteurs de production et des techniques de conception combinées avec le caoutchouc de l’hévéa.

- La troisième phase du cycle de vie du pneu s'étend sur son utilisation, le pneu est désormais un produit fini et nécessite maintenant d’exprimer pleinement ses capacités techniques dans le temps.

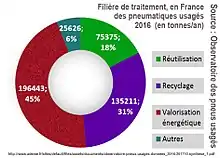

- La dernière étape du cycle de vie correspond à l'utilisation des pneus usagés qui peut être mise en œuvre sous plusieurs formes :

Recyclage par rechapage

Sur une carcasse saine, débarrassée des restes de la gomme de roulement, est remplacée la bande de roulement usée par une nouvelle bande vulcanisée. Pour autant, tous les pneus ne peuvent pas être vulcanisés, les pneus de tourisme présentent une rechapabilité de moins d'un pneu sur dix alors que les pneus de poids lourds à carcasse acier, disposant d'une structure très endurante, supportent jusqu'à deux rechapages.

Recyclage du caoutchouc

Le recyclage est réalisé sous forme de poudre à laquelle sont enlevés tous les éléments toxiques et extérieurs au caoutchouc. Cette poudre va servir comme matière première pour le moulage d'objets soumis à un usage moins sévère que les pneus. Cette poudre est aussi incorporée pour les revêtements routiers.

Valorisation énergétique

Elle consiste à transformer le pneu usagé en déchiquetas qui sera brûlé à haute température pour créer de l'énergie. Par exemple, cette méthode est utilisée dans les chaudières de centrales électriques et plus récemment dans les fours.

La fabrication de pneumatiques est le secteur d'activité économique qui regroupe toutes les activités de conception, de fabrication et de commercialisation des pneus pour les véhicules terrestres et les aéronefs.

Types de pneus

En Europe, l'ETRTO (European Tyre and Rim Technical Organisation) a pour objectif d'aligner davantage les normes nationales afin d'assurer une certaine interchangeabilité des pneumatiques (cela concerne le montage et l'utilisation de ces derniers). On assiste donc depuis l'année 2016 à des normes qui s'installent sur les dimensions communes des pneus, la pression et directive opérationnelle mais également sur les caractéristiques du pneumatique[1].

La France est membre de l'association TNPF : Travaux de normalisation de pneumatique pour la France.

Pneus pour automobiles

Les pneus été résistent toute l’année, cependant ils ne sont pas faits pour rouler sur la neige, ni à des températures inférieures à 7 °C.

Les pneus d’hiver sont conçus exclusivement pour des zones géographiques à très basses températures. Ils sont finement laminés, afin de pouvoir rouler sur la neige, du verglas ou autres terrains glissants sans perdre le contrôle du véhicule.

Les pneus toutes saisons sont conçus afin de résister aux différentes saisons, comme leur nom l’indique, hiver comme été. Ils ne sont cependant pas aussi efficaces qu’un pneu d’hiver en hiver ou qu'un pneu d’été en été. Vérifier l'état des pneus en toutes saisons est souvent nécessaire.

Les pneus roulage à plat, appelés également pneus Run flat, sont des pneus anti-crevaison utilisés en cas d’absence de roue de secours. Un risque cependant, en cas de crevaison, les jantes seront gravement endommagées.

Les pneus XL ne sont pas plus grands mais plus résistants, capables de supporter plus de charge. Exemple : un indice de 90 signifie qu’un pneu peut supporter jusqu’à six cents kilogrammes. Un pneu XL est caractérisé par sa structure plus stable et une carcasse avec plusieurs couches. Il est gonflé à une pression plus élevée que la normale.

Il existe aussi les pneus de SUV, de véhicule tout-terrain et de circuit.

Pneus pour motos

- Les pneus pour la route, appelés aussi pneus de routières, sont des pneus qui répondent à des exigences techniques particulières telles que l’indice de vitesse et de charge que peut supporter le pneu[7].

- Les pneus de tourisme ne sont utilisables que par les usagers qui roulent à une vitesse inférieure à 200 km/h.

- Pneumatique Chopper-Cruiser : les caractéristiques prises en compte pour ce type de pneu sont le temps de conduite, une bonne stabilité lors des virages ainsi que le bruit émis pour les motos lourdes. Ce sont des pneus tout-terrain[8].

Pneumatiques de l'aviation

Un pneumatique de l'aviation est particulier, il concentre aujourd'hui le plus de précision et défis technologiques[9].

Le pneumatique de l'aviation peut être classé en quatre grandes familles :

- les pneus pour les avions de taille moyenne ;

- les pneus pour les avions dits civils ;

- les pneus pour les avions dits commerciaux ;

- les pneus pour avions militaires.

Un pneu d'avion peut supporter jusqu'à 20 bar de pression et des écarts de température importants : de −50 à 200 °C. Chaque pneu peut supporter une charge égale ou supérieure à 25 t et une vitesse maximale de 340 km/h. Le poids de ces pneus est d'environ 120 kg.

Les pneus des avions de chasse restent un cas particulier. La pression de ces pneus est bien supérieure à celle des autres avions. Elle est supérieure à une pression de 27 bar. La vitesse qui doit être supportée par ces pneus lors d'un décollage est de 390 km/h voire plus, ce qui est supérieur à la vitesse des autres avions. Cependant un pneu d'avion de chasse ne pèse que 25 kg maximum.

Marquage

Le marquage sur un pneu donne des informations sur la nature du pneu. Ces informations servent généralement lorsque l’on cherche à remplacer des pneus. Ils renseignent également sur la résistance à l’échauffement, la charge supportable, ainsi que la vitesse maximale pouvant être supportée par le pneu[10].

Les données suivantes sont indiquées sur un pneu :

- le nom du fabricant ;

- la largeur, la hauteur du flan, le diamètre intérieur ;

- le type de véhicule (uniquement aux États-Unis) :

- « P » pour des pneus à destination des véhicules légers,

- « LT » pour les véhicules utilitaires légers,

- « ST » pour certaines remorques,

- « T » pour les pneus de secours,

- « BP » pour les pneus rechapés ;

- la vitesse et la charge supportable (voir Indice de vitesse).

Rôles du pneu

Les fonctions des pneus sont indispensables dans la structure du véhicule.

C’est la chose la plus importante quand sont évoqués les véhicules, car les pneus ont un rôle fondamental ; depuis de nombreuses années, de nombreuses personnes travaillent sur ce sujet, afin d’améliorer les pneus. En effet, conduire un véhicule nécessite de guider, accélérer, freiner, répondre aux multiples sollicitations de la conduite, de la chaussée et de l'environnement, et ce avec une faible surface au sol[11].

Au-delà de son apparence, le pneu constitue un objet complexe qui doit répondre simultanément et durablement à de multiples sollicitations. C’est le seul élément du véhicule qui va être en contact avec la route, autrement dit les producteurs de pneumatiques ont un rôle très important, leurs produits doivent être d’une perfection indiscutable pour assurer la sécurité du conducteur et de ses passagers.

Fonctions premières d'un pneu

Il existe trois fonctions principales d'un pneu : guider, transmettre et porter.

Fonction de guide

La fonction de guider permet aux véhicules de suivre les trajectoires souhaitées par les conducteurs, tout en assurant un certain équilibre. Le pneus doit de plus pouvoir faire face aux différentes conditions climatiques.

Fonction de transmettre

La fonction de transmettre permet de freiner, ralentir ou accélérer le véhicule selon les besoins du conducteur. Il s’adaptent également aux différents chocs le plus souvent liés à la déformation de la route, dans le but d’assurer sécurité et confort du conducteurs et des passagers.

Fonction de porter

La fonction de porter est simplement destiné à supporter le poids du véhicule, ainsi que certaines surcharges. Un pneu (véhicule) porte plus de cinquante fois son poids. En moyenne, un pneu subit près de vingt millions de transformations tout au long de sa vie.

NB : de plus en plus aujourd’hui, une autre fonction des pneus est prise en ligne compte. un pneu doit rouler facilement et ne pas soumettre trop de résistance. Cela diminue la consommation de carburant. Mais une faible résistance roulement peut causer des problèmes au freinage. De ce fait, les producteurs ont pour objectifs aujourd’hui de trouver l'équilibre entre les axes.

Marché

En 2003, les ventes de pneumatiques ont représenté un marché de près de 71 milliards de dollars. En volume, environ cent millions d'unités. C'est principalement un marketing business to business.

Segmentation du marché

- Types de pneus : automobiles, avions, motos, vélos, machinisme agricole, engins de travaux publics, etc.

- Types de clients : première monte, deuxième monte ou monte occasionnelle (pneus neige…).

Producteurs de pneus[12].

Le marché du pneumatique est un marché très important, il est lié à celui de l’automobile. Bien que les véhicules particuliers représentent 58 % de la production, les poids lourds, les avions, les vélos et autres engins de génie civil constituent également d’autres débouchés que ce marché exploite depuis toujours.

Les cinq plus grands manufacturiers (Michelin, Bridgestone, Continental, Goodyear Tire & Rubber et Pirelli) ont un poids énorme sur le marché mondial du pneumatique grâce aux efforts qu’ils ont toujours réalisés en mettant en place des technologies innovantes pour proposer des produits de qualité[13]. Les efforts fournis par ces grands groupes ont aussi été possibles grâce aux marques intermédiaires fabriquées, financées ou hébergées. C'est pourquoi il n'y a quasiment aucun producteur de pneus qui ne soit rattaché à une des cinq entreprises mères citées précédemment.

Michelin est une entreprise française qui réalise des produits pour tout type de véhicule (automobiles, camions, deux-roues, avions, engins de génie civil et agricole, etc.), c’est une multinationale cotée au CAC 40. En 2012, Michelin était le second fabricant mondial de pneumatique.

Le groupe Michelin utilise plus de deux cents composants pour la fabrication d'un pneu, ces composants se divisent en cinq groupes (caoutchouc naturel, caoutchouc synthétique, noir de carbone et silice, câbles métalliques et fibres textiles, agents chimiques).

Le processus de fabrication est divisé en trois étapes. L'assemblage est une étape primordiale.

La cuisson est l'étape qui va permettre de faire passer les matériaux du pneu de l’état plastique à l’état élastique (la vulcanisation). Cette étape peut prendre jusqu'à douze heures selon la dimension du pneu. Cette étape va apporter la forme et l'aspect final du produit.

Chaque étape doit faire l'objet de contrôles rigoureux, c'est le contrôle qualité[14], les inspecteurs réalisent un contrôle à l'aide d'une machine spécialisée afin de pallier tous les défauts possibles.

Michelin dispose aussi de marques intermédiaires telles que BF Goodrich, Kleber, Riken.

Bridgestone est un fabricant japonais de pneus fondé en 1931 par Shōjirō Ishibashi au Japon.

Les matières principales utilisées dans la fabrication des pneus sont :

- le caoutchouc naturel (issu du latex produit par l'hévéa) ;

- le caoutchouc synthétique ;

- le nylon ;

- le polyester ;

- le noir de carbone ;

- les fils d'acier.

D'autres matériaux peuvent être ajoutés afin d'améliorer la résistance du pneu et de le rendre plus performant (fils de textile, fils métalliques, etc.).

Préparation des pneus Bridgestone

La première étape consiste à mélanger le caoutchouc naturel (20 %), le caoutchouc synthétique (80 %), et colorer le pneu avec du noir de carbone et d'autres ingrédients. Les bandes obtenues sont malaxées, compressées, étirées entre des rouleaux mécaniques jusqu’à devenir parfaitement lisses. Cette matière est ensuite complétée par les autres composantes d’une gomme : le butyle, qui en constitue la bande intérieure, mais aussi deux calandres, en textile et en acier, qui constituent des couches de renfort, et la bande de roulement (directement en contact avec la route).

Assemblage des composants

Cette étape consiste à assembler les différents matériaux, elle est réalisée à l'aide de deux procédés (le boudinage et le calandrage). Pour cette étape, Bridgestone utilise un tambour pour assembler les différents éléments. Les matériaux sont positionnés sur le tambour à la taille du pneu souhaité. La semelle du pneu et les flancs sont fabriqués par le boudinage et les plis composés de nylon (ou de polyester) enrobé de caoutchouc sont fabriqués à l'aide du procédé de calandrage.

À la troisième étape, les différentes composantes sont assemblés dans un ordre spécifique afin d'assurer la qualité du produit fini. Lorsque l'assemblage des composantes est réalisé, une pression est exercée pour étirer le pneu dans son ensemble.

Vulcanisation et moulage du pneu

C'est la phase au cous de laquelle le pneu est chauffé à une température élevée. Le pneu est ensuite placé dans un moule, pour lui donner sa forme finale, le marquage du pneu est effectué sur un flanc. Quand la cuisson arrive a son terme, le pneu doit être inspecté notamment pour vérifier sa performance.

Contrôle qualité

Les procédés sont toujours les mêmes, pour les pneus d'hiver ou les pneus d'été. Pour assurer la meilleure qualité possible, le processus de fabrication du pneu doit être réalisé avec exigence et doit être suivi de très près. Pour assurer la sécurité du conducteur, tout au long du procédé de fabrication, les employés techniques effectuent de nombreuses vérifications, plusieurs équipements d'inspection sont mis à leur disposition pour assurer la qualité des produits.

Les marques intermédiaires de Bridgestone (Firestone, Nokian, Lassa, Uniroyal) permettent au groupe d’être présent partout dans le monde car leurs produits répondent à tout type de besoin (neige, pluie, route défectueuse, etc.).

Goodyear Tire & Rubber est un groupe américain fondé en 1898 par Frank Seiberling. En 2014, Goodyear était le troisième fabricant de pneumatiques au monde, après Bridgestone et Michelin. La société fabrique des pneus pour les automobiles, les avions et les poids lourds.

Les grands manufacturiers sont :

- le français Michelin (BFGoodrich, Kléber, Kormoran, Riken, Tigar, Uniroyal (États-Unis), etc.) ;

- le japonais Bridgestone (Dayton, Firestone, Seiberling, Fuzion, etc.) ;

- l'américain Goodyear (Kelly, Debica, Dunlop, Fulda (de), Sava (en), etc.) ;

- l'allemand Continental AG (Barum (en), Viking, Gislaved, General, Euzkadi, Semperit, Uniroyal (Europe), Matador, Mabor, etc.) ;

- l'italien Pirelli (Ceat, Amtel, etc.).

Il existe également de nombreux autres manufacturiers, notamment asiatiques (Hankook, Kumho, Toyo, Yokohama, Triangle, etc.). Parmi les manufacturiers européens de pneus d'hiver, on trouve Vredestein aux Pays-Bas et Nokian en Finlande.

Liste de fabricants de pneus

| Marque | Maison mère | Nationalité | Date de création |

| Michelin | Michelin | 1889 | |

| Bridgestone | Bridgestone | 1931 | |

| Continental | Continental AG | 1871 | |

| Cooper | Cooper Tire & Rubber Company | 1913 | |

| Dunlop | Goodyear | 1888 | |

| Pirelli | Pirelli | 1922 | |

| Firestone | Bridgestone | 1900 | |

| Fulda (de) | Goodyear | 1900 | |

| General Tire | Continental AG | 1915 | |

| Goodyear | Goodyear | 1898 | |

| Hankook | Hankook | 1941 | |

| IRC Tire | Inoue Rubber Co., Ltd. | 1926 | |

| Laufenn | Hankook Tire | 2014 | |

| Kléber | Michelin | 1945 | |

| Kumho | Kumho Asiana Group | 1960 | |

| Metzeler | Pirelli | 1863 |

Fabricants des pays émergents

| Marque | Maison mère | Nationalité | Date de création |

| Apollo Tyres | Indépendant | 1972 | |

| Casumina (en) | Indépendant | 1976 | |

| Fate | Aluar | 1940 | |

| Ceat | Pirelli | 1924 | |

| Madras Rubber Factory | Madras Rubber Factory | 1946 | |

| Maxxis | Maxxis | 1967 |

Évolution

L'évolution du marché tend vers une « radialisation » (en 2000, environ 60 % des pneus des pays en voie de développement n'utilisent pas la technologie radiale) et une prise en compte environnementale (25 % de la consommation de carburant est due à la fabrication de pneumatiques, recyclage).

De plus les producteurs sont de plus en plus nombreux, les marques chinoises et coréennes s'imposent sur le marché. Cela s'observe à travers les parts de marché de ces derniers. En effet, en 2018, les trois plus grands producteurs, Michelin, Bridgestone et Goodyear ne contrôlent plus qu'environ 45 % du marché mondial, soit une baisse de plus de 10 % sur les années précédentes[15].

Normes liées à la fabrication de pneus en Europe

Le Parlement européen met en place les règles liées à la fabrication de pneumatiques sur le territoire européen.

Homologation des pneus

Marque d’homologation européenne :

Les pneus qui respectent les normes européennes relatives au bruit de roulement, adhérence au sol mouillé et à la résistance au roulement portent le code S1WR1 à la fin de leur numéro d’homologation : celui-ci est composé de la lettre E associée à un chiffre correspondant au pays de production. Les deux chiffres suivants donnent le type de véhicule destiné au pneu, enfin, les quatre chiffres suivants représentent le numéro d’homologation.

Exemple de marque d’homologation : E2 024567 S1WR1.

Homologation par type : Directive 92/35/CEE : réglementation technique émanant de l’ONU[16].

Elle rend les marquages obligatoires par le fabricant : marque, dimensions, structure du pneu, catégorie de vitesse, capacité de charge, indication pour pneus neige, date de fabrication, marquage spécifique pour pneus sans chambre à air (en anglais : tubeless), pneus renforcés.

Homologation bruit : Directive 2001/43/CE

Réglemente le bruit du roulement, la résistance au roulement ainsi que l’adhérence au sol mouillé.

L’ensemble des pneus homologués à partir d’août 2003 sont soumis à la réglementation relative aux nuisances sonores[17].

Numéro de marquage : |ey| . . . . . . - S

Tous les producteurs de pneus sont donc obligés d’inscrire les deux marques d’homologation sur les flancs de chaque pneu produit. (Homologation par type et homologation nuisance sonore.

Étiquetage des pneumatiques

La législation européenne impose, depuis le , un étiquetage des pneumatiques des véhicules de tourisme et les utilitaires, à la suite d'une loi votée en [19].

A partir du , une nouvelle étiquette remplace la précédente[20]. Celle-ci comporte :

- L'inclusion d'un code QR;

- Le nom du fabricant;

- Le type de pneu;

- Les dimensions du pneu, par exemple 195/65R15 91H;

- Le classement du pneu (C1[21], C2 ou C3) ;

- La classe d’efficacité en carburant et coefficient de résistance au roulement, sur une échelle de A à E (les lettres F et G ont été supprimées);

- La classe d’adhérence sur sol mouillé, sur une échelle de A à E (les lettres F et G ont été supprimées);

- La classe (A, B ou C) et valeur mesurée du bruit de roulement externe en décibels;

- Optionnellement, si le pneumatique satisfait aux valeurs minimales de l’indice d’adhérence sur la neige, l'étiquette possède le second pictogramme dans le bas de l'exemple;

- Optionnellement, si le pneumatique satisfait aux valeurs minimales de l’indice d’adhérence sur le verglas, l'étiquette possède le troisième pictogramme dans le bas de l'exemple;

- Dans le coin en bas à droite, le numéro de série du règlement.

Normes liées aux pneus dans l'aviation

Il existe des normes d’homologation des matériaux utilisés pour les pneus dans l’aviation très complexes, ainsi lorsqu'un pneu est homologué pour un avion, il l’est pour l’ensemble du cycle de vie de l’avion sachant que celui-ci peut durer plusieurs décennies.

Impact écologique

La production de caoutchouc naturel avec la monoculture d'hévéa est une importante cause de destruction environnementale : déforestation, utilisation de pesticides... (en particulier au Cambodge[22] et en Asie du Sud-Est) ; c'est pourquoi un accord européen interdit depuis décembre 2022 l'importation de produits issus de la déforestation dont le caoutchouc[23]. De plus, la production de caoutchouc synthétique, comme la production du plastique, utilise beaucoup de combustibles fossiles (pétrole...).

Plus de 800 millions de pneus sont fabriqués par jour, et chaque année près de 42 millions de tonnes de pneus sont recensées en décharge publique, en sachant qu’un pneu se dégrade à partir de quatre cents ans[24].

90 % de l'impact écologique d'un pneu a lieu pendant la phase d'usage : la résistance au roulement de celui-ci augmente la consommation en carburant du véhicule. L'enjeu environnemental pour la Commission européenne ainsi que les fabricants de pneus est donc de limiter la résistance au roulement des pneus afin de limiter leur impact écologique.

Afin de limiter l’impact écologique de la production, il a été nécessaire d’appliquer des contraintes à celle-ci.

Contraintes écologiques

Depuis 2001, la décharge publique de pneus est interdite par directive européenne.

La Commission européenne a aussi pour objectif d’améliorer les pneus afin de limiter l’émission de dioxyde de carbone par les voitures : en effet, un pneu efficace permet d’économiser 10 % de carburant.

Filière de recyclage

Les plus grands fabricants de pneumatiques, incluant Bridgestone, Continental, Goodyear, Michelin et Pirelli, ont décidé ensemble de former Aliapur, une société de récupération et de revalorisation des pneus usagés en granulats utilisés comme combustible ou pour le rechapage des pneus usagés[25].

Pneus « verts »

Ces pneus à moindre impact environnemental, aussi appelés pneus « energy saver », limitant la consommation de carburant, sont devenus le terrain de compétition des producteurs de pneus. Ils sont composés en grande partie de silice[26].

Michelin a lancé un pneu Vert Energy : un pneu à faible résistance au roulement (lancé en 1991), puis le pneu Energy saver, permettant d’économiser 0,2 L de carburant aux 100 km.

En 2001, Goodyear a lancé le pneu utilisant la technologie brevetée BioTRED (subventionnée par la Commission européenne), il est composé d’amidon de maïs permettant une résistance au roulement plus faible afin d’économiser du carburant.

En 2017, Michelin a annoncé le projet d'un pneu appelé « Vision concept »[27], dont la structure externe serait composée d'un matériau recyclable et biodégradable (composé de bois, de papier, de bambou et d'écorces de fruits). Il s'agit néanmoins d'un prototype qui semble très loin d'une production en série, sa commercialisation n'étant pas prévue avant 2030 par la firme. Par ailleurs sa conception s'apparente plus à une roue à structure spongieuse qu'à un pneumatique au sens étymologique du terme.

Notes et références

- « Trouvez le bon pneu », sur www.michelin.fr (consulté le )

- José Roldan Viloria, Pneumatique industrielle, Dunod, , 288 p.

- Ces fibres métalliques sont caractérisées comme étant l'armature.

- « La fabrication du pneu », sur toutsurlepneu.michelin.com (consulté le )

- Jacques Faisandier, Mécanismes hydrauliques et pneumatiques, Dunod, , 736 p.

- « Dossier réparation » [PDF], sur planete-pneus.fr, Les professionnels du pneu, (consulté le )

- David Morcrette, « Les pneus motos », sur Le Repaire des Motards, (consulté le ).

- « Tout sur les pneus avion », Le Repaire des Motards, (lire en ligne, consulté le )

- Fabrice Gliszczynski, « Les pneus d’avions, l'increvable business de Michelin », La Tribune, (lire en ligne)

- BFGoodrich, « Comment lire le marquage d'un pneu ? Dimensions & caractéristiques marquage pneumatique », sur BFGoodrich (consulté le )

- « Guide du pneumatique - Fonctions des pneus – Hankook France », sur www.hankooktire.com (consulté le )

- « Le marché du pneumatique », Primederisque.com, (lire en ligne, consulté le )

- « Fabricants de pneumatiques mondiaux : revenus 2017 – Statistique », sur Statista (consulté le )

- Lire en ligne, sur www.lamontagne.fr

- « Le marché du pneumatique devient de plus en plus émietté », Le Monde.fr, (lire en ligne, consulté le )

- « Directive 92/23/CEE du Conseil, du 31 mars 1992, relative aux pneumatiques des véhicules à moteur et de leurs remorques ainsi qu'à leur montage », sur www.legifrance.gouv.fr (consulté le )

- « Directive européenne n° 2001-43 du 27 juin 2001 2001/43/CE du Parlement européen et du Conseil du 27 juin 2001 modifiant la directive 92/23/CEE du Conseil relative aux pneumatiques des véhicules à moteur et de leurs remorques ainsi qu'à leur montage », sur www.legifrance.gouv.fr (consulté le )

- Étiquette des pneumatiques : qu'est ce qui change au 1er mai ?, Caradisiac, (consulté le ).

- Règlement (CE) no 222/2009 du Parlement européen et du Conseil du 25 novembre 2009 sur l’étiquetage des pneumatiques en relation avec l’efficacité en carburant et d’autres paramètres essentiels [PDF], Europa, 22 décembre 2009.

- Journal officiel de l'Union européenne, « Règlement (UE) 2020/740 du Parlement européen et du Conseil du 25 mai 2020 sur l'étiquetage des pneumatiques en relation avec l'efficacité en carburant et d'autres paramètres modifiant le règlement (UE)2017/1369 et abrogeant le règlement (CE) nº 1222/2009 », sur eur-lex.europa.eu, (consulté le ).

- Les pneumatiques de la classe C1 correspondent aux «pneumatiques pour voitures particulières» selon la norme ISO 4000-1:2010.

- Comment le marché du pneu met en danger la faune et la flore du Cambodge, Gavroche Thaïlande n°248, page 67, traduction d'un article de Zsombor Peter du The Cambodia Daily par Aliénor Simon d'Alterasia.org, juin 2015.

- « Accord européen pour interdire l'importation de produits issus de la déforestation », Le Monde,

- consoGlobe, « Pneu(s) et pneumatique », Encyclopédie,

- « Les impacts du pneu sur l’environnement », sur Aliapur,

- « Quels sont les avantages des pneus verts ? », sur Futura-Sciences (consulté le )

- « Groupe Michelin – Concept Vision », sur michelin.com (consulté le )

Voir aussi

Articles connexes

Liens externes

- Schéma détaillé d'un pneu, sur infovisual.info.

- Roues et pneumatiques dans l'aviation, L'avionnaire.