Fabrication de la bière

La fabrication de la bière consiste à produire une boisson alcoolisée par la fermentation d'un moût de céréales dont les sucres complexes ont été rendus fermentescibles.

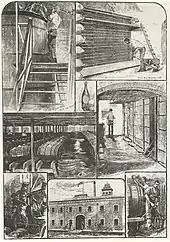

Brassée jadis dans chaque maison de façon artisanale, la bière est aujourd'hui fabriquée à diverses échelles dans des brasseries, par des maîtres brasseurs.

Composition de la bière

- eau : absolument de très bonne qualité. Il en faut six à huit litres pour fabriquer un litre de bière ;

- malt : en général de l’orge germé caramélisé, parfois du froment ou du seigle ;

- houblon : pour l'amertume, les arômes, l'aseptisation et la digestibilité ;

- levures : permettent la fermentation alcoolique mais donnent aussi le goût et le parfum ;

- grains crus (éventuellement) : maïs, riz, seigle, avoine, épeautre ;

- succédanés (éventuellement, mais pas dans la "bière" à proprement parler si l'on se réfère au Deutsches Reinheitsgebot) : glucose, saccharose, Invertase, maltodextrine, dextrose.

L'eau

L'eau est une des composantes les plus importantes dans la fabrication de la bière. La pollution des approvisionnements en eau étant de plus en plus préoccupante pour les brasseurs, ces derniers attachent une attention toute particulière à la qualité de l'eau. Elle doit, avant tout, répondre aux normes fixées par l'OMS. Cependant, la composition de l'eau est variable, on peut y trouver une grande diversité d'ions en différentes proportions. La densité de l'eau en ions peut influer plus ou moins sensiblement sur le déroulement de certaines étapes de la fabrication de la bière. Par exemple, la présence d'ions NO3− est néfaste au travail des levures. Au contraire, les ions Ca2+ y sont propices. Certains ions influencent également le goût définitif du produit (Na+, SO42−, etc.).

Pour éviter les éventuels désagréments tout en favorisant d'autres paramètres, l'eau peut être traitée de différentes manières :

Le houblon

Le houblon (Humulus lupulus) est une plante vivace grimpante à tige volubile de la famille des Cannabinacées, dont les inflorescences des plants femelles produisent une résine jaunâtre, appelée lupuline, qui donne son amertume à la bière. Le houblon était, jadis, principalement utilisé pour ses vertus conservatrices. Son utilisation, de nos jours, relève plus d'une volonté de préserver une certaine tradition dans la fabrication de la bière.

Les houblons les plus réputés proviennent de Tchéquie et de l'ouest de la Slovaquie. La principale variété en est le Saaz. Il existe également d'autres variétés de bonne qualité en Allemagne (Hallertau, Spalt, Tettnang) et en Croatie (Styrie), ainsi qu'en Alsace (Strisselspalt).

On assiste, aujourd'hui, à une explosion de la demande en houblon américain (Amarillo, Citra, Centennial, etc.) qui engendre une pénurie depuis les récoltes de 2015.

Les cônes de houblons sont en général séchés puis broyés et compressés sous la forme de pellet. Le plug est un disque épais de cônes non broyés. Les cônes séchés sont parfois utilisés tels quels (souvent pour le houblonnage à cru).

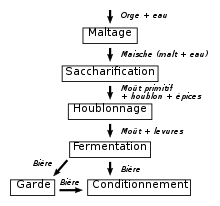

Fabrication en cinq grandes étapes

Le concept de base est simple : des levures transforment les sucres en alcool, et le taux de cet alcool finit par tuer ces levures une fois atteint une certaine concentration. Dans la pratique, quantité d'interventions en cours de processus aboutissent à la grande variété de bières existantes.

Le maltage

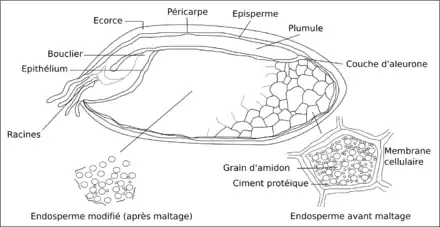

Le principe du maltage consiste à reproduire le développement naturel du grain d'orge afin qu'il produise certaines enzymes nécessaires à la transformation de l'amidon en sucres (saccharification), et donc, à la fabrication d'alcool lors de la fermentation. Il peut être précédé ou suivi d'une torréfaction. Le maltage se déroule en quatre étapes :

- le trempage, qui consiste à mettre l'orge à tremper pendant une dizaine d'heures.

- la germination, qui est la période durant laquelle l'orge va commencer à germer, et donc, produire des enzymes telles que l'amylase. Cette étape dure environ une cinquantaine d'heures, variable en fonction de l'orge, et donne naissance à ce que l'on appelle le « malt vert ».

- le touraillage, qui consiste à sécher le malt vert (son humidité passe de 45 % à 4 %) dans un four à air à une température de 40 °C durant une trentaine d'heures. Lors de cette étape, le malteur effectue un « coup de feu » où le malt vert est chauffé jusqu'à atteindre une température comprise entre 85 °C et 105 °C durant 1 à 4 heures. Cette étape est cruciale car c'est la durée du « coup de feu » qui va déterminer la couleur de la robe de la bière. De même, le taux d'humidité va jouer sur l'arôme de caramel.

- le dégermage, qui consiste à débarrasser le malt de ses radicelles.

À l'issue de cette étape, le « malt » peut être conservé près d'un an.

De nos jours, le maltage est effectué par un malteur plus souvent que par le brasseur lui-même.

Le brassage

Le brassage, appelé aussi saccharification, consiste à transformer les sucres complexes (amidon) contenus dans le grain en sucres simples fermentescibles, grâce à l'action des enzymes du malt, activées par chauffage.

On concasse grossièrement le malt avant de l'hydrater avec de l'eau ce qui forme la « maische ». Ce mélange va ensuite être chauffé, il existe trois principales techniques :

- la décoction : on retire une partie du brassin que l'on porte à ébullition avant de l'incorporer à la maische, on appelle cela une « trempe ». Plusieurs trempes sont pratiquées afin d'augmenter graduellement la température. Cette technique est utilisée pour la fermentation basse.

- l'infusion par palier : on chauffe l'eau avec la maische, ou on incorpore à intervalle régulier de l'eau très chaude. C'est une méthode très flexible et précise.

- l'infusion simple : on chauffe de l'eau que l'on incorpore au malt.

On extrait ensuite le « moût primitif » de la maische en filtrant et en percolant avec de l'eau chaude (comme pour du café) dans une cuve spéciale appelée « cuve filtre ». Le résidu solide s'appelle la « drêche » et est recyclé pour nourrir le bétail.

L'aromatisation ou houblonnage

C'est à cette étape que l'on incorpore le houblon et parfois des épices. Le mélange est porté à ébullition. L'ébullition est propice à l'apparition des saveurs amères. L'amertume provient essentiellement d'une résine jaunâtre produite par les cônes femelles du houblon : la lupuline.

Cette étape est réalisée durant la « cuisson » du moût. L'ébullition a pour principal intérêt de détruire les enzymes dont le rôle est alors terminé.

La fermentation

La fermentation est une étape cruciale dans la fabrication de la bière. Cette fermentation se décompose en deux stades : la fermentation principale, qui dure de 3 à 10 jours à une température de 18 à 26 °C et la fermentation secondaire (haute ou basse), dépendant des levures utilisées et de la température de fermentation.

La fermentation est l'étape à laquelle on ajoute des levures afin de produire l'alcool. Le « levain » est la quantité de levure nécessaire pour ensemencer tout ou partie du moût destiné à la fermentation. Il existe trois principales méthodes de fermentation :

- la fermentation basse : elle se déroule à une température comprise entre 5 °C et 14 °C. L'une des levures utilisée est la Saccharomyces pastorianus. Cette fermentation dure une dizaine de jours. À la fin de la fermentation, les levures coulent au fond de la cuve, d'où le nom de fermentation basse. Il s'agit d'une fermentation caractéristique des lagers.

- la fermentation haute : elle se déroule à une température comprise entre 15 °C et 20 °C. L'une des levures utilisées est la Saccharomyces cerevisiae. Cette fermentation dure de 4 à 8 jours. Au contraire de la fermentation basse, les levures migrent à la surface du brassin, d'où son nom. Il s'agit d'une fermentation caractéristique des Ales.

- la fermentation spontanée : elle se déroule sans ajout de levures cultivées, seulement par contamination « sauvage » de levures et bactéries en suspension dans l'air ambiant. Les levures retrouvées sont la Brettanomyces bruxellensis et la Brettanomyces lambicus qui sont endémiques à la vallée de la Senne (région de Bruxelles) et de la région de Pajottenland. Il s'agit d'une fermentation caractéristique des lambics.

Enfin, beaucoup plus rare, il existe également une fermentation mixte[N 1]

La fermentation est généralement (sauf pour les blanches) suivie par une « clarification » qui permet de retirer les levures et les impuretés. Outre la garde qui permet une décantation des particules de levures, protéines coagulées et résidus de houblon, certaines brasseries utilisent des filtres micrométriques à diatomées ou encore une centrifugeuse.

La bière peut subir une pasteurisation afin de s'assurer d'un produit aseptisé et stable. Cela concerne notamment les bières industrielles.

Le conditionnement

Une fois le produit final atteint, il faut absolument éviter tout contact avec des agents pathogènes et avec l'oxygène afin de minimiser la dégradation de la bière. Ainsi, la bière est stockée dans des réservoirs réfrigérés avec une contre pression de CO2. Après une certaine période de « garde », la bière est soutirée et conditionnée en fûts (pression), en bouteilles ou en canette en aluminium. Le remplissage des divers contenants se fait sous vide d'air avant ou après la pasteurisation. Afin d'allonger le temps de conservation, de nombreux brasseurs ont recours à la pasteurisation en bouteille.

Dans le cas de bières artisanales ou de microbrasseries, la bière est dite « sur lie » ou refermentée. En effet, la gazéification (« carbonatation ») de la bière se fait naturellement avec des levures actives dans la bouteille, procédé qui ne permet pas la pasteurisation. Les levures inactives se déposent dans le fond de la bouteille formant une lie.

Chaîne d'embouteillage d'une brasserie australienne (1945).

Chaîne d'embouteillage d'une brasserie australienne (1945). Fût de Kriek.

Fût de Kriek. Fûts industriels en aluminium (brasserie Lindemans).

Fûts industriels en aluminium (brasserie Lindemans). Fûts en bois spécifiques aux lambics.

Fûts en bois spécifiques aux lambics.

La quantité d'énergie nécessaire à la fabrication de la bière

Selon une étude de l'Agence de l'Environnement et de la Maîtrise de l'Energie (ADEME) réalisée en 2012 dans le cadre d'une analyse de la consommation énergétique de la brasserie Meteor, la fabrication d'un hectolitre de bière nécessite une consommation d'énergie équivalente à 45,9 kWh. Des solutions peuvent être mises en place pour réduire l'impact énergétique comme la production de biogaz à partir de la fermentation des résidus d'orge ou encore la captation du CO2 émis dans les cuves de fermentation pour gazéifier d'autres boissons. Certaines brasseries ont également réutilisé les drêches pour nourrir le bétail.

Notes et références

Notes

- Averie Swanson, maîtresse brasseuse américaine, pratique cette méthode dans des brasseries artisanales à Austin et Chicago.

Références

Voir aussi

Articles connexes

Bibliographie

- Claude Boivin, La bière. Son histoire, sa fabrication et sa dégustation, Lac Beauport, Arion Éditions, , 133 p. (ISBN 2-923300-11-4)

- Claude Bourgeois, La bière et la brasserie, Paris, Presses Universitaires de France, , 127 p. (ISBN 2-13-048911-7)

- Gaston Dejonghe, Traité complet, théorique et pratique, de la fabrication de l'alcool et des levures, Lille, impr. de Le Bigot frères, 1899-1903, 3 vol. in-8° , fig. et pl. (BNF 30311525, lire en ligne).

- Jean-François Simard, Comment faire de la bonne bière chez soi, [détail de l’édition]

- Jean Sunier, La fabrication de la bière, Montréal, Alliage éditeur, , 238 p. (ISBN 2-921327-60-0)

- (de) Wolfgang Kunze, Technologie Brauer und Mälzer, Berlin, VLB Berlin, 1re éd. en 1961, 8e éd. en 1998, 844 p. (ISBN 978-3-921690-37-6, présentation en ligne)Traduit en anglais (Technology Brewing and Malting, 3e éd. en 2004), chinois, russe (Технология солода и пива, 2e éd. en 2003), polonais, hongrois, serbo-croate et espagnol (Tecnología para Cerveceros y Malteros, 1re éd. en 2006).