Usine à gaz

Une usine à gaz est une usine produisant du gaz manufacturé, ou gaz de ville, généralement à partir de charbon[1] (et plus particulièrement de houille, le gaz de houille, mais des expériences de gaz de bois, gaz d'huile, gaz de résine, gaz de pétrole, gaz de tourbes, gaz portatif comprimé, gaz à l'eau et gaz à l'air, etc. seront aussi réalisées avec plus ou moins de succès). L'industrie du gaz a connu une forte expansion en Europe aux XIXe et XXe siècles. Des usines de taille importante font alors leur apparition dans le paysage industriel qui marquèrent l'imaginaire collectif[2] - [3] - [4]. Les immenses carcasses métalliques des gazomètres nécessaires au stockage du gaz obtenu se voient alors de très loin et forment des repères incontournables dans le paysage. Ces usines ont généré de fortes pollutions industrielles, en partie liées aux résidus de la combustion du charbon[5]. L'exploitation du gaz naturel, beaucoup plus calorifique, a progressivement rendu les usines à gaz obsolètes, mais les gazomètres associés aux usines ont parfois été réutilisés pour le gaz naturel.

En France, la dernière usine à gaz, celle de Belfort, en Franche-Comté ferme en 1971.

Des vestiges industriels ont été conservés dans certaines régions mais le plus souvent les usines ont été détruites[6]. En France à la fin du XXe siècle, une politique de réhabilitation des anciens sites fortement pollués a été menée par les pouvoirs publics et Gaz de France[7].

La complexité de la tuyauterie des usines à gaz était proverbiale. L'expression « usine à gaz » subsiste donc dans le langage courant comme un terme péjoratif désignant un système lourd et complexe, peu maniable et/ou peu compréhensible.

La découverte du gaz manufacturé

La propriété de la découverte du gaz de ville, aux alentours de 1800 a fait débat à l'époque. Elle se trouve partagée entre le français Philippe Lebon (gaz de bois ou gaz hydrogène), l'anglais William Murdoch (gaz de houille ou gaz hydrogène carboné), l'allemand Frédéric-Albert Winsor, le limbourgeois Jan Pieter Minckelers qui est le seul à ne pas lui avoir donné de suites industrielles. Il semblerait que sa fabrication et son exploitation comme éclairage avaient été réalisées bien avant à l'abbaye de Culross (en:Culross Abbey), en Écosse où l'on s'en servait dans des vases[8].

Les premiers appareils

La distillation[9] effectuée par Lebon sur le bois est réalisée à une température que l’on peut estimer (Lebon ne l’ayant jamais mesurée) à 550 – 650 °C. Compte tenu de la technique de chauffage de ses cornues, il est certain que l’homogénéité de cette température était loin d’être assurée au sein du milieu réactionnel. Lebon ne pût donc produire qu'un gaz contenant beaucoup d'impuretés[10].

Les expériences sur le gaz de bois sont vite abandonnées au profit du gaz de houille : les premiers appareils conçus par Frédéric-Albert Winsor ou par William Murdoch ne produisaient qu'une fumée épaisse que l'on allumait et qui prenait le nom de gaz d'éclairage (gas light).

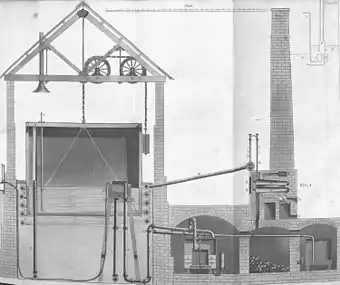

Ces appareils consistaient en une espèce de poêle, ou fourneau portatif, dans lequel on introduisait verticalement une cornue qui se posait sur un trépied de fer battu et qui envoyait le gaz dans un condenseur divisé en trois compartiments superposés :

- l'un supérieur contenant de l'eau

- l'autre au milieu contenant une solution de potasse caustique, composée d'environ deux parties de potasse et de seize parties d'eau, ou d'un mélange de chaux vive et d'eau, à la consistance d'une crème très-légère

- le troisième, au-dessous, restant vide pour recevoir le goudron que l'on soutirait au moyen d'un robinet, pour que le gaz se rendît ensuite dans le gazomètre, où il n'arrivait qu'après avoir traversé une multitude de petits trous formés à un coude recourbé dans l'eau de la cuve et «où, plus sa surface était divisée, mieux le gaz se lavait et se purifiait[8].

La première usine à gaz d'Accum

La première usine à gaz, est réalisée en 1812, par le chimiste allemand Friedrich Accum sur Curtain Road à Londres pour compte de la Gas Light and Coke Company.

En 1815, Accum publie "Description of the Process of Manufacturing Coal-Gas". Dans l'introduction, il compare les nouvelles usines de gaz avec les compagnies des eaux, qui opèrent à Londres depuis le début du XVIIIe siècle : « Grâce au gaz, il sera possible d'avoir la lumière dans toutes les pièces, comme c'est le cas actuellement pour l'eau ». Lorsque ce livre est traduit en allemand à Berlin en 1815, une note explicative doit être ajoutée, aucune compagnie des eaux n'y existant encore : « Il y a beaucoup de demeures privées en Angleterre dans lesquelles on trouve des tuyaux dans les murs, de telle manière que dans presque toutes les pièces, il suffit d'ouvrir un robinet pour avoir de l'eau[11]. »

Au début de l'exploitation du gaz de houille, les conditions de travail dans les usines étaient épouvantables. Le procédé de fabrication étant discontinu, le déchargement du coke des cornues et le chargement de la houille avaient lieu à chaud. À sa sortie le coke s’enflammait ; il fallait l’éteindre avec des seaux d’eau. Tout y était, chaleur, poussières, vapeurs irritantes, toxiques et cancérigènes[10].

Dans un premier temps des usines à gaz (ou usines à cornues) sont construites pour produire le gaz de houille, la revente du coke, sous-produit de la fabrication du gaz, est suffisant à payer la houille. Dans un second temps, l'approvisionnement en gaz se fit auprès des cokeries. Le gaz était devenu un sous-produit de la fabrication du coke. Ce développement des cokeries fut favorisé par l'essor de la carbochimie à partir de 1920 et la valorisation de nouveaux sous-produits du coke : benzol, hydrogène, éthylène[12].

Une usine à gaz de houille vers 1970

Une usine à gaz est constituée d'un immense bâtiment sans fenêtre, contenant un ensemble de fours continus, construit en brique réfractaire à base de silicium. Une chambre de distillation peut contenir 10 tonnes de houille. Ses parois sont parcourues par une série de canaux dans lesquels on fait circuler des gaz surchauffés provenant d'une combustion séparée du coke. C'est à 300 °C qu'apparaissent les premières vapeurs mais la température de régime donnant le meilleur rendement se situe entre 1 000 et 1 100 °C. À mesure que la houille se distille, le coke se concentre dans le bas du four. Il est récupéré périodiquement, tandis qu'une nouvelle charge de houille vient compléter l'espace devenu libre, en haut de la chambre de distillation.

La chambre de distillation contient alors un gaz jaune vif. Ce gaz est soumis alors à une longue suite de traîtements à l'issue desquels sont récupérés, le goudron et le benzène, de la naphtaline (hydrocarbure solide), l'ammoniac sous forme de sulfate d'ammonium (utilisé comme engrais), l'hydrogène sulfuré. À la sortie, il ne reste plus que le gaz [13].

Voici détaillé sa composition:

| En volume | En poids | |

|---|---|---|

| dihydrogène (H2) | 50 % | 8,4 % |

| méthane (CH4) | 32 % | 41,6 % |

| monoxyde de carbone (CO) | 8 % | 18,8 % |

| éthylène et autres hydrocarbures | 4 % | 9,4 % |

| diazote | 3 % | 7,1 % |

| gaz carbonique | 2 % | 7,4 % |

| benzène et produits aromatiques | 1 % | 7,3 % |

Notes et références

- Selon « Les utilisations du charbon », sur le site planete-energies.com, le méthane est obtenu par traitement du coke lui-même issu du charbon.

- Serge Paquier, Jean-Pierre Williot, L’industrie du gaz en Europe aux XIXe et XXe siècles, éditions Peter Lang (ISBN 90-5201-937-1), p. 462.

- André Lothe, tableau représentant une usine à gaz.

- Cécile Katz, Jean-Pierre Elie, Dominique Hervier, Pierre Tourneboeuf, Seine-Saint-Denis : Territoire d'usines, Creaphis éditions, 2003, 216 p. (ISBN 2913610307 et 9782913610309) [lire en ligne], p. 24.

- Suren Erkman, Vers une écologie industrielle, éditions Charles Léopold Mayer (ISBN 2-84377-088-2), p. 133.

- L'usine à gaz de Tours.

- Transmission de sites d'anciennes usines à gaz – Approches technique, économique et juridique, Gaz de France, 19 mars 2008.

- Désiré Magnier Nouveau manuel complet de l'éclairage au gaz, ou Traité élémentaire et pratique à l'usage des ingénieurs, directeurs, etc. Librairie encyclopédique de Roret, 1849 (Livre numérique Google)

- Les opérations de distillation décrites dès le XVIIIe siècle doivent plus justement être appelées pyrolyse, craquage thermique ou Cokéfaction (en:Destructive distillation).

Dans l'acceptation moderne, la pyrolyse est la décomposition d'un composé organique par la chaleur pour obtenir d'autres produits (gaz et matière) qu'il ne contenait pas. La distillation est lui un procédé de séparation constituants d'un mélange homogène dont les températures d'ébullition sont différentes. - LES DÉBUTS OBSCURS DU GAZ D’ÉCLAIRAGE sur un site consacré à la chimie

- Pour l'édition allemande, voir : Praktische Abhandlung über die Gaserleuchtung, Ausgabe Berlin o. J. (1815), cited by Schivelbusch, Lichtblicke, p. 33.

- L'industrie du gaz en Europe aux XIXe et XXe siècles : l'innovation entre marchés privés et collectivités publiques. Peter Lang, 2005 Livre numérique Google

- Tout l'Univers. Volume 13. Hachette/Le livre de Paris 1975

Voir aussi

Bibliographie

- Michael Webber, « Que faire des usines à gaz », Pour la science, no 528, , p. 50-58