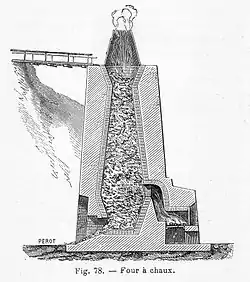

Four à chaux

Le four à chaux ou chaufour est une catégorie de four à calcination dans lequel on transforme le calcaire en chaux par calcination et accessoirement où l’on cuit la céramique. C'est généralement un ouvrage vertical fixe et ouvert par le haut, mais on trouve également des fours horizontaux et rotatifs.

La fabrication de la chaux constitue l'art du chaufournier.

Principe

La chaux est obtenue par calcination d'une pierre calcaire à environ 900 °C, dans des fours à chaux, opération pendant laquelle du dioxyde de carbone (CO2) et de l'oxyde de calcium (CaO, aussi appelé « chaux vive ») sont produits. Cette dernière prend l'apparence de pierres pulvérulentes en surface.

L'opération suivante consiste à hydrater (« éteindre ») ces pierres par immersion dans l'eau. Cette réaction très exothermique transforme le CaO en hydroxyde de calcium (Ca(OH)2) et provoque la dislocation ainsi qu'un foisonnement. Le résultat est une pâte, qui prend le nom de « chaux éteinte ». La présence d'autres composés (argiles…) dans la pierre peut modifier la phase d'extinction, conduisant à produire différents types de chaux (voir chaux).

Cette matière, mêlée éventuellement à des agrégats, est utilisée dans le bâtiment pour la confection d'enduits et de mortiers.

Combustibles

Au XIXe siècle, suivant les localités en France, on emploie pour combustible le bois de corde, le fagot, la bruyère, les houilles sèches, l'anthracite, les lignites et la tourbe et très rarement le charbon de bois. Le coke convient parfaitement à cette cuisson.

La forme des fours varie avec la nature du combustible pour le bois et la bruyère qui brûlent avec une longue flamme, on construit en briques ou autres matériaux aussi réfractaires que possible de vastes chambres, tantôt prismatiques, tantôt cylindriques beaucoup plus hautes que larges, avec une ouverture plus ou moins étroite dans le bas, on les remplit de pierres réduites au volume du petit moellon et de telle sorte que la charge soit portée sur une ou deux petites voûtes construites à sec avec les matériaux de la fournée les plus convenables à cette construction. L'entrée de ces voûtes correspond à celle de l'ouverture ménagée dans le bas du four ; c'est le foyer où se brûle le combustible dont la flamme s'insinuant par les vides des petites voûtes, porte de proche en proche l'incandescence dans toutes les parties du chargement. Le temps qu'exige la cuisson varie selon la qualité du bois de 100 à 150 heures pour un four de 75 à 80 mètres cubes de capacité. C'est par le tassement de la charge arrivé de 1⁄6e à 1⁄5e de sa hauteur que les chaufourniers jugent la cuisson terminée. Chaque mètre cube de chaux exige en moyenne 1,66 stère de bois de corde essence chêne, 22 stères de fagots ordinaires et 30 stères de paquets de genêts ou bruyères. Ces chiffres, on le comprend, peuvent varier par une foule de circonstances dépendant de la qualité du bois, de la grosseur et de la densité de la pierre[1].

Avec les combustibles sans flamme tels que le coke, la houille sèche, et l'anthracite la pierre réduite par le cassage à la grosseur du poing se cuit au contact même du combustible dans des fours de forme ovoïde ou de cône renversé, en entonnoir. Les chargements se font par assises alternatives de pierre et de charbon et par le haut au fur et à mesure que la pierre cuite est retirée par le bas. On brûle en moyenne un tiers de mètre cube de houille sèche ou d'anthracite par mètre cube de pierre. Avec le secours de la vapeur d'eau introduite dans l'air qui alimente la combustion, ces derniers combustibles jettent de longues flammes (gaz à l'eau) et peuvent être employés comme le bois[1].

Fours antiques

L'archéologue Jean-Pierre Adam[2], sur base d’installations de chaufourniers observées dans les pays méditerranéens, qui sont restées assez semblables à celles de l'Antiquité, distingue trois procédés :

- la cuisson au four avec foyer à la base ;

- la cuisson au four par empilement ;

- la cuisson sur aire extérieure.

Fonctionnement d'un four par empilement du XIXe siècle

Les fours à chaux étaient d'imposants fours, de forme cylindrique et avaient une large paroi intérieure le plus souvent revêtue de briques. Grâce à la pierre calcaire qui était réduite en petits morceaux, on pouvait réaliser de la chaux. Le four était alimenté par son ouverture située en haut (appelée le « gueulard ») dont une rampe permettait le plus souvent l'accès. Les chaufourniers alternaient les lits de pierre et de charbon pour le remplir au maximum, et du bois était apporté au pied du bâtiment pour assurer la mise à feu. Le chaufournier devait alors toujours maintenir une température entre 800 °C et 1 000 °C tout en gardant le four rempli au maximum en le réapprovisionnant en pierre calcaire et devait également entretenir le feu. Une fois la cuisson faite, la chaux était récupérée grâce à une ouverture basse du four appelée l'« ébraisoir ». La chaux vive était alors éteinte dans une fosse adjacente à l'aide d'une grande quantité d'eau, le plus souvent à l'aide de canalisations provenant d'une rivière voisine. La chaux éteinte était par la suite placée dans des barils avant d'être utilisée en maçonnerie.

Au cours du XIXe siècle, la chaux est également utilisée en agriculture pour chauler les terres, c'est-à-dire rétablir un PH neutre (autour de 7) de la terre qui a tendance à s'acidifier. Assez vite, à la fin du siècle, l'utilisation des fours à chaux à des fins agricoles périclitera avec l'apparition et le développement d’engrais chimiques. Dans l'Ouest de la France, en Mayenne, cette activité au plus fort de son expansion vers 1864,utilisait 240 fours au charbon et 3 000 ouvriers[3].

Historique

Grâce aux fouilles archéologiques, la datation et les conditions de fonctionnement des fours à chaux gallo-romains[4], mérovingiens[5] sont mieux connues.

Dans le nord de la France, le sol était si riche et productif que pour ne pas en priver l'agriculture, pour extraire la craie, dont celle qui alimentait les fours à chaux, au lieu de faire des carrières à ciel ouvert, des milliers de petites carrières dites « catiches » ou boves ont été creusés sous le sol.

Fours à chaux en Belgique

En Région wallonne, on trouve de nombreux endroits où il est encore possible de voir différents types d'anciens fours à chaux. C'est notamment le cas dans les régions d'Antoing, de Chercq, d'Haccourt, de Jemelle, de Namêche, de Namur et de Tournai ainsi qu'à Theux en Province de Liège.

Fours à chaux en France

L'emplacement des anciens chaufours a été conservé dans des dizaines de toponymes à travers la France : Chaufour-lès-Bonnières, Chaufour-Notre-Dame, Le Fourneau, Forcalquier, Forcalqueiret, etc.

Four à chaux de la Fortinière, La Bazouge-de-Chemeré (Mayenne).

Four à chaux de la Fortinière, La Bazouge-de-Chemeré (Mayenne).

Fours à chaux de Payré, Foussais-Payré (Vendée).

Fours à chaux de Payré, Foussais-Payré (Vendée). Fours à chaux du Rey à Regnéville-sur-Mer (Manche).

Fours à chaux du Rey à Regnéville-sur-Mer (Manche). Four à chaux en pierres sèches à Sainte-Croix-de-Quintillargues (Hérault).

Four à chaux en pierres sèches à Sainte-Croix-de-Quintillargues (Hérault).

Fours à chaux au Québec

Jadis, le Québec était parsemé de fours à chaux, aujourd'hui il en reste très peu, et ils sont majoritairement sur des terrains privés. Les régions détenant le plus de fours à chaux sont : Capitale-Nationale, Chaudière-Appalaches, Mauricie, Bas-Saint-Laurent, Côte-Nord et Lanaudière, bien que d'autres régions en aient.

Fours à chaux en Espagne

Il existe des fours à chaux plus artisanaux qu'on trouve généralement dans les régions calcaires de pays méditerranéens, comme ceux de l'île de Majorque.

Ancien four à chaux dans le ravin d'Azuaje, Grande Canarie.

Ancien four à chaux dans le ravin d'Azuaje, Grande Canarie..jpg.webp) Four à chaux de Velilla del Río Carrión, Castille-et-León.

Four à chaux de Velilla del Río Carrión, Castille-et-León.

Four à chaux modernes

Les fours à chaux n'ont pas disparu, mais ont suivi, comme toute industrie lourde, une course à la taille qui les a raréfiés. On en retrouve encore, destinés à l'alimentation de procédés industriels, dont notamment la sidérurgie.

Autres types de four à chaux

Four annulaire

En 1858, Friedrich Hoffmann brevette un four annulaire destiné à la cuisson des briques et des tuiles. Très populaire et atteignant des dimensions considérables, ce four s'est avéré efficace dans l'opération de calcination. Le four Hoffmann est un anneau divisé en compartiments fixes, et le feu progresse d'un compartiment à l'autre. L'air entre en un point de l'anneau, parcourt les 2/3 de la circonférence en s'échauffant au contact des matières déjà grillées et réagit avec le compartiment chargé en combustible. Les fumées chaudes générées par la combustion continuent leur chemin, restituant leur chaleur aux compartiments suivants qui sont chargés en matière non grillée, avant de s'échapper par la cheminée centrale[6].

Pour la calcination des minerais carbonatés de fer et de zinc, le four Hoffmann permet une économie de combustible allant jusqu'à 50 % par rapport aux fours à cuve à combustible solide. Mais, plus optimisé pour la chauffe que pour l'oxydation, ce four est resté, en tant que four de grillage, assez marginal. Pour cet usage, quelques modifications mineures sont nécessaires car la décarbonatation du calcaire ou des minerais génère un tassement de la charge. Un vide se forme alors entre la voûte et la charge, et les gaz empruntent ce vide au lieu de circuler au sein de la charge. On crée donc des diaphragmes obstruant le tiers supérieur de la voûte, afin de contraindre les gaz à passer au travers de la charge[6].

Grand four ovale de Hoffman, près de Zehdenick.

Grand four ovale de Hoffman, près de Zehdenick.

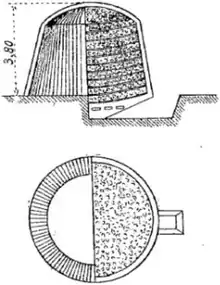

Plan simplifié d'un petit four circulaire de Hoffman.

Plan simplifié d'un petit four circulaire de Hoffman.

Four à tambour rotatif

Les fours à tambours rotatifs destinés à la calcination sont très proches de ceux utilisés en cimenterie : ils mesurent une centaine de mètres de long, font entre 4 et 6 mètres de diamètre et produisent environ 1 000 t de chaux par jour. Ils sont utilisés pour le calcaire d'une granulométrie plus fine que celui destiné au four à cuve : à l'usine à chaux de Flandersbach (de), les fours tambours calcinent le calcaire de 15 à 45 mm alors que les fours à cuves sont dédiés au calcaire entre 70 et 120 mm[7].

À cause de leur rendement thermique défavorable (pour la production de chaux, ils consomment 5 020 à 5 440 MJ/tonne contre 3 350 MJ/tonne pour un four à cuve), leur emploi ne se justifie que dans des cas très précis[8].

Références

- Louis Joseph Vicat, Traité pratique et théorique de la composition des mortiers, ciments et gangues a pouzzolanes et de leur emploi dans toutes sortes de travaux, Grenoble, Imprimerie Maisonville, 1856, lire en ligne.

- Jean-Pierre Adam, La Construction romaine. Matériaux et techniques, 6e éd., Grands manuels picards, 2011.

- Jean STEUNOU, « la mayenne industrielle au 19ème siècle et dans la première moitié du 20ème siècle », La Mayenne, Archéologie, histoire, société d'archéologie et d'histoire de la Mayenne, vol. 31, , p.40-41

- Franck Suméra, « Les fours à chaux gallo-romains de Brétinoust, commune de Sivry-Courtry (Seine-et-Marne) », Revue archéologique du Centre de la France, 36, p. 99-130, 1997.

- Madeleine Châtelet, « Un deuxième four à chaux mérovingien découvert en Alsace : le four de Sessenheim Hecklen (Bas-Rhin) », Revue archéologique de l'Est, t. 54, 2005.

- Emmanuel-Louis Grüner, Traité de métallurgie — métallurgie générale, t. 1, agent et appareils métallurgiques, principe de la combustion, Dunod, (lire en ligne), partie I, p. 233-239

- (de) Thomas Peter, « Ein Blick auf Europas größtes Kalkwerk », Rheinische Post, (lire en ligne)

- Pierre Blazy et El-Aid Jdid, « Métallurgie extractive - Pyrométallurgie », dans Techniques de l'ingénieur, Éditions techniques de l'ingénieur, (lire en ligne)

Annexes

Bibliographie

- Christophe Gerber, Fours à chaux, four à fer et charbonnières dans le Jura bernois, Berne (homonymie), Haupt, , 132 p., relié (ISBN 978-3-258-06459-8)

- Les Fours à chaux en Europe, Maffle, Musée de la pierre,

- Bernard Crenn, Les Fours à chaux des marges armoricaines (1775-fin des années 1930),

- Rémi Froschard, L'exploitation du Calcaire, Vie et Culture - Chroniques d'Histoire Locale, revue locale lorraine,

- Pierre Forissier, Délégué Les maisons paysannes de France Rhône, Fours à chaux du Rhône, conseil général du RhônePré-inventaire du Rhône, 8 chemin de Montauban, 69005 Lyon

.jpg.webp)