Viscosimètre

Un viscosimètre est un appareil destiné à mesurer la viscosité des fluides. Il existe deux types de viscosimètre : les viscosimètres de « process » et les viscosimètres de laboratoire.

Viscosimètre industriel vibrant

Principe de fonctionnement

La partie active du viscosimètre est une tige vibrante animée par une alimentation électrique constante. L'amplitude de la vibration varie en fonction de la viscosité du fluide dans lequel la tige est immergée. Ces viscosimètres de « process » sont pratiques, en effet, n'ayant pas de pièce d'usure, ils ne demandent aucune maintenance. De plus, certaines configurations de viscosimètres vibrants peuvent fonctionner dans des conditions industrielles très difficiles : zone explosive, haute pression 300 bar, haute température 300 °C, haute viscosité 1 000 000 mPa s.

Contrairement aux viscosimètres rotatifs, les viscosimètres de type vibrant sont les mieux adaptés pour des mesures de viscosité industrielle, car ils fonctionnent à haut taux de cisaillement et peuvent mesurer des fluides très visqueux, colmatants et fibreux.

Applications principales

- Contrôle des réactions de polymérisation

- Contrôle de la viscosité des encres en imprimerie

- Contrôle de combustion de fioul lourd

- Contrôle de texture en industrie agroalimentaire

- Contrôle qualité de tout fluide.

Viscosimètre à chute de bille

Le viscosimètre à chute de bille permet de déterminer la viscosité des liquides selon la loi de Stokes. Ce modèle est réservé aux fluides newtoniens transparents.

Viscosimètres à écoulement libre

Le principe est la mesure du temps d'écoulement du produit pour en déduire sa viscosité. L'écoulement étant lent, on n'a accès qu'à la viscosité à taux de cisaillement faible ; en particulier, on ne peut pas déterminer la dépendance entre viscosité et taux de cisaillement.

Coupe normalisée

La mesure la plus simple consiste à déterminer le temps de vidange par gravité d'une coupe normalisée dont le fond comporte un orifice calibré. L'avantage de cette méthode est qu'elle peut être mise en œuvre in situ, qu'elle ne nécessite pas de préparation et utilise un matériel bon marché.

Viscosimètre de Marsh

La principale différence entre le viscosimètre de Marsh et celui à coupe normalisée est qu'il utilise un entonnoir conique de hauteur double de son diamètre et le plus souvent d'un volume d'un litre ou d'un quart de gallon US. Ici aussi, c'est le temps de vidange qui est mesuré.

Description

Le viscosimètre d'Ostwald, nommé d'après Wilhelm Ostwald, est un viscosimètre à capillaire composé d'un tube en U à rayon variable. Dans une des branches verticales du U, se trouve en hauteur une partie plus large en forme de bulbe qui est directement suivi par un capillaire. Le tube reprend sa largeur standard puis effectue la partie courbée du tube. Dans l'autre branche verticale, on trouve un second bulbe, plus large encore, mais, cette fois, situé dans la partie inférieure.

Deux points, situés l'un au-dessus du bulbe supérieur (A), l'autre en dessous de ce même bulbe (B), déterminent un volume connu.

Détermination de la viscosité dynamique d'un liquide

Le but est de mesurer le temps nécessaire à un liquide pour passer du point supérieur A au point inférieur B. Le Δt ainsi obtenu permet de déterminer la viscosité dynamique (η) à taux de cisaillement faible du liquide, connaissant sa masse volumique (ρ) via la loi de Poiseuille.

On obtient alors

où k est une constante propre au viscosimètre fournie par le fabricant, ou devant être déterminée par étalonnage avec un liquide dont la masse volumique et la viscosité sont connues. Cependant, k est une constante uniquement si le liquide est toujours mis au même niveau (point A) au début de chaque manipulation et s'il n'y a pas de bulles.

Dans la pratique, le liquide dont la viscosité est à déterminer est versé dans le tube puis est monté jusqu'au point A, souvent à l'aide d'une pompe à eau. D'autres types de viscosimètres fonctionnant sur le même modèle sont utilisés pour les liquides opaques.

Détermination de la viscosité d'un polymère

Ce type de viscosimètre peut être utilisé pour déterminer la viscosité d'un polymère à température ambiante : ce dernier est dissous dans un solvant à différentes concentrations, puis on détermine la viscosité dynamique de chaque solution. On extrapole la limite lorsque la concentration en polymère tend vers 1. On obtient ainsi la viscosité intrinsèque notée [η], également appelée indice de viscosité (IV) ou viscosité logarithmique

où η0 est la viscosité du solvant pur et ∅ est la fraction volumique du soluté. Dans la pratique, la fraction volumique est exprimée en grammes par décilitre, l'IV est donc exprimé en décilitres par gramme (dL/g).

Toutefois, les solvants utilisés étant souvent toxiques, cette méthode est de nos jours rarement utilisée.

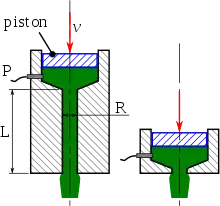

Rhéomètres capillaires à écoulement forcé

Les rhéomètres capillaires à écoulement forcé (dits haute pression) sont des appareils forçant l'écoulement du fluide à travers une filière. Le choix du diamètre de la filière et de la vitesse du piston permettent de faire varier le gradient de vitesse au sein du capillaire, c'est-à-dire le taux de cisaillement . Un capteur de pression permet de déterminer la contrainte de cisaillement τ (tau).

Dans le cas d'un capillaire « idéal », on a

où ΔP est la chute de pression entre le début du capillaire (pression mesurée par le capteur) et la fin du capillaire (pression atmosphérique). En parallèle du capillaire, on force l'écoulement dans un « capillaire de longueur nulle » qui permet de déterminer les effets d'entrée et de sortie, et de les soustraire pour n'avoir que l'effet à l'intérieur du capillaire long (correction de Bagley)

où e est le terme correctif.

Dans le cas d'un fluide newtonien, on a par ailleurs une relation entre le débit volumique Q et le taux de cisaillement sur la paroi, :

Pour un fluide non-newtonien, on a un écoulement « en bouchon » : la vitesse est uniforme dans la zone centrale du capillaire, et il y a un gradient de vitesse uniquement à la périphérie. On applique donc un facteur correctif n compris entre 0 et 1 : 1 pour un fluide newtonien, 0 pour un bouchon glissant sans frottement sur les parois (correction de Rabinowitsch)

avec

Viscosimètre rotationnel de laboratoire

Les viscosimètres rotationnels mesurent le couple nécessaire pour faire tourner une tige généralement en immersion dans un fluide. Les plus communs sont de type « Brookfield » (en). La tige est entraînée en rotation par un moteur en passant par un ressort étalonné. La résistance à l'écoulement va augmenter en fonction de la grosseur de la tige et/ou la vitesse de rotation. Certains sont à mesure bidirectionnelle avec un contrôle de vitesse variable. Ce type de viscosimètre n'est pas adapté à l'industrie. En effet, en raison de la présence d'un moteur et en fonction de la fréquence d'utilisation, la mesure de viscosité peut diverger assez rapidement et des étalonnages réguliers sont nécessaires. De plus, avec ces systèmes, il est impossible de mesurer des fluides de très haute viscosité, des produits colmatants, ou encore des produits fibreux.

Un autre type de viscosimètre rotationnel est le viscosimètre de Couette : il est composé de deux cylindres concentriques, le cylindre intérieur étant fixe et le cylindre extérieur en rotation entraînée par un moteur. La mesure du couple nécessaire pour empêcher la rotation du cylindre intérieur sous l'effet de la force de viscosité du fluide contenu entre les deux cylindres permet de remonter à la valeur de la viscosité du fluide. L'écoulement entre les deux cylindres est un écoulement de Couette.

Viscosimètre Stabinger

Le viscosimètre Stabinger est un viscosimètre rotatif basé sur le principe de Couette modifié. Il permet de mesurer la viscosité cinématique sur une plage de mesure étendue avec une précision suivant les normes internationales (ASTM…).

Le cylindre extérieur du viscosimètre est un tube tournant à une vitesse constante dans un bloc de cuivre thermorégulé. Le rotor, cylindre creux intérieur de forme conique, flotte librement dans l'échantillon. En raison de sa faible densité, il est centré par les forces centrifuges. Par conséquent, il n'y a pas de phénomène de friction qui est inévitable pour la plupart des instruments se basant sur ce principe de mesure par rotation. Les forces de cisaillement du liquide permettent la rotation du rotor tandis qu'un aimant à l'intérieur du rotor agit comme un frein à la rotation créée par courants de Foucault avec le bloc de cuivre. À l'équilibre entre les forces qui l’entraînent et qui le freinent, le rotor atteint une vitesse de rotation stable. Celle-ci est une mesure univoque de la viscosité dynamique. Le couple moteur et la vitesse de rotation sont mesurés sans contact par un capteur à effet Hall qui mesure la fréquence du champ magnétique. Grâce à cette technique, la résolution du couple moteur atteint la valeur très faible de 50 pN m. Ainsi, avec ce seul système de mesure, on peut couvrir une plage de viscosité de 0,2 à 20 000 mPa s. Une cellule de mesure de masse volumique selon le principe tube en U oscillant (en) permet de calculer la viscosité cinématique à partir de la viscosité dynamique mesurée.

Viscosimètre Mooney

Développé par le physicien et rhéologiste américain Melvin Mooney (en) (1893-1968), ce viscosimètre est très répandu dans l'industrie du caoutchouc. Il sert en contrôle qualité, pour le choix du grade d'un caoutchouc, ou pour contrôler une fabrication. Il se compose d'un rotor ou d'une chambre oscillante sur lequel est déposé un échantillon de caoutchouc solide non vulcanisé. Lors d'une mesure qui dure quelques minutes, à une température fixe comprise entre 100 °C et environ 200 °C, deux plateaux thermorégulés recouvrent l'échantillon. L'appareil détermine le couple résistant. La viscosité est donnée en « unités Mooney » ou « points Mooney » arbitraires (ex. : 50 points Mooney pour un grade de caoutchouc).

Viscosimètre Mooney.

Viscosimètre Mooney. Échantillon posé sur le rotor, entre les deux plateaux chauffants.

Échantillon posé sur le rotor, entre les deux plateaux chauffants.

Il permet aussi la détermination de la constante k, égale au couple en points Mooney, mesurée 1 s après l'arrêt du rotor. De plus, un essai de relaxation Mooney donne la grandeur α, qui est une mesure de la vitesse de relaxation. Plus la valeur de α est proche de 0, plus le matériau fait preuve d'un comportement élastique.

Références

Voir aussi

Articles connexes

- Rhéomètre

- Melt flow index

- Coupe Zahn

- Vulcamètre (de)

- Viscosimètre de Marsh

![{\mathrm {IV}}=[\eta ]=\lim _{{\phi \to 0}}{\frac {\eta -\eta _{0}}{\phi \cdot \eta _{0}}}](https://img.franco.wiki/i/1bd2f3241619f584a05589b9f2feb2281ec45fe3.svg)