Fumée de silice

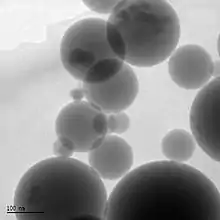

La « fumée de silice », « fumée de silice amorphe», ou « fumée condensée de silice », « microsilice » ou encore « nano-silice »[1] classée dans les particules « ultrafines », voire les nanoparticules[2], est un déchet industriel généralement valorisé comme sous-produit de la métallurgie du silicium et/ou de la production d'alliages à base de silicium (ferrosilicium). Les particules sont sphériques et d'un diamètre moyen de particules de 150 nm.

Ses propriétés de matériau pouzzolanique font qu'elle est utilisée en grande quantité dans la synthèse de divers ciments (dosage habituel est de 5 à 15 % du poids du ciment[3]) et bétons ou comme additif pour stabiliser les particules récupérées lors de la filtration de fumées d'incinérateurs[4] ou pour inerter ou stabiliser des sols pollués, des sédiments pollués (sédiments marins ou esturariens y compris, ce qui pose des problèmes particulier en raison de leurs teneurs en chlorures)[5] ou déchets toxiques[6], éventuellement dans une matrice bitumineuse[7].

C'est un produit pulvérulent ultrafin qui ne doit être manipulé, transvasé et utilisé qu'avec une tenue de protection adéquate (masque adapté en particulier). Des aspirateurs spéciaux sont adaptés à ce type de produit[8].

À ne pas confondre avec d’autres formes de silice comme la silice pyrogénée (aussi dite « pyrogénique », de numéro CAS 112945-52-5 dont le processus de production, les caractéristiques physicochimique des particules et les champs d'application diffèrent tous de ceux de la fumée de silice. La confusion est encouagée par le fait que les anglophones ; utilisent indifféremment le qualificatif « fumed » pour désigner la silice pyrogénée et la fumée de silice

Caractéristiques physicochimiques

Telle que commercialisée comme sous-produit de l'industrie du silicium, il s'agit d'une poudre grise ultrafine (gris clair ou foncé selon le réducteur qui a été utilisé dans le four), qui peut être vendue en Vrac (Big Bags d'une tonne) à stocker en ambiance sèche (se conservant alors 3 ans)[9].

Son numéro CAS est 69012-64-2, et son numéro EINECS est 273-761-1

- taille : matériau ultrafin constitué de nanosphères de moins d'1 μm de diamètre (0,15 μm en moyenne, soit environ 100 fois plus petit qu’une particule de ciment pulvérulent sec[10].

- Densité apparente : 0.65 ± 0.10 [8],

- Densité réelle (hélium) : 2.24 [8] en moyenne, mais la plupart du temps comprise entre 2,2 et 2,3.

- Densité en kg/m3 : brute la fumée de silice se comporte comme une fumée ou presque comme un gaz, dont très difficile à manipuler. Elle subit donc un traitement de densification qui permet son transport, sa manipulation ; sa densité varie alors de 130 (non-densifié) à 650 kg/m3. La densification améliore sa facilité d’usage mais diminue sa facilité de dispersion dans l’eau.

- Teneur en SiO2 : 95 % (≥ 92) [8]

- Teneur en Na2O: éq. 0.60 % (≤ 1.0) [8]

- Teneur en SiC : 1.50 % : (≤ 3.0) [8]

- Teneur en Carbone (C) libre : 1.50 % (≤ 3.0) [8]

- Teneur en Silice (S) totale : 0.10 % (≤ 0.20) [8]

- Surface spécifique BET : 23 (20 à 26) m3/g, qui implique une grande capacité à absorber de l’eau quand elle est introduite dans le ciment [8]. Sa surface spécifique peut être mesurée avec la méthode BET ou via la méthode d'adsorption de l'azote (de 15 000 à 30 000 m2/kg)[11]

- Teneur en oxydes (Fe, Al, Mg,Ca) : 1.00 % (≤ 1.50) [8]

- Teneur en ions chlore (Cl-) : 0.06 % (≤ 0.20) [8].

Composition chimique (analyse LCTP ; Teneurs en %) [8]

- SiO2 : 85.66

- CaCO3 : 8.62

- Perte au feu : 4.93

- Fe2O3 ou Al2O3 : 3.90

- CaSO4•2H2O : Traces

- CO2 : 3.79

- NaCl : 0.23

- H2O : 1.14

On distingue

Production

Aujourd’hui, la fumée de silice de haute pureté est presque toujours un sous-produit de la réduction carbothermique d’un quartz très pur pratiquée dans des fours à arc électrique (à près de 2 000 °C) destinés à la production de silicium par réduction du quartz ou à la production d'alliages de ferrosilicium. La « vapeur » de SiO (intermédiaire réactionnel gazeux) se condense et s'oxyde en sortie du four, en formant des microsphères de SiO2 (100 nm de diamètre en moyenne ; de 50 à 200[13]). Ces microsphères sont récupérées via des filtres à manche. Une tonne de fumée de silice est produite pour 4 tonnes de ferro-silicium produites[12]. Les matériaux carbonés utilisés sont des carbones fossiles (charbon, coke) ou le bois-énergie. Le produit final est essentiellement une silice non cristalline mais peut contenir des impuretés, en particulier de la silice cristalline[14] - [15]

Il existe en Europe une norme EN 13263. (spécifications standard) pour les fumées de silice utilisées en mélanges cimentaires. Cette norme est décomposée en deux parties :

Un marquage CE permet de garantir que le produit répond aux exigences du Règlement des Produits de Construction (n° 305/2011).

A titre d’exemple en Europe la société Ferropem, filiale du groupe Ferroatlantica, produit 130 000 t/an de fumée de silice dans neuf sites situés en France et en Espagne. En France, quatre sites métallurgiques en produisent lors du processus de production du ferrosilicium et quatre autres tout en produisant du silicium au total (moins de 80 000 t de production au total selon l’INRS qui estime à 1 000 environ le nombre de salariés travaillant sur ces huit sites[12]).

Utilisation

Deux usages principaux sont cités par la littérature :

- ajout dans les réfractaires[12].

- additif du ciment : La fumée de silice condensée vendue sous la marque Sika[18] est - au moins depuis les années 1980 - réputée améliorer les propriétés du ciment et donc du béton, comme additif, éventuellement en complément de cendre volante silico-alumineuse[19] ; ses particules très fines s’insèrent entre les agrégats du ciment et en ferment les pores (ex : effet dit de « filler actif »), ce qui le rend plus compact et - à certaines conditions - plus dur[20], mais avec des avantages et des inconvénients ; des tests techniques normés ont en effet montré que :

- mélangée au ciment portland, au laitier et à d'autres ajouts réactifs (poudre de quartz broyé, sable fin, fibres métalliques) dans les bétons dits « bétons de poudres réactives » (BPR) et dans les bétons fibrés à ultra-hautes performances (BFUHP)[8], elle rend ces bétons plus imperméables à certains agents chimiques agressifs[21] en rendant la microstructure de la matrice cimentaire plus dense. Sa qualité dépend de ses propriétés physicochimiques : « densité, granularité, aire superficielle spécifique, activité pouzzolanique »[22] (« Ces ultras fines ont un effet pouzzolanique qui réagit chimiquement avec l’hydroxyde de calcium (CH), formant des liaisons avec l’hydrate de silicate de calcium (C-S-H) » [8]) ; la fumée de silice est incorporée en sortie de clinker dans la cimenterie, ou à la main au moment où le béton est préparé manuellement (moins de 600 000 t/an en France selon l'INRS en 2007[12]),

- la fumée de silice améliore effectivement la tenue à la chaleur des bétons THP (par rapport à un béton ordinaire)[23] ;

- avec ou sans superplastifiant les bétons en contenant ne sont pas nécessairement de meilleure qualité sans entrainement d'air[24] (plusieurs autres adjuvants sont nécessaires : un « réducteur d’eau » et un « entraîneur d’air », voire un retardateur d’évaporation et un adjuvant d’apprêtage[3]), faute de quoi ces bétons sont « plus susceptibles à la fissuration interne causée par des cycles rapide de gel-dégel dans l'eau », mais « souvent l'utilisation de fumée de silice décroît l'écaillage en surface des éprouvettes d'essais », ce qui montre que « la fissuration interne et l'écaillage sont deux formes différentes de dommages causés par le gel-dégel dans l'eau »[25]. Le béton doit être soigneusement malaxé.

C'est donc un des composants de bétons spéciaux par exemple utilisés

- dans les bétons marins ou de bord de mer (meilleure insolubilité au sel, ce qui protège l'armature de la corrosion par le sel)

- dans les bétons exposés aux sels de déneigement

- dans les bétons anti-feu

- dans les centrales nucléaires (meilleure résistance à la chaleur).

Le ciment enrichi de fumée de silice est parfois noté ciment Si[26].

Ces bétons sont dans les nomenclatures cités comme

- bétons fibrés à ultra-hautes performances (BFUHP) [8]

- Béton fibré ultra hautes performances avec addition (8 à 10 % du poids de ciment (30 à 40 kg/m3) pour un BHP (Béton à Haute Performance[27]) de fumée de silice et de Fibres métalliques BFS+F ) [8]

- ou plus généralement BFS (bétons à fumée de silice)

Pour être utile la fumée de silice doit être décompactée et défloculée en micro ou nanoparticules de silice, ce qui en cimenterie n'est possible que via l'addition d'un superplastifiant/haut réducteur d'eau[8].

Histoire

Le premier test d’utilisation de fumée de silice dans le ciment (ciment Portland) date de 1952.

Cet additif était alors coûteux et il a pris le nom de silice fumée, en tant que forme amorphe de silice produite par la combustion du tétrachlorure de silice dans une flamme très chaude (alimentée par un mélange d'hydrogène et oxygène pur).

Ses propriétés hautement « pouzzolaniques » ont rapidement été confirmées mais ce produit était trop couteux pour présenter un intérêt pour les cimentiers.

Puis à la fin des années 1960 sous la pression des premières lois environnementales, un déchet industriel issu de la production de silicium élémentaire ou d'alliages de ferrosilicium dans des fours à arc électrique a été requalifié en sous-produit commercialisable et valorisable en fumée de silice pour les cimentiers, à des prix bien plus accessibles.

Au milieu des années 1970, En Norvège puis dans d’autres pays européens les fonderies produisant le silicium ont commencé à nettoyer leurs émissions et à récupérer de grandes quantités de fumée de silice, en leur cherchant des applications industrielles. De premiers essais en Europe du Nord ont montré que ce déchet pouvait améliorer certains bétons à base de ciment Portland en augmentant leur résistance et en diminuant leur porosité. Filtrer, collecter et vendre cette « fumée » est alors devenu beaucoup plus rentable pour les métallurgistes du silicium que de les collecter et mettre en décharge de classe I.

Depuis la recherche et développement s'est poursuivie et la fumée de silice est devenue l’un des adjuvants les plus communs et précieux et les plus polyvalents pour les produits en béton et en ciment.

Avant cela en Europe (et jusqu’au milieu des années 1970 aux États-Unis), les vapeurs de silice et les particules de nanosilice étaient simplement rejetées dans l'atmosphère.

En 2011, la mise sur le marché d’une fumée de silice issue de la fabrication du silicocalcium était en cours de normalisation[13].

Autres intérêts/inconvénients pour les bétons

- Maniabilité : l'ajout de fumée de silice produit un béton qui s’affaisse moins avec le temps (d’une manière directement proportionnelle à l'augmentation de la teneur en fumée de silice, en raison de la très grande surface développée de ces nanobilles de silice introduits dans le béton. Par contre il peut être plus difficile à introduire dans des moules complexes à parties fines .

Dans le béton projeté, elles améliorent l'épaisseur possible de béton et limite le rebond[12].

- Ségrégation et ressuage (perte d’eau) : La fumée de silice réduit considérablement ces deux phénomènes en consommant l’eau encore libre introduite au moment de l'humidification via la grande surface développée de la fumée de silice. En colmatant les pores du béton frais, il limite aussi la migration de l’eau vers la surface, et inversement la pénétration d’eau (salée par exemple) de la surface vers l’intérieur du béton au moment de la prise.

- Résistance (à la compression et à la flexion) : elles sont nettement accrues.

Transport, livraison

Elle se fait en sac (15, 25 ou 30 kg), en big-bag d’une tonne ou en silo mobile selon les besoins[12]. Elle se vend aussi en solution aqueuse (slurry) à 50 % en masse de fumée de silice[13].

Ce produit est parfois vendu en sac soluble qui peuvent directement être introduit dans la bétonnière ou la centrale à béton (cette caractéristique doit être indiquée sur le sac, tous les sacs ne sont pas solubles, même pour un même produit de la même marque) [3]. Le mélange doit être soigneux pour que le sac soit complètement désintégré.

Reach

La fumée de silice est enregistrée dans le cadre du règlement REACH [28] sous le n° 1907/2006/EC.

Toxicologie

Chez l'animal (de laboratoire)

A fortes doses, ce produit a des effets préoccupants chez l'animal de laboratoire, avec « une inflammation, des granulomes, de l’emphysème et une fibrose pulmonaire» qui tendent cependant « en général à régresser et à disparaître en post-exposition[29] ».

- Des études sur le rat de laboratoire ont conclu que la fumée de silice amorphe est nocive pour la santé du rat :

- Welitschkowski (1961) a administré par voie intratrachéale de la fumée de silice amorphe à fortes doses (50 mg) chez des rats[30] ; Le tiers des rongeurs est décédé la première semaine. Les autres ont développé des nodules silicotiques et une fibrose pulmonaire plus rapidement que le groupe exposé au quartz lors de la même étude.

- Klosterkotter en 1966 a rapporté des effets similaires chez des rats à de la fumée de silice à la dose de 150 mg/m3 d’air durant 12 mois[15].

Dans ces deux cas le niveau d’exposition était plus élevé que ce qui est généralement rencontrés en milieu de travail (moins de 10 mg/m3)[31]. Et moins de 1 % des produits commerciaux sont distribués sous une forme facilement inhalable (< 10 μm) ; les résultats de ces études sont donc pas directement transposable aux humains[29].

En 2014 le Comité médical provincial en santé au travail du Québec a estimé que « les études animales démontrent que l’exposition aux silices amorphes entraîne une inflammation pulmonaire qui peut être transitoire et réversible selon la dose et la durée de l’administration du minéral. Les silices amorphes peuvent entraîner la formation de granulomes, de nodules et d’emphysème pulmonaire généralement non persistants »[29]. « De plus, une fibrose pulmonaire est possible chez différentes espèces animales suite à une exposition à ce type de silice »[29].

Cytotoxicité : Klosterkotter a en 1966 conclu d'études in vitro que la fumée de silice était à 76 % aussi toxique pour les cellules que le quartz[30].

Chez l'homme

Peu de données sont disponibles pour l’homme. L’exposition à la silice amorphe peut avoir un effet irritant pour la peau, les yeux et les voies respiratoires et aggraver certaines pathologies respiratoires préexistantes[29], notamment l'asthme et plusieurs autres pathologies pulmonaires[31].

La fumée de silice amorphe peut aussi causer un syndrome identique à la « fièvre des fondeurs » (toux sèche suivie d’un syndrome grippal (fièvre élevée, courbatures etc.) dans les heures qui suivent[29].

Aucune étude ne conclut à un risque de pneumoconioses (fibrose ou silicose) comme ce serait le cas en présence de silice non amorphe c'est-à-dire « cristalline » [29].

Selon Comité médical provincial en santé au travail du Québec, l’exposition à la silice amorphe ne semble pas entraîner chez l’Homme une pneumoconiose à long terme sauf en présence de terre diatomée calcinée, en raison de sa teneur ou de sa transformation en silice cristalline (cristobalite)[29] ; Merget et Kappler en 2005, Degussa en 1988, Wilson et al. en 1979, 1981, Plunkett et DeWitt en 1962, Garnier en 1996 et Choudat et al. en 1990 ont tous conclu à l’absence de pneumoconiose, selon les radiographie pulmonaire faites après quelques années d’exposition à de la silice amorphe à différentes concentrations[15].

- une partie des études ne permettant pas de bien différencier les effets du tabagisme de ceux de la silice amorphe[29].

Choudat et al. ont montré en 1990 qu’il existe un effet synergique entre le tabagisme et exposition à la silice amorphe qui favorise les maladies des petites voies aériennes (telles que les MPOC)[29].

Merget et Kappler en 2005 ont mis en évidence une prévlance accrue de la bronchites chronique chez les ouvriers exposé à la silice amorphe[15]. - « Des changements à la radiographie pulmonaire similaires à ceux de la silicose ont aussi été remarqués. Toutefois, aucune progression de ces lésions n’a été constaté et une régression ou une résolution spontanée a été noté dans plusieurs cas » selon 3 études toutes publiées entre 1974 et 1978 (Davies 1974, Taylor et Davies 1977, Bowie 1978) [30] - [29].

Cancéroginicité. Aucun effet cancérogène certain n’a été signalé au CIRC ni chez l’animal ni chez l’Homme[32].

Recommandations : En 2014, le comité a fait la recommandation suivante : « Le nombre restreint d’études concernant la silice amorphe et les facteurs de confusion présents dans les observations limitent la qualité de l’interprétation des données pour ce type de minéral. Par prudence et puisqu’il existe des effets sur la santé connus liés à l’exposition aux silices amorphes, les efforts de réduction à la source devraient être encouragés »[29].

Il recommande aussi une protection adéquate des travailleurs par une ventilation générale et locale adéquate. Dans les cas où les lieux ne peuvent pas être ventilés sous la concentration limite en silice amorphe, une protection respiratoire appropriée devrait être portée. Aussi, afin d’éviter la sécheresse et la fissuration de la peau, le port de gants et l’application de crème barrière hydratante sont conseillés[15]. Les yeux devraient être protégés par des lunettes afin de limiter la rougeur et l’inconfort oculaire. Si elle est ingérée, il est conseillé de ne pas induire le vomissement et de boire quelques verres d’eau[15]. Aussi, les vêtements exposés à ce minéral doivent être lavés séparément ; ils nécessitent d’être enlevés à la fin de la journée de travail[15]. Il recommande aussi l’information des travailleurs sur le risque et l’application par ceux-ci de « mesures préventives appropriées à leur type d’exposition[29] ».

Alternative

Comme poudre réactive ultrafine pour le ciment, la pouzzolane naturelle broyée est une alternative à la fumée de silice (qui par exemple en Algérie est importée et « cinq à six fois plus chère que le ciment » [8]).

Notes et références

- Haddadi, A., & Chaou, H. (2017). Effet du mode d'introduction de le nano-silice sur les propriétés des bétons fibres ultra haute pérformences (Doctoral dissertation).

- Prosie, F., Lesage, F. X., & Deschamps, F. (2008). Nanoparticules: structures, utilisations et effets sur la santé. La Presse Medicale, 37(10), 1431-1437.

- source : notice d’un produit SIKA : Sikacrete® 950 DP

- Cojan, J. Y. (1997). European Patent No. EP 0547923. Munich, Germany: European Patent Office.

- Silitonga, E. (2010). http://tel.archives-ouvertes.fr/docs/00/70/52/26/PDF/thA_seErnesto.pdf Valorisation des sédiments marins contaminés par solidification/stabilisation à base de liants hydrauliques et de fumée de silice] (Dissertation doctorale, Université de Caen), PDF, 244 pages.

- Deschamps, T., Benzaazoua, M., Bussière, B., Belem, T., & Mbonimpa, M. (2006). Mécanismes de rétention des métaux lourds en phase solide: cas de la stabilisation des sols contaminés et des déchets industriels. VertigO-la revue électronique en sciences de l'environnement, 7(2).

- Deprick, M., & Mullier, M. (1998). European Patent No. EP 0733143. Munich, Germany: European Patent Office.

- Arab, A., & Rafai, H. (2017). Élaboration et étude des caractéristiques physico-mécaniques des Bétons fibrés à ultra hautes performances avec ajouts de pouzzolane naturelle et de fumées de silice (Doctoral dissertation ; Mémoire de fin d’études/master)

- source : fiche technique du produit vendu par Sika

- "Chapter 3 Fly Ash,Slag,Silica Fume,and Natural Pozzolans" (PDF). The University of Memphis.

- "Silica Fume User's Manual" (PDF). Silica Fume Association.

- Bertrand Honnert et Raymond Vincent, « Production et utilisation industrielle des particules nanostructurées », Hygiène et sécurité du travail, Cahiers de notes documentaires, INRS, département métrologie des polluants, no 209, 4e trimestre 2007, p. 5-21 (lire en ligne [PDF])

- PatriciaBredy Tuffe,Aurélie Fay, PatrickGuiraud, Élodie Infanti, Alain Picot (2011) La fumée de silice : l’addition incontournable pour des bétons durables Solution béton ; Hors-série, 2011

- Bohnet, M. et al., Ullmann's Encyclopedia of Industrial Chemistry. 7th. Wiley InterScience (John Wiley & Sons). (2003-). http://www3.interscience.wiley.com (http://www3.interscience.wiley.com/cgi-bin/mrwhome/104554801/HOME)

- Centre d'écologie et de toxicologie de l'industrie chimique européenne, Synthetic amorphous silica (CAS No. 7631-86-9) . JACC report / ECETOC; No.51. Bruxelles : ECETOC. (2006). http://www.ecetoc.org

- ASTM C1240. Standard Specification for Silica Fume Used in Cementitious Mixtures, URL : http://astm.org

- EN 13263 Silica fume for concrete. URL : http://www.cen.eu

- Ex : « CONDENSIL S95 DP »

- Mohan Malhotra, V., Painter, K. A., & Bilodeau, A. (1987). Mechanical properties and freezing and thawing resistance of high-strength concrete incorporating silica fume. Cement, concrete and aggregates, 9(2), 65-79 (résumé).

- Munoz, P. (2000). Rhéologie des bétons durcis: Approche couplée de la modélisation des retraits et fluages de bétons a hautes et très hautes performances (Dissertation doctorale) ; résumé avec INIST/CNRS

- Matte, V. (1999). Durabilité des bétons à ultra hautes performances: rôle de la matrice cimentaire (Doctoral dissertation) (résumé avec Inist/CNRS).

- Aitcin, P. C., Pinsonneault, P., & Roy, D. M. (1984). Physical and chemical characterization of condensed silica fumes. American Ceramic Society Bulletin, 63(12), 1487-1491. (résumé)

- Laplante P (1993) Propriétés mécaniques des bétons durcissants: analyse comparée des bétons classiques et à très hautes performances ; Doctoral dissertation résumé Inist/CNRS

- Giaccio G.M & Malhotra V.M (1988) Concrete incorporating high volumes of ASTM Class F fly ash. Cement, concrete and aggregates, 10(2), 88-95 (résumé)

- Pigeon, M., Pleau, R., & Aïtcin, P. C. (1986). Freeze-thaw durability of concrete with anc without silica fume in ASTM C666 (procedure A) test method: internal cracking versus scaling. Cement, concrete and aggregates, 8(2), 76-85. (résumé)

- Molez L (2017) au feu des ouvrages en béton (Doctoral dissertation, Université Laval (Québec, Canada). Faculté des sciences et de génie)

- fiche : Comment doser la fumée de silice ?

- Règlement européen sur l’EnRegistrement, l’Évaluation et l’Autorisation des Substances Chimiques au sein de l’espace économique européen

- Comité médical provincial en santé au travail du Québec Guide de surveillance médicale des travailleurs exposés à la silice et recommandations sur les seuils d’interventions préventives, Guide de pratique professionnelle (SIP)] Santé au travail, PDF, 236 pages ; document entériné par la TCNSAT le 20 février 2014

- ACGIH. Documentation for TLV’s and BEI’s, 1996, p 1367-1374.

- Ricaud Myriam (2007) Le point des connaissances sur les silices amorphes. Paris, France : INRS, ED 5033, 5 p. Adresse URL: http://www.inrs.fr/INRSPUB/inrs01.nsf/inrs01_catalog_view_view/8E1205C870B8BF01C125732300436A9F/$FILE/ed5033.pdf

- CIRC. Silica, volume 68, 202 p. Adresse URL : http://monographs.CIRC.fr/ENG/Monographs/vol68/mono68-6.pdf

Voir aussi

Articles connexes

- Silicose

- Bétons, ciment

- Fumée

- BTP

- Cendre volante

- cendre de Balle de riz

- Kaolinite

- Pouzzolane

- Métakaolin

Liens externes

Bibliographie

- (fr) Aouad, I. (1998). Étude de l'influence du rapport eau/liant, de la fumée de silice et d'un agent réducteur de retrait sur le retrait endogène de pâtes de ciment. Université de Sherbrooke..

- Arab, A., & Rafai, H. (2017). Élaboration et étude des caractéristiques physico-mécaniques des Bétons fibrés à ultra hautes performances avec ajouts de pouzzolane naturelle et de fumées de silice (Doctoral dissertation ; Mémoire de fin d’études/master).

- (fr) Buil, M. (1990). Comportement physico-chimique du système ciment-fumée de silice. In Annales de l’ITBTP (Vol. 483).

- Drolet C (2017). Validation de la contribution en alcalis des granulats à la solution interstitielle du béton et effet possible sur la réaction alcalis-silice (Doctoral dissertation, Université Laval).

- (en) Giaccio, G. M., & Malhotra, V. M. (1988). Concrete incorporating high volumes of ASTM Class F fly ash. Cement, concrete and aggregates, 10(2), 88-95 (résumé).

- (en) Markestad, S. A. (1986). A study of the combined influence of condensed silica fume and a water reducing admixture on water demand and strength of concrete. Materials and Structures, 19(1), 39-47 ([Markestad, S. A. (1986). A study of the combined influence of condensed silica fume and a water reducing admixture on water demand and strength of concrete. Materials and Structures, 19(1), 39-47. résumé et extrait])

- (fr) Saric-Coric, M., & Aïtcin, P. C. (2003) Bétons à haute performance à base de ciments composés contenant du laitier et de la fumée de silice. Canadian Journal of Civil Engineering, 30(2), 414-428.

- (en) Pigeon, M., Pleau, R., & Aïtcin, P. C. (1986). Freeze-thaw durability of concrete with anc without silica fume in ASTM C666 (procedure A) test method: internal cracking versus scaling. Cement, concrete and aggregates, 8(2), 76-85 (résumé avec INIST/CNRS).

- (en) Waller, V. (2000). Relations entre composition des bétons, exothermie en cours de prise et résistance en compression (dissertation doctorale, résumée ici, par Inist/CNRS).