Elias Anton Cappelen Smith

Elias Anton Cappelen Smith (1873–1949) est un ingénieur et chimiste norvégien naturalisé américain qui a contribué au développement de la production du cuivre au début du XXe siècle. EAC Smith est connu pour sa contribution à l'invention du convertisseur Peirce-Smith et du procédé Guggenheim.

| Naissance |

Trondheim (Norvège) |

|---|---|

| Décès |

New York (États-Unis) |

| Nationalité | Norvégo-Américains |

| Domaines | Pyrométallurgie et hydrométallurgie du cuivre |

|---|---|

| Diplôme | Université norvégienne de sciences et de technologie |

| Renommé pour | Convertisseur Peirce-Smith |

| Distinctions | Médaille d'or de la Mining and Metallurgical Society of America |

Biographie

Cappelen Smith nait à Trondheim, dans le comté de Sør-Trøndelag, en Norvège. Il est le fils de Elias Anton Smith (1842–1912), fondateur de l'entreprise E.A. Smith AS (en), et d'Ingeborg Anna Røvig (1846–1923).

Il suit une formation de chimiste au Trondhjems Tekniske Læreanstalt (no), qui fait maintenant partie de l'Université norvégienne de sciences et de technologie, et en sort diplômé en 1893. Cette même année, il se rend aux États-Unis à l'occasion de l'Exposition universelle de 1893 à Chicago. Alors qu'il envisageait de poursuivre ses études de chimie à Charlottenburg, ce voyage est le commencement de sa vie aux États-Unis[1] - [2].

Après avoir brièvement travaillé comme chimiste dans un abattoir de porcs, il rejoint l'industrie métallurgique en entrant en 1895 à la Chicago Copper Refining Company, qu'il quitte en 1896. Puis, de 1896 à 1900, il quitte Chicago pour le Montana et part travailler à l'Anaconda Copper Mining Company, avant de rejoindre, de 1901 à 1910, la Baltimore Copper Smelting and Rolling Company à Perth Amboy, en tant que chef métallurgiste. C'est dans cette entreprise qu'il développe le convertisseur Peirce-Smith, qui révolutionne le procédé Manhès-David[1].

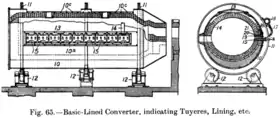

Invention du convertisseur Peirce-Smith

Le convertisseur Peirce-Smith, développé en 1908, améliore significativement l'affinage du cuivre. Avant son invention, le convertisseur était un réacteur cylindrique, revêtu d'une couche réfractaire de sable et d'argile. Il a été développé par deux ingénieurs français, Pierre Manhès et Paul David, de 1880 à 1884. Leur procédé d'affinage du cuivre est directement inspiré du procédé Bessemer. Dans ce réacteur chimique, l'air est insufflé dans une « matte », un mélange de fer, de cuivre et de soufre, jusqu'à devenir un « blister », un alliage contenant 99 % de cuivre. Mais le laitier basique produit lors du soufflage se combine avec le réfractaire acide car siliceux, causant ainsi une usure très rapide du revêtement[3].

En mettant au point l'utilisation d'un matériau réfractaire basique (en briques magnésiennes) adapté au procédé d'affinage de la matte, Cappelen Smith et son manager William H. Peirce découvrent un moyen d'augmenter radicalement la durée de vie du revêtement réfractaire. Si l'idée est, encore une fois, empruntée à la sidérurgie, où le procédé Thomas est un succès depuis 1877, son application dans l’affinage du cuivre n'est pas évidente et « c'est à Smith et Peirce que revient le crédit d'avoir pris une idée abandonnée et de l'avoir développée jusqu'à un résultat fructueux[4] ». Dans certains cas, le réfractaire basique tient en effet 2 500 tonnes là où le précédent réfractaire acide ne tenait qu'une dizaine de tonnes[5]. Une baisse du coût de la conversion, de 15–20 dollars à 4–5 dollars, a été parfois rapporté[2].

Le convertisseur Peirce-Smith remplace alors rapidement les convertisseurs Manhès-David : en , la Peirce-Smith Converting Co. clame que « plus de 80 % du cuivre produit dans [les États-unis] est converti, soit dans des convertisseurs Peirce-Smith, ou dans des convertisseurs Manhès-David revêtus, sous licence, de réfractaires basiques dans les vieilles enceintes [conçues pour un] revêtement acide »[5]. Cette entreprise ne va pourtant toucher aucune redevance, mais la situation tournera bientôt à son avantage :

« Dans les deux années qui suivirent, toutes les grandes entreprises utilisaient le nouveau convertisseur, mais il n'arriva à aucune de payer des redevances aux inventeurs. En cela, elles ne faisaient que se conformer à la tradition : aucune compagnie du cuivre en Amérique n'avait jamais payé un inventeur pour user du privilège d'utiliser ses découvertes. Dans le cas du convertisseur, en tout cas, elles faisaient une erreur. La Peirce-Smith Co. décidant de faire un exemple, attendit patiemment que tous installent leur convertisseur, et intenta alors un procès au sénateur du Montana, W. A. Clark, et à sa United Verde Copper Company. Le résultat fut un cas classique de l'histoire du système des brevets américains, et les 4 volumes du jugement constituent un véritable manuel de métallurgie. Peirce et Smith furent totalement reconnus comme les inventeurs du réfractaire basique. Le sénateur Clark fut moins heureux. La Peirce-Smith Converting Company lui avait demandé initialement 40 000 dollars ; la requête avait été rejetée. Après le procès, l'entreprise de Clark lui versa 850 000 dollars[1]. »

— Kenneth O. Bjork, Elias Anton Cappelen Smith

Le convertisseur Peirce-Smith est encore utilisé de nos jours, bien qu'il ait beaucoup évolué depuis. En 2010, avec 250 unités opérationnelles dans le monde, les convertisseurs Peirce-Smith assurent 90 % de l'affinage des mattes cuivreuses[6]

Invention du procédé Guggenheim

Le procédé Guggenheim est une méthode d'hydrométallurgie qui consiste en une lixiviation par du chlorure de fer(III) et une aération, afin de préparer les boues avant leur filtration. Cappelen Smith améliore la méthode de lixiviation et l'applique au minerai de basse teneur en cuivre de la mine de Chuquicamata, au nord du Chili, qui appartient à la famille Guggenheim. La mine, qui entre en production en 1915 grâce au nouveau procédé, est aujourd'hui encore exploitée : elle contient à elle seule 13 % des réserves de cuivre de la planète.

Autres contributions

De 1901 à 1910, Cappelen Smith travaille sur la récupération de certains éléments rares que l'électrolyse permet d'isoler dans le blister issu du convertisseur. Alors que les producteurs ne sont guère intéressés que par l'or et l'argent qu'il contient, il met au point l'extraction de sélénium, du tellure, du platine et du palladium à partir des boues issues du procédé. Il met également au point la production de sels de nickel comme sous-produits de l'affinage du cuivre[2]. Il développe de nouvelles méthodes de traitement des boues et des eaux usées. Dans certaines réunions, il va jusqu'à boire l'eau traitée par plusieurs étapes de purification[1].

Activités connexes et distinctions

Il reçoit en 1920 la Médaille d'or de la Mining and Metallurgical Society of America pour ses travaux sur l'hydrométallurgie du minerai de cuivre[1]. En 1925, il est élu à la Société royale des lettres et des sciences de Norvège et fait commandeur première classe de l'Ordre de Saint-Olaf lors d'un banquet à la Banque centrale de Norvège. Il est également commandeur de l'Ordre du Mérite du Chili, et est docteur honoris causa de l'université Drexel.

En 1930, à l'occasion du 900e anniversaire de la bataille de Stiklestad, il fait un don de 20 000 dollars pour l'achat d'un orgue Steinmeyer pour la cathédrale de Nidaros.

Références

- (no) « Elias Anton Cappelen Smith », sur Norsk biografisk leksikon

- (en) Kenneth O. Bjork, Saga in Steel and Concrete, Norwegian-American Historical Association, , 504 p. (lire en ligne), p. 249-250

- (en) Donald M. Levy, Modern copper smelting, C. Griffin & company, limited, (lire en ligne), p. 192-215

- (en) E. P. Mathewson, « Development of the Basic-Lined Converter for Copper Mattes », Transactions of the American Institute of Mining Engineers, , p. 1037 (lire en ligne)

- (en) Larry M. Southwick, « William Peirce and E.A. Cappelen Smith and Their Amazing Copper Converting Machine », JOM, The Mineral, Metals & Materials Society (TMS), vol. 60, no 10, (lire en ligne)

- (en) Marc E. Schlesinger, Matthew J. King, Kathryn C. Sole et William G. I. Davenport, Extractive Metallurgy of Copper, Elsevier, , 5e éd., 455 p. (ISBN 978-0-08-096789-9, lire en ligne), p. 127-143