Chauffage ohmique

Le chauffage ohmique est une technologie de chauffage principalement appliquée au secteur agroalimentaire pour le traitement thermique des denrées alimentaires. Elle se base sur le principe de l'effet Joule ; les propriétés de résistance électrique de l'aliment permettent de générer de la chaleur lors du passage d'un courant électrique au-travers de celui-ci[1].

Histoire

En 1827, Georg Ohm publiait son traité Die galvanische Kette, mathematisch bearbeite, où il décrivait ce qui est aujourd'hui connu comme la loi d'Ohm. En 1841, James Prescott Joule démontra qu'un courant électrique traversant un conducteur générait de la chaleur. Leurs résultats réunis ont mené à ce que l'on appelle aujourd'hui le chauffage ohmique[2]. Cette technologie est l'une des premières applications de l'électricité à la pasteurisation des aliments ; elle est connue depuis le XIXe siècle, période pendant laquelle elle a fait l'objet de plusieurs brevets pour le chauffage de produits liquides, tel que le lait en 1919[3]. Aujourd'hui, cette technologie commence à se développer dans l'industrie alimentaire, principalement pour la stérilisation de produits liquides ou à interface solide-liquide, facilement pompable pour un traitement en continu[4].

Principe

Dans un matériau de type métal, le courant est véhiculé par les électrons. Cependant, dans un aliment, les charges sont généralement les électrolytes (ions ou autres molécules chargées telles que les protéines). En fonction de la conductivité électrique de cet aliment, le courant sera plus ou moins bien transmis. Un matériau ayant une conductivité faible verra ses charges difficilement mobiles, augmentant les impacts avec les autres, ce qui générera de la chaleur. Une conductivité électrique idéale pour l'utilisation du chauffage ohmique devrait se situer entre 0,01 et 10 S/m : au-delà, la conductivité est trop élevée pour générer de la chaleur (le matériau est conducteur, sa résistance électrique est faible), et en deçà, la conductivité est trop faible et ne laissera pas passer le courant.

Évolution de la conductivité électrique

La conductivité électrique d'un produit augmente, de manière générale, linéairement avec la température. Cela s'explique par l'augmentation de la mobilité des ions en solution, et s'observe toujours pour des solutions salines. Il est donc important de toujours prendre en compte la température d'une solution lors de la mesure de sa conductivité électrique. Un facteur de correction est à appliquer si la température de mesure diffère de la température de référence (généralement 25 °C), comme par exemple dans le cas du chlorure de sodium (KCl) dont les valeurs du coefficient de correction sont données par la norme AFNOR NF EN 2788[5].

Pour tout produit ne subissant pas de changement d'état ou de changement de texture, la relation linéaire de la conductivité électrique avec la température peut s'écrire sous la forme [6], avec

- la conductivité électrique du produit à une température de référence,

- une constante (°C-1) dépendante de la température et pouvant s'écrire sous la forme ,

- et la température de référence (°C).

Il est possible de modifier la conductivité électrique d'un produit alimentaire par sa formulation, dans le but d'obtenir une montée en température précise. Par exemple, l'ajout de composés ioniques (sels tels que NaCl ou acides par exemple) permettront d'augmenter la conductivité électrique d'un produit, et donc la vitesse de montée en température. À l'inverse, l'ajout de lipides ou de sucre diminueront sa conductivité électrique et réduiront sa vitesse de montée en température.

Évolution de la température

La montée en température en chauffage ohmique est dépendante de la conductivité électrique du produit, et en l'absence de transferts de chaleur vers l'extérieur et sous une tension constante, elle peut s'écrire sous la forme , avec

- la dérivée de la température par rapport au temps,

- l'intensité du champ électrique (V/m),

- la masse volumique (kg/m3),

- et la capacité thermique (J⋅kg−1⋅K−1).

Par intégration, on se rend alors compte que la température au cours du temps augmente de façon exponentielle pour une tension constante.

Configuration des installations

La colonne de chauffe contient au minimum deux électrodes. Le matériau à employer idéalement est le platine du fait de sa résistance à l'électrolyse et la corrosion, auquel est généralement préféré le titane platiné pour des raisons économiques. Au-delà de 25-30 kHz[7], le système ne se comporte plus comme un condensateur (absence de double couche électrochimique), et de l'acier inoxydable peut alors être utilisé tout en limitant les phénomènes d'électrolyse indésirables. Pour des raisons économiques, les industries alimentaires ont donc généralement recours aux hautes fréquences en chauffage ohmique.

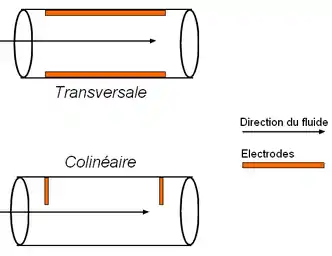

Le paramètre principal lors de la mise en place d'un système de chauffage ohmique est la configuration des électrodes. La distance entre les électrodes détermine le champ électrique qui est appliqué au produit ; à tension égale, plus la distance entre les électrodes sera importante, plus le champ électrique sera faible, et donc plus la vitesse de montée en température sera réduite. Il existe deux configurations principales[8] pour la mise en place des électrodes dans appareil de chauffage ohmique continu (produits pompables) :

- transversale, qui convient particulièrement aux produits à faible conductivité électrique (< 5 S/m). L'homogénéité du champ électrique est optimisée dans cette configuration, et permet une uniformité de la température dans le produit. Cette configuration peut fonctionner sous des tensions standards (240 - 415 V) ;

- colinéaire, qui est la meilleure option pour les produits à haute conductivité électrique puisqu'elle permet d'avoir un espace conséquent entre les électrodes. Cependant, la tension requise est généralement plus importante que pour la configuration transversale. De même, la distribution de l'intensité est plus hétérogène et certaines zones de plus fortes intensités peuvent provoquer des ébullitions localisées ou des arcs électriques.

Avantages et inconvénients

Avantages

Les avantages du chauffage ohmique sont nombreux.

Tout d'abord, c'est une technologie de chauffage volumique, à l'image du chauffage par micro-onde ou radiofréquences, ce qui signifie que la génération de chaleur se fait au sein du produit lui-même et n'est pas apportée par un média extérieur, limitant les gradients de température. L'homogénéité de la température au sein du produit ne dépend donc que de l'homogénéité de sa conductivité électrique, et de la qualité de l'isolation thermique.

En raison de ce chauffage volumique, les phénomènes d’encrassement dus à une surchauffe ponctuelle sont limités. Ces encrassements se rencontrent souvent en traitement thermique, à proximité des parois lors d'utilisation d'échangeurs, et sont généralement le résultat des réactions de Maillard.

L’installation fonctionne dans le silence, l'énergie étant apportée par le courant électrique au-travers d'électrodes.

La puissance de chauffage est entièrement contrôlable, en régulant la tension utilisée. De même, l’inertie thermique est nulle : sitôt l'alimentation électrique coupée, la génération de chaleur stoppe[9]. Ainsi, il est possible d'atteindre des vitesses de montée en température importantes, en théorie non limitées, mais généralement de l'ordre de 1 à 10 °C/s.

L’efficacité énergétique est plus élevée que la plupart des autres procédés : on considère généralement que le rendement de conversion de l'électricité en énergie thermique est supérieur à 90 %, et une bonne isolation thermique pour limiter les pertes de chaleur permet donc d'obtenir des rendements élevés[10].

Enfin, il existerait des effets non thermiques encore peu étudiés dus au champ électrique, qui favoriseraient l’élimination de bactéries/spores ou la désactivation d’enzymes. Ces effets ne seraient pas seulement dus à la chaleur engendrée mais également au phénomène d’électroperméabilisation, qui correspond à une perméabilisation temporaire de la membrane plasmique de cellules vivantes.

Inconvénients

Les inconvénients principaux sont la grande variabilité au sein des propriétés électriques de différents aliments, voire au sein du même produit. Ces différences de conductivité électrique peuvent alors mener à un chauffage hétérogène (au sein d'un même produit), ou à une difficulté à standardiser un protocole de chauffage pour différents produits. Au sein d'un même produit, une hétérogénéité de la conductivité électrique (un produit poreux par exemple) soumis à un champ électrique important peut mener à une déformation des champs électriques autour des zones de moindre conductivité et à l'apparition de gradients de température importants. A très haute tension, des arcs électriques peuvent se former.

Le suivi du chauffage nécessite également un monitoring complexe, en raison des paramètres à contrôler (tension, intensité, conductivité électrique, distance entre les électrodes, épaisseur des électrodes et surface des électrodes, matériau utilisé, électrolyse/réactions faradiques...).

Les applications

Le chauffage ohmique est employé depuis les années 1920 pour la pasteurisation du lait, le procédé ayant connu ses débuts sous le nom d'Electropure[11]. Par la suite, quelques innovations industrielles et brevets ont été développés, comme l’application à la cuisson de saucisses à hot-dog[12]. Cependant, l’augmentation du prix de l’électricité, le développement de nouveaux procédés de traitement thermique (tels que le traitement UHT) et les problèmes de corrosion des électrodes en contact avec les produits alimentaires ont réduit significativement l’intérêt de cette technologie. Jusqu’aux années 1980, les applications du chauffage ohmique s’étaient principalement réduites à la décongélation de viandes et poissons surgelés[13].

À partir des années 1980, l’utilisation du chauffage ohmique connaît un renouveau et est adaptée à diverses opérations en industrie alimentaire : le blanchiment de légumes, le préchauffage, la préparation de produits carnés transformés, ou encore la pasteurisation et la stérilisation de produits liquides ou solides/liquides. Ce regain d’intérêt vient principalement de l’innovation des matériaux (inertes, tels que le titane et titane platiné) et des configurations d’électrodes adoptés, ainsi que du développement des très hautes fréquences - de l’ordre du kHz - limitant les phénomènes de corrosion[14].

Le chauffage ohmique a été étudié à plusieurs reprises en fermentation alcoolique et a montré des intérêts en panification, qui permettrait l'obtention d'une pâte fermentée plus rapidement par la réduction de la phase de latence des levures[15]. Cependant, ses applications industrielles dans ce domaine restent limitées ; il semblerait que la seule utilisation du chauffage ohmique dans le domaine de la panification soit pour la production de Panko (panure japonaise).

Références

- (en) Ruan, R, Thermal technologies in food processing, Université du Minnesota, Philip Richardson, (ISBN 0-8493-1216-7), Chapitre 13 : Ohmic Heating

- (en) Hosahalli S. Ramaswamy, Michele Marcotte, Sudhir Sastry et Khalid Abdelrahim, Ohmic Heating in Food Processing, Boca Raton (Fla.), CRC Press, , 507 p. (ISBN 978-1-4200-7108-5, lire en ligne), chap. 1 (« Overview of Ohmic Heating »), p. 3

- (en) Da-Wen Sun, Handbook of Food Safety Engineering, John Wiley & Sons, , 840 p. (ISBN 978-1-4443-5530-7, lire en ligne), chap. 27 (« Ohmic Heating Treatment »)

- L'Usine Nouvelle, « Conservation - Le chauffage ohmique pour stériliser - Générant les calories au cœur même du produit, le chauffage ohmique traite d'une manière homogène les mélanges de solides et de liquides. Une possibilité qui intéresse l'agroalimentaire. », sur usinenouvelle.com, (consulté le )

- Paul Le Pimpec, Guide pratique de l'agent préleveur chargé de la police des milieux aquatiques, Éditions Quae, , 159 p. (ISBN 978-2-85362-554-8, lire en ligne)

- (en) Sevugan Palaniappan et Sudhir K. Sastry, « ELECTRICAL CONDUCTIVITIES of SELECTED SOLID FOODS DURING OHMIC HEATING1 », Journal of Food Process Engineering, vol. 14, , p. 221-236 (ISSN 1745-4530, DOI 10.1111/j.1745-4530.1991.tb00093.x, lire en ligne, consulté le )

- Cuiren Chen, Khalid Abdelrahim et Isabelle Beckerich, « Sensitivity analysis of continuous ohmic heating process for multiphase foods », Journal of Food Engineering, vol. 98, , p. 257-265 (DOI 10.1016/j.jfoodeng.2010.01.005, lire en ligne, consulté le )

- Mohamed Sakr et Shuli Liu, « A comprehensive review on applications of ohmic heating (OH) », Renewable and Sustainable Energy Reviews, vol. 39, , p. 262-269 (DOI 10.1016/j.rser.2014.07.061, lire en ligne, consulté le )

- Mohamed Sakr et Shuli Liu, « A comprehensive review on applications of ohmic heating (OH) », Renewable and Sustainable Energy Reviews, vol. 39, , p. 262-269 (DOI 10.1016/j.rser.2014.07.061, lire en ligne, consulté le )

- (en) de Halleux, D, « Ohmic cooking of processed meats: Energy evaluation and food safety considerations », CANADIAN BIOSYSTEMS ENGINEERING, no 47, , p. 3.41-3.47 (lire en ligne)

- (en) Floyd W. Robison, « Studies on the "Electropure" Process of Treating Milk. », Industrial & Engineering Chemistry, vol. 15, no 5, , p. 514–518 (DOI 10.1021/ie50161a037, lire en ligne, consulté le )

- Kohn Samuel, Frankfurter cooker, (lire en ligne)

- (en) D. Naveh, I. J. Kopelman et S. Mizrahi, « Electroconductive thawing by liquid contact », International Journal of Food Science & Technology, vol. 18, no 2, , p. 171–176 (ISSN 1365-2621, DOI 10.1111/j.1365-2621.1983.tb00257.x, lire en ligne, consulté le )

- Mohamed Sakr et Shuli Liu, « A comprehensive review on applications of ohmic heating (OH) », Renewable and Sustainable Energy Reviews, vol. 39, , p. 262–269 (ISSN 1364-0321, DOI 10.1016/j.rser.2014.07.061, lire en ligne, consulté le )

- Timothée Gally, Olivier Rouaud, Vanessa Jury et Michel Havet, « Proofing of bread dough assisted by ohmic heating », Innovative Food Science & Emerging Technologies, vol. 39, , p. 55–62 (DOI 10.1016/j.ifset.2016.11.008, lire en ligne, consulté le )

![{\displaystyle \sigma (T)=\sigma _{ref}[1+m_{ref}(T-T_{ref})]}](https://img.franco.wiki/i/f5c18e23436e8f52e1e9607722cd3fe545bd42dd.svg)