William Brunton

William Brunton Sr. (1777-1851) est un ingénieur et inventeur écossais, inventeur de nombreux perfectionnements dans le domaine des machines à vapeur et dans la métallurgie extractive dans le Pays de Galles.

| Naissance | |

|---|---|

| Décès |

(à 74 ans) Camborne |

| Nationalité | |

| Activité |

| Membre de |

|---|

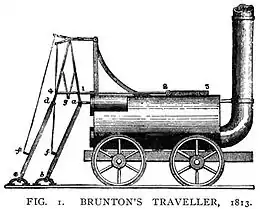

Il est connu pour sa mise au point du cheval à vapeur de Brunton, un prototype de locomotive propulsée par un mécanisme imitant la marche à pied. Il est également inventeur d'un four de grillage des minerais dont le principe est encore repris dans certains procédés métallurgiques au XXIe siècle.

Biographie

William Brunton est le fils d'un horloger de Dalkeith, Robert Brunton, qui lui enseigne la mécanique. Il est le frère aîné de Robert Brunton (1796-1852) et John Brunton (1780-1860), deux ingénieurs en mécanique comme lui[1]. Son grand-père travaille dans un charbonnage et l'initie à l'ingénierie. À 13 ans, il commence à travailler en tant qu'ajusteur dans l'usine de coton d'Arkwright & Dale à New Lanark[2]. En 1796, il travaille pour James Watt (qu'il assistera affectueusement dans ses derniers jours[1]) à la Boulton & Watt, à Soho. Il y progresse jusqu'à devenir, en 1802, chef du département moteurs[3] et y fait embaucher son frère John[1].

De 1808 à 1815, il travaille avec d'autre pionniers de la Révolution industrielle, William Jessop et Benjamin Outram, pour diriger la fabrication de moteurs des Forges de Butterley (en), alors en plein essor, où il produit les premières machines à vapeur pour bateau. C'est là qu'il rencontre John Rennie et Thomas Telford, deux remarquables ingénieurs et constructeurs d'ouvrages d'arts. En 1813, il construit son célèbre cheval à vapeur, une locomotive propulsée par un mécanisme imitant la marche à pied. L'année suivante, il construit un second modèle plus grand, mais celui-ci explose le , stoppant le développement de cette technologie qui, de toutes manières, était sans avenir[3] - [2]. Il brevette également la Coulée par centrifugation de tube de fonte, alors un des plus importants produits de la forge de Butterley[2]… mais la mise au point est à peine achevée qu'il apprend qu'un étranger qui utilisait la centrifugation pour fabriquer des tuyaux en terre cuite, avait déclaré dans ses spécifications que le même procédé pourrait être appliqué aux métaux[1].

De 1815 à 1825, il est associé avec Francis, Smith, Dearman dans l'Eagle Foundry[4]. Il y travaille comme ingénieur mécanicien sur des moteurs de marine destinés aux bateaux à vapeur fluviaux[3]. Il brevette un vibreur automatique pour les chaudières (brevet n°4 685 du )[2].

Après 1825, il s'installe à Londres comme ingénieur consultant. C'est à ce moment qu'il met au point et brevette un four de grillage à sole tournante destiné au retrait de l'arsenic contenu dans les minerais gallois d’étain. Il conduit aussi la construction du chemin de fer de Redruth et Chasewater (en), une voie de 4 pieds (1,22 m) et de 18 km, allant de Point Quay à Devoran (en) jusqu'à Redruth. Cette voie sera sa principale réalisation jusqu'à ce qui entreprenne celle de la forêt de Brecon[2]. Il est sollicité par George Crane pour piloter les agrandissements des Forges d'Ynyscedwyn (en) (construction d'une digue, d'une branche de canal, de voie de chemin de fer, d'un plan incliné, etc.) à Powys, dans le Pays de Galles[2]. Le plan incliné d'Ynyscedwyn, qui gravi 212 m sur une rampe longue de 1 300 m, est situé non loin de la Tawe (en) (ses restes sont encore visibles aujourd'hui[2]), est mécanisé comme un tramway à traction par câble par William Brunton, qui aide ses deux frères, John Brunton Sr. et Robert Brunton Sr.[5] :

« Ce charbon, pour l'extraction duquel près de quatre-vingt hommes sont employés, est élevé par étapes et, grâce à l'ingéniosité de M. Brunton de Londres, la machine possède un avantage technique sur celles habituellement en usage, qui est obtenu par une petite roue faisant le tour du tambour, autour duquel la corde est enroulée dans le sens opposé de la petite [roue] ; et, en attachant tout le tramway à l'extrémité basse de la corde et ces [wagons pleins] sartant de la fosse à l'extrémité supérieure, les premiers wagons sont hissés sur un niveau de quatre cent yards pendant que les autres descendent un plan incliné de la moitié de cette longueur, le diamètre des roues étant respectivement en proportion[2]. »

— Lewis, Dictionnary

De 1832 à 1835, il travaille dans le sud du Pays de Galles, supervisant la construction de l’extension de Claypon de la voie de tramway de la forêt de Brecon (en), qui desservait alors, entre autres, les Forges d'Ynyscedwyn. Cet énorme chantier, comprenant des plans inclinés que William Brunton mécanise en améliorant le dispositif d'Ynyscedwyn, est son œuvre majeure, bien que l'énormité du chantier fait qu'il n'a pas pu en gérer chaque détail. Son fils John Brunton s'y implique : beaucoup de plans de détail du plan incliné son de sa main[2].

Il s'implique dans les usines d'étain et de cuivre de Cwmafan (en), au nord-est de Port Talbot, concevant des fours de fusion du cuivre et des laminoirs[3]. L'usine devient la plus grande usine intégrée de production de métaux ferreux et non ferreux du sud du Pays de Galles. Il s'en retire en 1838 et, la soixantaine approchant, il se désintéresse progressivement des problématiques inhérentes aux chemins de fer[2].

En 1832, il prend une participation financière et opérationnelle dans les Forges de Maesteg (en)[6]. Il investit également dans la brasserie de la vallée de la Neath (en), dont la faillite lui coûte une fortune. Sa femme, Ann Elizabeth Button (épousée le [1]) décède à Neath en 1845. Il partage alors ses vieux jours entre ses enfants avant de décéder à Camborne en 1857[2].

Une de ses dernières inventions est un gigantesque ventilateur d'aérage mû à la vapeur, destiné à améliorer la ventilation de la houillère de Gelligaer[3]. C'est le premier ventilateur de houillère mû à la vapeur et il en envoie une maquette à la Exposition universelle de 1851[2].

William Brunton Sr. dépose au total neuf brevets[7]. Il est le fondateur d'une dynastie d'ingénieurs connus et talentueux, sa famille comptant pas moins de six membres de l'Institution of Civil Engineers (il y entre lui-même en 1824[1]). En 1835, alors que ses deux fils aînés John Sr. (1812-1899) et Robert Jr. (1816-[1]) travaillent sur le génie civil de la voie de tramway de la forêt de Brecon, son troisième fils, William Jr. (1817-1881), émigre aux États-Unis où il devient une référence dans les chemins de fer, ce qui l'amène à occuper divers postes en Cornouailles, Inde et Nouvelle-Zélande. C'est lui qui invente le « pan de Brunton » (Brunton Buddle, brevet n°11 967 du ) pour laver le minerai d'étain[2]. William Sr. a eu deux filles (Marin et Gwenllian Brunton[1]) et six fils, dont James Brunton (1820–1867), John Dickinson Brunton (1822-1909[1]) et Georges Brunton (1923-1900), tous ingénieurs[8].

Cheval à vapeur de Brunton

En 1813, Brunton brevette et commence la construction d'une locomotive à vapeur propulsée par un mécanisme imitant la marche à pied. Son objectif est de répondre à la problématique de l'adhérence entre rails et roues, qu'on croyait à l'époque insuffisante pour permettre la traction de fortes charges ou l'ascension de pentes raides. Celui-ci est utilisé sur la Butterley Gangroad (en) pendant deux ans, jusqu'en 1815[3].

Un deuxième prototype plus puissant est construit en 1814 pour les houillères de Newbottle (en), dans le comté de Durham. Il est capable de tracter des charges à 4 km/h sur des rampes de 1/36 (soit 3 %). Le , la chaudière, récemment remplacée, explose pendant les tests. L'accident, qui provoque la mort de 14 personnes et blesse gravement d'autres, est la première catastrophe ferroviaire enregistrée. Il s'avère que le chauffeur avait trafiqué la soupape de sécurité pour accélérer la machine. Bien que ce constat ne met pas Brunton en cause, l'événement met un terme à cette approche technologique[3]. Celle-ci relevait de toute façon de l'impasse, puisqu'il lui était impossible de fournir les vitesses élevées, et que la puissance au crochet serait bientôt égalée par les machines à simple adhérence.

Four de grillage à sole tournante

_(14595192618).jpg.webp)

En 1825, alors qu'il s’installe à Londres comme ingénieur indépendant, il dépose un brevet pour un four de grillage (brevet n°5 621 du )[2]. Il s'agit d'un four à réverbère dont la sole est un plateau circulaire qui tourne lentement, de manière que son alimentation et son râblage se produise sans intervention humaine. Sa forme convexe assure l'écoulement continu des minerais vers l'extérieur. Ces fours ont été mis au point et utilisés dans les Cornouailles pour le grillage de minerai d'étain (cassitérite) à gangue d'arsénopyrite. Jusqu'à leur abandon, en 1950, au profit de procédés de flottation par moussage, ils s'y sont révélés efficaces[9].

D'après Gruner, ce four est à l'origine de tous les fours de grillage à sole multiples[10], inventés par Parkes en 1860. Une amélioration consistant à superposer des soles se généralise ensuite, le principe général étant constamment amélioré par divers concurrents[11]. Ces fours, bien adaptés aux grillages exothermiques, ont été la technologie dominante pour le grillage des pyrites jusque dans les années 1960. À cette époque, ils ont été brutalement dépassés par les fours à lit fluidisé, qui permettent des productions plus élevées et une meilleure maîtrise de l'oxydation. Mais comme les fours à soles multiples permettent des grillages lents faisant intervenir de faibles quantités de gaz, ils restent encore utilisés, au début du XXIe siècle, pour le grillage de la molybdénite (grillage exothermique du MoS2 en MoO3 à 630 °C), ainsi que des laitiers contenant du vanadium ou du tungstène (grillages généralement endothermiques)[12].

Notes et références

- (en) « William Brunton », Grace's Guide

- (en) Stephen Hughes, The Archaeology of an Early Railway System : The Brecon Forest Tramroads, Royal Commission on the Ancient and Historical Monuments of Wales, , 367 p. (ISBN 1-871184-05-3, lire en ligne), p. 116-121

- (en) « William Brunton », sur engineering-timelines.com (consulté le )

- (en) « Eagle Foundry », Grace's Guide

- (en) Stephen Hughes, The Archaeology of an Early Railway System : The Brecon Forest Tramroads, Royal Commission on the Ancient and Historical Monuments of Wales, , 367 p. (ISBN 1-871184-05-3, lire en ligne), p. 316

- (en) « Maesteg Ironworks », Grace's Guide

- (en) R.B. Prosser, Birmingham Inventors and Inventions, (ISBN 0-85409-578-0)

- (en) Thomas Telford, A Biographical Dictionary of Civil Engineers in Great Britain and Ireland, vol. 1, (ISBN 0-7277-2939-X), p. 92

- (en) Phil Newman, The Archaeology of Mining and Quarrying in England : A Research Framework for the Archaeology of the Extractive Industries in England, National Association of Mining History Organisations, (ISBN 978-1-871827-41-5, lire en ligne [PDF]), p. 210

- Emmanuel-Louis Grüner, Traité de métallurgie — métallurgie générale, t. 2, procédés métallurgiques, chauffage et fusion, grillage, affinage et réduction, Dunod, (lire en ligne), partie I, p. 133

- (en) Donald M. Levy, Modern copper smelting, C. Griffin & company, limited, (lire en ligne), p. 73-76

- (en) Jörg Grzella, Peter Sturm, Joachim Krüger, Markus A. Reuter, Carina Kögler et Thomas Probst, « Metallurgical Furnaces » [PDF], John Wiley & Sons, , p. 6-10

Voir aussi

Article connexe

Liens externes

- Notice dans un dictionnaire ou une encyclopédie généraliste :