Rotomoulage

En plasturgie, le rotomoulage, ou moulage par rotation, est un procédé de mise en forme par moulage des matières plastiques.

- moule

- plastique

- Mould : moule en deux parties.

- Plastic : charge.

- Heating : chauffage.

- Product : pièce démoulée.

La matière première, le plastique sous forme de poudre ou le plastisol PVC sous forme liquide, est chargée dans un moule afin de reproduire la forme intérieure de ce moule dont le volume peut aller de 0,1 à 50 000 litres.

Les matières les plus utilisées sont le PE et le plastisol PVC, mais il est aussi possible de transformer du PP, du polycarbonate, des polyamides, ABS, acryliques, polyester, PS, etc[1]. Le rotomoulage est surtout utilisé pour la fabrication d'objets creux.

Historique

Les premiers documents attestant de l’utilisation de machines à rotation bi-axiales datent de 1855 et sont attribués au britannique R Peters. Ce procédé de « moulage rotationnel » était alors utilisé pour la fabrication de munitions d'artillerie. En 1905, F.A. Voelke utilisa le procédé pour le moulage d’objets creux en cire, ce qui suggéra à G.S. Baker et à G.W. Perk, en 1910, de faire la même chose pour la fabrication d’œufs en chocolat. R.J. Powell développa ensuite le procédé et l’utilisa dans les années 1920 pour mouler du plâtre. Le premier brevet de machine à rotomoulage tel que nous le connaissons aujourd'hui date de 1935. En 1941, la société Union Carbide introduisit les PVC, ce qui entraîna l’essor du procédé. L’utilisation industrielle du polyéthylène dans les années 1950 et sa disponibilité sous forme micronisée vers 1960 apporteront à l’industrie le matériau idéal pour ce procédé.

Principe

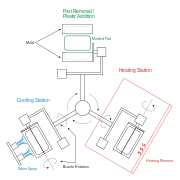

La mise en œuvre par rotomoulage comporte quatre phases:

1/ Chargement de la matière plastique (sous forme micronisée) dans le moule:

Une masse de poudre m d’un polymère thermoplastique de masse volumique ρ est chargée dans un moule de surface interne S. Avant chaque cycle, la quantité de poudre est calculée selon l’épaisseur souhaitée. Celle-ci est déterminée à partir de la loi ci-dessous : m = ρ S e

Les moules de rotomoulage sont réalisés en deux parties démontables et majoritairement en tôle d’acier, en magnésium ou en aluminium. Les moules de rotomoulage sont creux, à parois minces avec de bonnes caractéristiques thermiques et mécaniques afin de supporter les cycles de production. L’aluminium est souvent privilégié en rotomoulage (conductivité thermique meilleure et durée de vie plus élevée). Il existe aussi des moules spéciaux en composite pour des usages particuliers. Cependant, ils sont plus chers que les moules métalliques.

2/ Chauffage

Une fois chargé et fermé, le moule tourne suivant deux axes orthogonaux pendant une phase de chauffage. La chaleur est normalement apportée par des brûleurs à gaz ou du fioul (circulation d’air chaud dans le four), mais peut également être produite par résistance électrique ou par micro-ondes (plus rarement). Dans une technique plus récente, le chauffage par infrarouge a été utilisé. Cette technique est cependant peu répandue car, dans le moule, la commande des températures est difficile à atteindre. Les chauffages IR deviennent intéressants lorsque le système est fixé au moule en rotation.

3/ Refroidissement

Dans cette étape, le moule, toujours en rotation, sort du four pour être refroidi. L’eau, l’air froid ou une combinaison des deux (« vaporisation à la brume ») permettent le refroidissement du moule et donc de la matière fondue. D’autres sources de refroidissement ont aussi été envisagées (jet d’eau, vaporisation à l’eau, à l’azote).

4/ Démoulage

La pièce est finalement démoulée quand la température de l’air interne est suffisamment faible, c'est-à-dire quand la pièce est bien solidifiée. On ouvre alors les raccords (entre la partie supérieure et inférieure du moule) et on extrait la pièce qui reproduit exactement l’architecture interne du moule. Pour les plastiques thermoplastiques, il est intéressant de retirer du moule la pièce encore chaude pour profiter de sa malléabilité (étant au-dessus de la température de transition vitreuse Tg).

Cycle en 4 phases.

Cycle en 4 phases. Rock&Roll HRM1800.

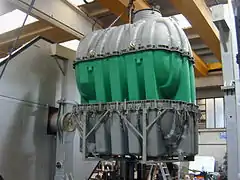

Rock&Roll HRM1800. Démoulage d'une cuve.

Démoulage d'une cuve.

Utilisations

Le rotomoulage est une technique qui permet de faire la plupart des formes possibles simples ou complexes sans collage ni soudure :

- des corps creux complètement fermés ou ouverts ;

- des contenances de 0,8 à 175 200 l (limite théorique démontrée par le laboratoire Mines de Paris SUPALEX Matériaux) ;

- des épaisseurs de 0,5 à 120 mm ;

- des doubles parois, avec possibilité de remplissage par de la mousse ;

- des parois multicouches ;

- des inserts et des broches où l'on veut ;

- des assemblages et collage de pièces et/ou d’accessoires.

Cette technique trouve des applications dans de nombreux secteurs :

- jouets : ballons, poupées, voitures miniatures, toboggans, bacs ;

- réservoirs, citernes ;

- mobilier ;

- canoës, planches à voile ;

- carters ;

- satellites ;

- ordinateurs ;

- pièces industrielles : capots, boosters démarrage, séparateurs voiries[2].

Le rotomoulage

Le moulage de matières plastiques par rotation est l'une des façons de produire des pièces à base de polymères. Les pièces produites par ce procédé sont creuses. Le procédé permet de réaliser des formes complexes. La conception des pièces doit être pensée afin de convenir non seulement à l’usage final mais aussi au procédé de moulage. Le design des moules est très important afin de faciliter le moulage et le démoulage des pièces. À la conception du moule, il faut tenir compte de tout ce qui peut réduire les opérations de conformation de la pièce finale (la main d’œuvre ayant un coût non négligeable). Les domaines d’application du rotomoulage sont très nombreux : travaux publics, assainissement, automobile, jouets, nautisme, mobilier urbain, équipement industriel.

Les déformations liées aux formes complexes des pièces sont souvent difficiles à prévoir. Le démoulage des pièces non libres dans les moules doit se faire rapidement afin que les contraintes mécaniques appliquées par les inserts ou autres formes de retenue ne viennent pas contrarier le retrait naturel de la pièce. L'idéal serait que la pièce soit encore à 40–50 °C au moment du démoulage. Certaines formes ou gabarits de conformation peuvent être utilisés pour canaliser le retrait et maintenir des dimensions requises lors de l'utilisation finale de la pièce.

Le design des moules

L’étude des moules est primordiale et doit tenir compte au plus près de ce que sera la pièce définitive, de son utilisation et des contraintes qui lui seront appliquées. Les moyens de finition de la pièce doivent être prévus (inserts, filetages et défonçages, etc.).

Les moules peuvent être de différentes matières (tôle de fer, aluminium). Les moules de forme simple (réservoirs, boites, containers) peuvent être fabriqués en tôlerie. Les moules en aluminium avec formes complexes peuvent être faits par usinage.

Dès que le design de la pièce finale se complique, il y a production d’une maquette en bois afin de tirer des croûtes qui serviront à couler les différentes parties du moule en aluminium. Le métier de modeleur sur bois est bien souvent impliqué à ce stade de la réalisation. Au moment de la conception du moule il faut prendre en considération les différents retraits qui s’appliqueront jusqu'à l’étape finale de la pièce à produire. Le retrait de l’aluminium en coulée puis le retrait de la matière plastique utilisée pour produire la pièce peuvent en cumulé représenter 4,5 à 5 %. À l’intérieur du moule, il ne faut pas de contre-dépouille surtout si la matière plastique utilisée a un faible retrait (cas des polycarbonates). Tous les angles doivent être rayonnés et les plus ouverts possible. La règle veut qu’il n’y ait jamais d’angles inférieurs à 45°. Le nombre des plans de joints ne doit pas être sous-évalué. La disposition des plans de joints a aussi son utilité tant sur la facilité du démoulage mais aussi sur l’esthétique. Même non utilisés lors du processus normal de démoulage, les plans de joints peuvent grandement servir lors de l’entretien des moules et lors d’incidents pouvant survenir lors du démoulage. La qualité de l'outillage, donc des pièces, dépend de la bonne maîtrise de sa conception. L'étude de l'outillage est réalisée par le bureau d'études suivant les spécificités de la technique de transformation choisie. Les formes de la pièce et l'aspect de finition désiré vont définir la nature du matériau à utiliser (aluminium coulé, acier chaudronné, matériaux composites) et le nombre de parties d'outillage ou parties usinées nécessaires au démoulage. En fonction de l'épaisseur de la pièce à obtenir, il faut s'assurer que le moule peut contenir le volume de matière première dans sa configuration ouverte au poste de chargement. L'épaisseur de la pièce est directement liée au volume de poudre chargé. Diminuer ou augmenter l'épaisseur d'une pièce revient à agir de manière linéaire sur le poids de matière chargé dans le moule.

La finition des moules

Les moules peuvent être de différentes matières (tôle de fer, aluminium).

L’état de finition des moules donne l’aspect final de la pièce.

Les plans de joints ont une grande importance non seulement sur la qualité finale mais aussi sur l’aspect. Les plans de joints assurent l’étanchéité du moule et concourent donc à l’aspect final. Un défaut de fermeture engendre un passage de matière qui nécessite de l’ébarbage et laisse ainsi une marque plus ou moins visible et cela sans compter les effets de bullage qui souvent en résultent.

Des inserts peuvent être posés pour convenir aux fonctionnalités finales de la pièce. Les parois internes du moule qu’elles soient lisses ou structurées donnent un aspect plus ou moins esthétique. Après traitement par ponçage, sablage ou microbillage, l’intérieur du moule sera paré d’un agent de démoulage.

Le rôle des évents

Chaque moule est équipé d'au moins un évent.

Le but de l'évent est de garder l'équilibre de la pression à l'intérieur du moule. Au moment de la chauffe, l'évent évacue l'atmosphère gazeuse à l'extérieur du moule. Au moment du refroidissement l'air entre dans le moule et ainsi évite à la pièce d'être en dépression. Un évent bouché peut amener la pièce à être bullée au niveau des plans de joints. Lors du refroidissement un évent bouché peut entraîner des bulles de surface au niveau des plans de joint mais encore entraîner une déformation par effondrement des parois de la pièce en sous dépression. Des parois concaves mettent en évidence un manque de pression à l'intérieur de la pièce au moment du refroidissement. L'entretien du bon état des évents se fait à chaque cycle au moment du déchargement de la pièce moulée avant fermeture du moule qui est rechargé en matière première. La position de l'évent est de préférence centrée sur une partie de la pièce qui subira une transformation avant usage. Dans la mesure où l'évent est centré par rapport à la partie usinée, son empreinte pourra servir au centrage ou au guidage de l'outil de transformation. La longueur de l'évent est choisie de façon à se situer au centre de la pièce sans pouvoir entrer en contact avec la paroi opposée et de longueur suffisante pour traverser la vague formée par la matière en fusion. Un évent trop court risque de ne pas remplir son rôle au moment de la solidification de la matière qui viendrait ainsi l'obstruer.

La pose d'inserts

Dans leur utilisation finale, les pièces rotomoulées doivent souvent être fixées ou complétées par d'autres sous ensembles et appareillages. Cette fonction est assurée par des inserts moulés dans la matière plastique.

L'étude de la forme des inserts doit tenir compte des contraintes mécaniques qui seront appliquées. Ces contraintes sont majoritairement de deux ordres : la rotation et l'arrachement.

Le maintien des inserts peut être rigide ou souple. On préférera le montage souple qui lors du refroidissement de la pièce dans le moule évitera partiellement des déformations. Le montage souple se fait par enfilement d'un ressort sur la tige de maintien de l'insert. L'avantage est double : l'insert est maintenu plaqué contre la paroi du moule et lors du refroidissement la pièce subit de manière moindre l'effet de retenue qui est souvent source de déformation non prévue.

Dans les moules en aluminium il faut assurer la traversée de moule par un canon en acier. Les montages et démontages successifs auraient un effet abrasif néfaste. En s'agrandissant par friction le passage de fixation provoquerait une entrée d'air néfaste au processus. Dans le cas d'inserts devant être tenus à distance de la paroi du moule pour inclusion totale, on prévoit un insert lisse additionnel qui sera retiré lors du démoulage ou perdu dans la matière.

Inserts de mise en forme

Certains inserts fixes ou mobiles peuvent être posés dans les moules afin de fournir des fonctions utiles à la pièce moulée :

- pas de vis ;

- avant trou aveugle ;

- logement de réservation pour composants particuliers ;

- trous débouchants pour traversée de pièce ;

- épargnes de moulage en PTFE (Téflon).

Ces inserts ne sont pas destinés à demeurer dans la pièce mais à faire des empreintes d'aménagement.

Références

- eFunda: The Ultimate Online Reference for Engineers : Introduction to Rotational Molding http://www.efunda.com/processes/plastic_molding/molding_rotational.cfm

- « Production de pièces industrielles techniques : le rotomoulage », sur www.rotomade.com (consulté le )