Pulvérisation cathodique

La pulvérisation cathodique (ou sputtering) est un phénomène dans lequel des particules sont arrachées à une cathode dans une atmosphère raréfiée. Elle est une des causes du vieillissement des anciens tubes électroniques, mais est également mise à profit comme méthode de dépôt de couche mince. Il s'agit dans ce cas d'une technique qui autorise la synthèse de plusieurs matériaux à partir de la condensation d’une vapeur métallique issue d’une source solide (cible) sur un substrat.

Principe

L’application d’une différence de potentiel entre la cible et les parois du réacteur au sein d’une atmosphère raréfiée permet la création d’un plasma froid, composé d’électrons, d’ions, de photons et de neutrons dans un état fondamental ou excité. Sous l’effet du champ électrique, les espèces positives du plasma se trouvent attirées par la cathode (cible) et entrent en collision avec cette dernière. Elles communiquent alors leur quantité de mouvement, provoquant ainsi la pulvérisation des atomes sous forme de particules neutres qui se condensent sur le substrat. La formation du film s’effectue selon plusieurs mécanismes qui dépendent des forces d'interactions entre le substrat et le film.

La décharge est autoentretenue par les électrons secondaires émis de la cible. En effet, ceux-ci, lors de collisions inélastiques, transfèrent une partie de leur énergie cinétique en énergie potentielle aux atomes du gaz présent dans l'enceinte qui peuvent s’ioniser.

Synthèse de films céramiques

Afin de réaliser des films céramiques (oxydes, nitrures, etc.), une espèce réactive, l’oxygène pour les oxydes, l’azote pour les nitrures, est ajoutée au gaz porteur, généralement de l’argon. La stœchiométrie des couches est en relation directe avec la pression partielle de gaz réactif introduit. La synthèse d’un revêtement stœchiométrique nécessite, souvent, la formation du composé à la surface de la cible. Le gaz réactif réagit avec les différentes surfaces présentes dans l’enceinte (cible, substrat, parois) et participe à la pulvérisation en modifiant les caractéristiques électriques de la décharge. Ceci peut se traduire par des phénomènes d’instabilité électrique et du régime de pulvérisation.

Instabilité électrique

Le gaz réactif recouvre partiellement la surface de la cible pour former une couche isolante. Les ions argons qui viennent la frapper ne peuvent plus s’évacuer, engendrant une accumulation de charges positives dans les zones où le processus de pulvérisation est le plus faible. Ces charges s’éliminent par claquage du diélectrique provoquant l’éjection de microgouttelettes qui endommagent la qualité du revêtement.

Instabilité de régime de pulvérisation

La présence d’une instabilité du régime de pulvérisation est représentée par une hystérésis sur la courbe de suivi de la pression de gaz réactif en fonction de la quantité de gaz réactif introduit. Pour les faibles débits de gaz réactif, l’évolution de la pression partielle d’oxygène reste faible et la cible est essentiellement métallique. Le système se trouve en régime de pulvérisation élémentaire (RPE). La vitesse de dépôt est importante mais ne conduit pas à la formation de composés stœchiométriques. Le phénomène d'instabilité correspond à une transition entre le régime RPE et le régime pour lequel la cible est totalement recouverte d'un couche de composé (RPC : Régime de Pulvérisation du Composé). Cette transition est provoquée par un emballement du système : la réduction de la quantité de vapeur métallique pulvérisée de la cible, résultant de la formation du composé à sa surface, induit une diminution de la quantité de gaz réactif consommé par la vapeur métallique sur l'ensemble des parois de l'enceinte. Il en découle une augmentation de la pression partielle de gaz réactif qui, en retour, conduit à un accroissement du taux de recouvrement de la cible. On rappelle que la formation du composé sur la cible s'accompagne d'une diminution du taux de pulvérisation, on parle aussi d'empoissonnement ou de contamination de la cible.

La différence entre les courbes avec et sans décharge représente la quantité de gaz consommée par les parois. L’inverse de la pente de la droite sans décharge correspond à la vitesse de pompage.

Comparaison avec d’autres méthodes de dépôt

Un important avantage de la pulvérisation comme technique de dépôt est que les films déposés ont la même composition que le matériau source. L’identité stœchiométrique entre le film et la cible pourrait surprendre du fait que le rendement de pulvérisation dépend de la masse atomique des atomes dans la cible. On pourrait donc s'attendre à ce qu'un composant d'un alliage ou d'un mélange pulvérise plus rapidement que les autres composants, menant à un enrichissement de ce composant dans le dépôt. Cependant, comme seuls les atomes à la surface de la cible peuvent être pulvérisés, l’éjection plus rapide d’un élément laisse la surface enrichie avec les autres, ce qui compense efficacement la différence dans les vitesses de pulvérisation. Ceci contraste avec les techniques thermiques d’évaporation, où un composant de la source peut avoir une pression vapeur plus élevée, il en résulte un film déposé avec une composition différente de la source.

Le dépôt par pulvérisation présente aussi un avantage sur l’épitaxie par jet moléculaire [molecular beam epitaxy (MBE)] à cause de sa vitesse. La vitesse plus élevée a pour conséquence l'incorporation inférieure d'impuretés parce que moins d’impuretés peuvent atteindre la surface du substrat dans une même quantité de temps. Les méthodes de pulvérisation peuvent en conséquence utiliser des gaz de processus avec des concentrations en d’impuretés bien plus élevées que la pression de vide pouvant être tolérée par les méthodes de MBE. Durant le dépôt par pulvérisation le substrat peut être bombardé par des ions à grande énergie et des atomes neutres. Les ions peuvent être déviés avec une polarisation du substrat et le bombardement peut être minimisé en pulvérisant loin de l’axe mais aux dépens de la vitesse de dépôt. Les substrats en plastique ne peuvent pas tolérer le bombardement et sont généralement traités par évaporation.

Types de dépôt par pulvérisation

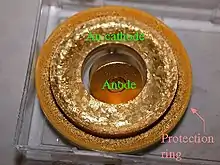

La pulvérisation cathodique magnétron

Les sources de pulvérisation sont habituellement des magnétrons qui utilisent des champs forts électriques et magnétiques pour emprisonner des électrons près de la surface du magnétron, qui est connu comme la cible. Les électrons suivent des trajectoires hélicoïdales autour des lignes de champ magnétique subissant plus de collisions ionisantes avec les éléments neutres gazeux près de la surface de cible, que cela ne se produirait autrement. Le gaz de pulvérisation est inerte, typiquement l’argon. Le supplément d’ions argon créés par suite de ces collisions conduit à une vitesse de dépôt plus élevée. Il signifie aussi que le plasma peut être maintenu à une plus basse pression. Les atomes pulvérisés sont électriquement neutres et donc insensibles au piège magnétique. L’accumulation de charges sur des cibles isolantes peut être évitée par l’utilisation de la pulvérisation RF (RF Sputtering) dans laquelle le signe de la polarisation anode-cathode est changé à haute vitesse. La pulvérisation RF fonctionne bien pour produire des films d’un oxyde très isolant mais seulement avec la dépense supplémentaire des alimentations pour la pulvérisation RF et des réseaux s’adaptant à l’impédance.

Des champs magnétiques parasites fuyant des cibles ferromagnétiques perturbent aussi le processus de pulvérisation. Des canons de pulvérisation spécialement conçus avec de très puissants aimants permanents doivent souvent être utilisés en compensation.

Dans le monde industriel, les revêtements par pulvérisation cathodique peuvent être utilisés pour leur esthétique et leurs applications décoratives.

Les couleurs interférentielles sont constituées par une sous-couche possédant une réflectivité importante sur laquelle une couche transparente diélectrique est déposée. D'une part, la lumière incidente est partiellement réfléchie et, d'autre part, elle traverse partiellement la couche transparente. Cette dernière a un indice de réfraction différent de celui de l'air. En interférant les unes avec les autres, les ondes réfléchies et réfractées provoquent une diminution ou une augmentation de la réflectivité. Par conséquent, un déphasage des différentes longueurs d'onde se produit. Selon l'épaisseur de la couche transparente diélectrique, le déphasage de longueurs d'onde peut être contrôlé et, de ce fait, la couleur du dépôt[1].

Des couleurs indépendantes de l’épaisseur du dépôt peuvent également être obtenues en variant la composition chimique du dépôt. On parle alors de revêtement de couleurs intrinsèques. Ils peuvent être déposés à partir d’une source composée d’un alliage ou alors à partir d’une source d’un métal simple en présence d’un gaz réactif qui synthétise une céramique. L’épaisseur des couches est d’environ un micromètre et la diffusion du plasma permet un recouvrement uniforme de la périphérie des pièces de géométrie complexe. La croissance des revêtements est rigoureusement conforme à la topographie initiale de la surface de la pièce et reproduit ainsi les décors mécaniques. Grâce à une température de procédé basse (80 °C), il est possible de déposer sélectivement ces traitements[2].

Dans certains cas, les films PVD décoratifs sont soumis à des contraintes d’usure, de friction ou de corrosion. Cette catégorie fait appel à certaines caractéristiques fonctionnelles des matériaux telles que la dureté, la densité et l’adhérence. Dans la majorité des cas, ces couches sont déposées à des températures supérieures à 200 °C. Afin de résister aux tests d’usure accélérés, l’épaisseur des dépôts est comprise entre 1,5 à 2,5 µm. Ils résistent également aux contraintes chimiques du porté. Les domaines d’applications sont : Horlogerie, bijouterie-joaillerie, maroquinerie, instruments d’écriture, lunetterie. La variation de la composition chimique permet d’obtenir différentes couleurs (noire, jaune, grise, bleue, brune)[3].

Chaque métal déposé par pulvérisation cathodique sous la forme d’une couche extrêmement fine de quelques nanomètres reste semi-transparent. Appliqués sur un substrat transparent, ces dépôts permettent de colorer la surface en conservant un degré d’opacité variable selon l’épaisseur du film semi-transparent. En combinant la pulvérisation cathodique avec d’autres technologies telles que la photolithographie, l’ablation laser, lift off ou l’attaque chimique, il est possible de revêtir sélectivement des surfaces[4].

Le domaine du luxe utilise parfois des pièces serties de pierres précieuses. Des épargnes sélectives permettent de traiter ces pièces avec une excellente résolution entre les parties métalliques revêtues et les pierres non-revêtues[5].

La pulvérisation cathodique triode [(PCT)][6]

Pour faciliter l’alimentation du plasma en électrons additionnels, on peut ajouter un filament chaud jouant le rôle d’une cathode (3e électrode pour le plasma). En appliquant une polarisation négative au fil par rapport au plasma, on éjecte les électrons émis thermiquement par celui‐ci. Il faut maintenir cette tension aussi faible que possible pour limiter la pulvérisation du filament (ce qui correspond environ à 10 à 50 V). Cette technique appelée pulvérisation cathodique triode ou PCT permet d’obtenir des vitesses de dépôt élevées donc des revêtements minces mais aussi avec des épaisseurs relativement grandes. L’intérêt de cette technique par rapport aux autres techniques PVD est que le potentiel de la cible, c'est-à-dire le matériau à déposer n'ayant aucune influence sur le maintien de la décharge, de faibles tensions peuvent être utilisées. Ainsi, les risques de claquage sont réduits et le bombardement engendré étant à des énergies plus faibles, le refroidissement nécessaire de la cible est moindre. Cette indépendance de la cible par rapport au plasma fait que la cible peut avoir n'importe quelle forme (ce qui n'est pas le cas avec des procédés diodes). Le substrat lui aussi peut être sous n'importe quelle forme, l’homogénéité du dépôt dépend ensuite de son mouvement et le procédé étant directif, de ses ombrages éventuels. Enfin, dans le système triode, la décharge peut être entretenue à une pression plus faible que dans le montage DC diode : de l'ordre de 10−3 à 10−4 Torr, ce qui est un avantage du point de vue de la contamination des couches par le gaz utilisé pour former le plasma.

La pulvérisation cathodique magnétron pulsé à haute puissance [High Power Impulse Magnetron Sputtering (HIPIMS)][7]

Une limitation de la pulvérisation cathodique conventionnelle est liée au refroidissement de la cible puisque la plupart de la puissance électrique apportée se transforme en énergie thermique. Par HIPIMS, des courants instantanés très élevés peuvent être réalisés tout en maintenant un échauffement réduit de la cible du fait de l’utilisation d’impulsions de courtes durées, de quelques dizaines de microsecondes selon une fréquence inférieure au kHz. La densité de puissance peut atteindre des niveaux de 2 800 W/cm2 comparés à 4 W/cm2 pour des systèmes magnétrons conventionnels. Ainsi, la technique HIPIMS présente un certain nombre d'avantages. Par exemple, l’utilisation d’une haute puissance produit des ions avec des énergies dans la gamme de 50 eV à 100 eV. Cela engendre souvent des dépôts plus denses que ceux réalisés par les techniques conventionnelles, où l'énergie des ions se situe entre 2 eV et 10 eV. Ces ions hautement énergétiques permettent de compacter la couche au fur et à mesure de sa croissance. De plus, les couches obtenues ont de meilleures propriétés d'adhérence du fait que les ions créés ont une énergie suffisante pour s’implanter légèrement dans la surface du substrat, produisant un lien tenace. Cependant, ce type de technique système peut engendrer des contraintes compressives au sein du revêtement. Leur niveau est toutefois contrôlable en adaptant la densité de puissance. L’HIPIMS permet aussi d’obtenir des vitesses de dépôt plus élevées que celles obtenues conventionnellement puisque la puissance peut être augmentée sans que la température de fusion de la cible soit atteinte.

La pulvérisation par cathode creuse [Glow Flow Sputtering (GFS)]

La pulvérisation par cathode creuse, publiée la première fois par Ishii et co[8], est une technique basée sur l’utilisation d’une cathode creuse et le transport des espèces ainsi pulvérisées par un flux gazeux. Par rapport à la pulvérisation magnétron, la cible est creuse et placée perpendiculairement au substrat. Sa forme peut être soit un tube, soit deux plaques parallèles rectangulaires placées en vis-à-vis. Dans une gamme de pression appropriée qui dépend de la largeur de la cavité de la cathode creuse, le courant de décharge peut atteindre des valeurs trois fois plus élevées, liées principalement au confinement du plasma généré. La largeur de la cavité et la pression habituellement utilisées sont respectivement quelques centimètres et de 0,1 à 1,0 mbar. Du fait de l’effet cathode creuse et du niveau de la pression de travail, une forte densité de puissance peut être obtenue, engendrant un plasma dense, donc une importante érosion de la cible et une vitesse de dépôt élevée. Le transport des espèces pulvérisées est réalisé par la convection du gaz de travail, l'argon habituellement, qui est injecté au niveau de la cathode creuse à l’opposé du substrat. Leur énergie cinétique étant faible, les défauts des revêtements obtenus par ce procédé sont moindres. Dans le cas de dépôt en atmosphère réactive, de revêtements d'oxydes par exemple, le gaz réactif est introduit à la sortie de la cathode creuse, ce qui permet de limiter les réactions au niveau de la cible, et donc la formation d’une couche isolante, par exemple.

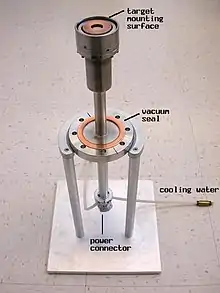

La pulvérisation par faisceau d’ions [Ion-beam Sputtering (IBS)]

Une méthode dans laquelle la cible est extérieure à la source ionique. Une source peut fonctionner sans aucun champ magnétique comme dans le cas d’une mesure chaude d’ionisation de filament (cathode chaude). Dans une source Kaufman des ions sont générés par la collision avec des électrons qui sont confinés dans un champ magnétique comme dans un magnétron. Ils sont alors accélérés par le champ électrique émanant d’une grille, vers une cible. Lorsque les ions quittent la source ils sont neutralisés par les électrons provenant d’un second filament. IBS présente un avantage car l’énergie et le flux d’ions peuvent être contrôlés indépendamment. Comme le flux qui frappe la cible se compose d’atomes neutres, des cibles conductrices ou isolantes peuvent être pulvérisées. IBS a trouvé une application dans la fabrication des têtes en couche mince pour des unités de disques. Le principal inconvénient de IBS est l’importance de la maintenance nécessaire pour garder la source d’ions en état de fonctionnement.

Le dépôt assisté par canon à ion [ion beam assisted deposition (IBAD)]

Dans cette technique le substrat est exposé à un faisceau d’ions secondaires opérant à une pression inférieure à celle du canon à pulvérisation. Habituellement une source de Kaufman comme celle utilisée en IBS fournit le faisceau secondaire. La technique IBAD peut être utilisée pour déposer du carbone sous sa forme diamant sur un substrat. Tous les atomes de carbone qui atterrissent sur le substrat sans se lier correctement à la structure cristalline du diamant seront chassés par le faisceau secondaire. La NASA l'a utilisée pour faire une expérience en déposant des films de diamant sur des pales de turbines dans les années 1980. L’IBAD est utilisée dans d’autres importantes applications industrielles telles que le traitement de surface avec du carbone amorphe tétraédrique sur les plateaux des disques durs et les transitions dures de revêtement nitrure métal sur les implants médicaux.

HiTUS (High Target Utilisation Sputtering Haute utilisation des cibles de pulvérisation)

Cette technologie est une évolution majeure de la traditionnelle technologie magnétron de déposition de couches minces largement utilisée dans les domaines de l’industrie et de la recherche. Un processus fondé sur la génération à distance d’un plasma à haute densité. Le plasma est généré dans une chambre latérale ouvrant sur la chambre principale contenant la cible et le substrat à revêtir. Pour augmenter l’adhérence et préparer le substrat, des contaminants volatils sur la surface du substrat sont enlevés, en dirigeant le jet faisceau de plasma sur le substrat. Avant le dépôt, la cible est nettoyée par pulvérisation dans un plasma pur d'argon pour éliminer des oxydes/contamination. Comme le plasma est généré à distance, et non à partir de la cible elle-même (comme dans la pulvérisation conventionnelle utilisant le magnétron), le courant d’ions à la cible est indépendant de la tension appliquée à la cible.

Le processus offre une multitude d’avantages, comparé aux techniques traditionnelles de pulvérisation, tels que :

- utilisation de la cible à 95 %, de façon homogène sur toute sa surface (pas de sillon creusé dans la cible (racetrack)) ;

- augmentation de la vitesse de dépôt, en particulier pour des diélectriques déposés par pulvérisation réactive ;

- processus de pulvérisation réactive contrôlé très simplement - absence de système de régénération (le courant ionique de la cible est indépendant de la tension appliquée sur le cible) ;

- meilleure précision des dépôts ;

- meilleur contrôle des caractéristiques du film, avec des propriétés proches de celles du matériau déposé dans la masse ;

- meilleur contrôle de l’état de surface : lissage ;

- niveaux élevés de reproductibilité et de répétabilité ;

- plus haute vitesse de production ;

- possibilité de production en ligne ou roll-to-roll, avec la possibilité de multicouches ;

- contrainte dans le dépôt aisément contrôlable, de la compression à la tension, ou nulle entre ces deux possibilités ;

- processus à basse température, autorisant un dépôt sur des substrats organiques ;

- le processus peut aisément être intégré dans beaucoup d’installations existantes de pulvérisation.

Dépôt très précis de la couche mince sur des substrats de grande dimension

Un des problèmes majeurs rencontré lors du dépôt de la couche mince est son aptitude à recouvrir des substrats de grande dimension tout en obtenant les résultats très précis des dépôts mono- ou multicouches. La technologie plasma pulvérisation cathodique/(sputtering) HiTUS (High Target Utilisation Sputtering/Haute utilisation des cibles de Sputtering) associée à celle de la cible linéaire a démontré une amélioration majeure dans les résultats escomptés tels que la précision, l’uniformité, le contrôle de la contrainte tant en compression qu’en tension en passant par la contrainte nulle, et la rugosité sur des substrats mesurant jusqu’à et même au-delà de 50 à 60 cm. La cible linéaire permet le développement d’un processus linéaire sur une large surface avec les mêmes avantages que la technologie HiTUS pour les processus roll-to-roll ou en ligne.

Autres utilisations

Dans la nature, on retrouve un processus analogue: le vent solaire projette, sur des surfaces telles que celles de Mercure ou de la Lune, un plasma capable de former une atmosphère ténue.

Si la technique de pulvérisation cathodique est utilisée pour déposer des matériaux sur un substrat, elle peut aussi être utilisée pour d'autres motifs.

Gravure

Le plasma généré peut servir à graver un substrat. Il s'agit d'une technique de gravure dite « sèche » ou « physique », qui présente l'avantage d'une forte anisotropie, contrairement aux gravures humides.

Analyse

La spectrométrie de masse à ionisation secondaire (SIMS) fonctionne sur le même principe que la pulvérisation cathodique.

Notes et références

- Traitement PVD sur des surfaces métalliques et céramiques planes.

- Traitement PVD sur des surfaces métalliques et céramiques de géométries complexes.

- Traitement PVD avec une propriété de dureté et ténacité élevées.

- Traitement PVD allié à d'autres techniques.

- Traitement PVD bicolores.

- G.Golan, A. Axelevitch Novel method of low vacuum plasma triode sputtering, Microelectronics Journal 33 (2002) 651-657.

- Ulf Helmersson, Martina Lattemann, Johan Bohlmark, Arutiun P. Ehiasarian, et Jon Tomas Gudmundsson, Ionized physical vapor deposition (IPVD): A review of technology and applications, Thin Solid Films 513 (2006), 1-24.

- K. Ishii, S. Handa, H. Terauchi, Sputtering of Cu in a high pressure atmosphere,Appl. Surf. Sci. 33–34 (1988) 1107–1113.

Aucune référence, ni comparaison avec le traitement DLC (Diamond Like Coating, ou Diamond Like Carbon), qui par ailleurs, avec le traitement PVD sont très développés depuis une dizaine d'années dans l'industrie horlogère de luxe (notamment sur les boites de montres), dans un premier temps pour l'aspect esthétique que l'on en retire, puis la résistance du boitier à la corrosion, et au vieillissement.

Voir aussi

Liens externes

- Notice dans un dictionnaire ou une encyclopédie généraliste :

- Techniques de l'ingénieur, « traitement des métaux », M1654

- (en) HiTUS - High Target Utilisation Sputtering

- (en) Linear Target Technology

- (en) Pulvérisation de base – film d´animation sur le procédé de pulvérization