Fibre de carbone

La fibre de carbone se compose de fibres extrêmement fines, d'environ cinq à dix micromètres de diamètre, et est composée principalement d'atomes de carbone. Ceux-ci sont agglomérés dans des cristaux microscopiques qui sont alignés plus ou moins parallèlement à l'axe long de la fibre. L'alignement des cristaux rend la fibre extrêmement résistante pour sa taille. Plusieurs milliers de fibres de carbone sont enroulées ensemble pour former un fil, qui peut être employé tel quel ou tissé.

Ce matériau est caractérisé par sa faible densité (1,7 à 1,9), sa résistance élevée à la traction et à la compression, sa flexibilité, sa bonne conductivité électrique et thermique, sa tenue en température et son inertie chimique (sauf à l'oxydation).

Sa principale utilisation est de servir de renfort dans les matériaux composites, ce qui permet d'obtenir des pièces ayant de bonnes propriétés mécaniques tout en étant nettement plus légères que les pièces métalliques.

Historique

La première application des fibres de carbone a été le développement de fils pour les lampes à incandescence. Joseph Swan produit les premières fibres en 1860. Il s'agit tout d'abord de filaments de papier carbonisé, il améliore ensuite la qualité des fils de carbone en utilisant des fibres de coton carbonisées[1]. À partir de 1879, Thomas Edison utilise des fibres de bambou carbonisées à haute température. En 1880, Lewis Latimer améliore le procédé de Thomas Edison pour obtenir des filaments de carbone fiables, permettant d'obtenir des durées de fonctionnement des ampoules de plusieurs centaines d'heures[2]. À partir de 1892, l'éclairage électrique sera délaissé au profit de l'éclairage par chauffage de manchons à incandescence pour l'éclairage public et la production de fils de carbone sera abandonnée pendant plusieurs dizaines d'années.

En 1958, Roger Bacon (en) voulait déterminer le point triple du carbone en chauffant à haute température du carbone dans un four à arc, il observa la formation de filaments de carbone. Il continua d'étudier la formation de ces filaments pour aboutir à une méthode de préparation qui fut brevetée[3] - [4]. Le procédé était basé sur la carbonisation de fibres de viscose, il fut utilisé par Union Carbide (dont la branche carbone deviendra ensuite Graphtec). Les propriétés mécaniques de ces fibres étaient cependant limitées car leur teneur en carbone était faible. En 1960, Akio Shindo produisit des fibres de carbone de meilleure qualité à partir de polyacrylonitrile (fibres ex-PAN). Durant la même période, Richard Millington améliorait le procédé de fabrication des fibres à partir de viscose[5]. Leur forte teneur en carbone (99 %) et leurs bonnes propriétés mécaniques permirent d'envisager leur utilisation comme renfort dans des matériaux composites. Durant cette décennie, des recherches sont menées pour trouver de nouveaux précurseurs carbonés pour obtenir des fibres. Elles aboutissent à des procédés de fabrication de fibres de carbone à partir de brai de pétrole.

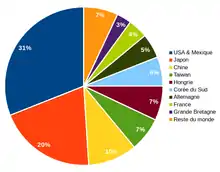

En 1963, W. Watt, L. N. Phillips, et W. Johnson (Royal Aircraft Establishment à Farnborough, Hampshire) développent un procédé pour élaborer des matériaux composites. Rolls-Royce utilise ce procédé pour fabriquer les aubes de compresseur de ses moteurs RB211. Ces composites sont cependant sensibles aux chocs (ex. : les collisions avec les oiseaux), ce qui limitera leur utilisation en aéronautique. Durant la même période, le gouvernement japonais soutient très activement le développement de la production industrielle de fibres de carbone, et plusieurs sociétés développent cette activité (Toray, Nippon Carbon, Toho Rayon, Mitsubishi). Le Japon devient leader dans le domaine des fibres de carbone fabriquées à partir de PAN.

Dans les années 1970, le marché mondial est dominé par Union Carbide qui utilise le procédé Toray. La société Courtaulds est le seul fournisseur anglais important. Cette société restera un fournisseur important de matériaux composites pour les applications dans le sport jusqu'à la fin des années 1980. Les États-Unis et l'Europe incitent aussi des sociétés telles que BASF, Celanese ou Akzo à développer une production industrielle de fibres de carbone.

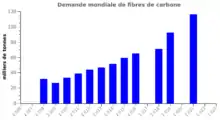

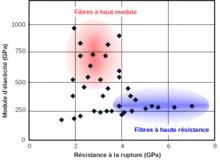

Depuis la fin des années 1970, de nombreux développements ont conduit à la production de fibres ayant des propriétés mécaniques adaptées à de nombreuses applications différentes. On distingue principalement les fibres à haut module et les fibres à haute ténacité. La demande en matériaux composites est en augmentation constante, principalement portée par l'industrie aéronautique, de la défense ou éolienne. Ceci a conduit à l'apparition de nouveaux acteurs sur ce marché tels que la Chine ou la Corée du Sud[6]. Plus récemment, le besoin de remplacer les précurseurs carbonés issus de ressources fossiles par des précurseurs biosourcés a conduit à une activité de recherche dans le domaine des fibres à base de lignine[7]. Des fibres composites ont aussi été élaborées en utilisant des nanotubes de carbone comme structure[8].

Structure

On peut citer trois familles principales de fibres utilisées à grande échelle[9] :

- les fibres ex-cellulose : obtenues par carbonisation de matériaux tels que le papier ou la viscose ;

- les fibres ex-PAN : développées à partir des années 1960 en utilisant du PAN comme précurseur. Elles sont très utilisées comme renfort dans les composites. Deux types de fibres sont actuellement utilisées : les fibres à haute résistance ayant un allongement à la rupture important, et les fibres à haut module de Young ;

- les fibres ex-brais : fabriquées à partir de résidus aromatiques de la distillation du pétrole ou du charbon.

Les fibres obtenues par dépôt chimique en phase vapeur à partir d'un précurseur de carbone tel que le benzène ont des propriétés et des applications différentes et sont en général appelées « nanofibres de carbone ».

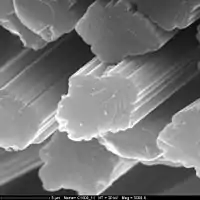

Une fibre de carbone est un matériau dont la teneur en carbone est très élevée (supérieure à 90 % en masse). Au niveau atomique, une fibre est composée de feuillets de carbone polyaromatique empilés selon une structure qui peut être très proche de celle du graphite, mais qui peut aussi être plus désordonnée que le graphite (carbone turbostratique dans lequel l'empilement des feuillets de carbone comporte des défauts). Le niveau de graphitisation des fibres dépend du précurseur utilisé, mais aussi de la méthode d'élaboration utilisée[10]. L'agencement des empilements de feuillets de carbone constitue la microstructure des fibres de carbone, elle dépend aussi du précurseur de carbone et du procédé de synthèse.

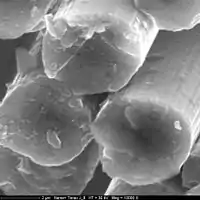

- Images MEB de trois types de fibres de carbone

Fibre ex-PAN à haut module Toray M40.

Fibre ex-PAN à haut module Toray M40. Fibre Toho Tenax.

Fibre Toho Tenax. Fibre de carbone ex-viscose Celion.

Fibre de carbone ex-viscose Celion.

Propriétés

Une fibre est un matériau monodimensionnel, c'est l'arrangement des fibres en deux ou trois dimensions qui permettra d'obtenir une pièce en composite C/C ayant de bonnes propriétés mécaniques. Les propriétés d'usage d'une fibre de carbone sont donc caractérisées dans le sens longitudinal de la fibre.

Le diamètre des fibres de carbone est aujourd'hui compris entre 5 et 10 µm. La densité des fibres de carbone est de l'ordre de 1,7. Ceci permet de concevoir des matériaux composites ayant une densité similaire, ce qui représente un allègement très important par rapport à des matériaux métalliques.

L'utilisation principale des fibres de carbone est l'élaboration de matériaux composites ayant des propriétés mécaniques améliorées pour un poids réduit. Les propriétés mécaniques sont donc les caractéristiques essentielles d'une fibre. Deux paramètres sont principalement utilisés[9] :

- le module d'élasticité qui correspond au rapport entre une contrainte appliquée et la déformation de la fibre ;

- la contrainte correspondant à la rupture de la fibre nommée « résistance à la rupture ».

Une fibre ayant un module d'élasticité élevé se déformera très peu, mais pourra se rompre pour des contraintes modérées. Utilisée comme renfort, elle pourra conduire à un matériau ayant un caractère fragile. Ce type de fibre est nommée fibre à haut module. Une fibre ayant un module d'élasticité plus modéré aura une résistance à la rupture plus importante, elle pourra conférer au matériau composite une meilleure résistance à la rupture mais une déformabilité plus importante. Si une fibre de carbone a un caractère très graphitique et une structure très ordonnée, elle aura un module d'élasticité élevé, par contre elle aura un caractère fragile. Le contrôle de cette structure est obtenu par le choix du précurseur (une fibre ex-brai est en général plus graphitique qu'une fibre ex-PAN), mais aussi par l'utilisation d'un traitement thermique à très haute température.

Les fibres de carbone étant composées de domaines graphitiques, elles profitent des propriétés électriques du graphite. Le graphite est un matériau anisotrope ayant une très bonne conductivité électrique dans le sens des plans de graphène. Comme les domaines graphitiques sont orientés dans la direction longitudinale dans les fibres, ces dernières présentent aussi de bonnes propriétés thermiques et électriques selon la direction du fil. La résistivité électrique d'une fibre diminue donc si son caractère graphitique augmente, les valeurs varient de 900 µΩ cm pour une fibre à haut module (350 à 500 GPa) à 1 650 µΩ cm pour les fibres ayant des modules moins élevés (200 à 300 GPa)[11]. La conductivité thermique est elle aussi dépendante de la structure, elle peut varier de 20 W m−1 K−1 pour des fibres de module intermédiaire à 80 W m−1 K−1 pour des fibres à haut module[11].

Fabrication

Fibres ex-PAN

Les fibres obtenues à partir de polyacrylonitrile représentent la majeure partie des renforts utilisés dans les composites. Ceci est lié au fait qu'elles peuvent avoir de bonnes propriétés mécaniques tout en ayant un coût de fabrication modéré. Le PAN est un polymère dont la formule est [-CH2-CH(CN)-]n. Les étapes de fabrication sont les suivantes[12] :

- la première étape consiste à obtenir des monofilaments par filage et étirage du polymère. Ces monofilaments sont ensuite assemblés en mèches contenant plusieurs milliers de fils. Cette étape permet déjà d'obtenir une orientation préférentielle des chaînes polymériques dans le sens du fil ;

- la pré-oxydation (entre 200 °C et 300 °C) sert à stabiliser les mèches et dure pendant une à deux heures. Durant cette étape, les fils sont maintenus sous tension pour garder l'orientation des chaînes de PAN. Au cours de ce traitement, on observe une déshydrogénation du polymère, ce qui conduit à une première phase de cyclisation. L'oxydation permet de créer des fonctions chimiques oxygénées sur les chaînes carbonées (-CO2H, -C=O, -OH, etc.). Ces fonctions permettront par la suite une réticulation des chaînes entre elles ;

- une carbonisation sous atmosphère inerte entre 1 000 °C et 1 500 °C conduit au départ d'une grande partie des éléments H, N, et O. La cyclisation du polymère se poursuit et on obtient une fibre ayant une structure désordonnée ;

- la graphitisation est un second traitement thermique à haute température (plus de 2 000 °C) et peut être réalisé pour améliorer la structure des fibres. Ceci permet d'éliminer presque totalement les éléments H, N, et O, et d'augmenter le caractère graphitique de la fibre et donc ses propriétés mécaniques.

Fibres ex-brai

Les fibres ex-brai peuvent être obtenues à partir de plusieurs types de précurseurs :

- par distillation de pétrole ou de charbon ;

- par synthèse directe à partir de polymères.

La composition d'un brai varie fortement en fonction de la méthode d'élaboration et du précurseur utilisé. Dans tous les cas, il contient une proportion de carbone aromatique importante sous forme de molécules polyaromatiques ayant une masse molaire de 400 à 600 g/mol[10]. Les fibres obtenues à partir de charbon peuvent contenir des particules de carbone solide, ce qui peut fragiliser les fibres de carbone obtenues, on utilise donc de préférence du brai de pétrole.

- La première étape est une carbonisation du brai à une température de 350 à 450 °C. Durant cette étape, les molécules polyaromatiques vont s'orienter et s'associer pour former des domaines de type cristal liquide appelés « mésophases » (on parle de brai à mésophase). Cette étape peut être longue (plusieurs heures voire plusieurs jours) et le produit final contient une fraction anisotrope (mésophase) et une fraction isotrope. Il est possible de fabriquer des fils puis des fibres de carbone à partir de ce mélange, mais elles ont des propriétés mécaniques moyennes.

- Pour faire des fibres à haute performance, il est donc nécessaire de réaliser des processus plus complexes de façon à augmenter la teneur en mésophase. Ceci peut être obtenu en éliminant les molécules de faible poids moléculaire. De nombreux procédés ont été développés : carbonisation sous pression réduite[13], par extraction avec un solvant[14], etc. Cette étape conduit cependant à des difficultés supplémentaires qui entraînent des contraintes au procédé: formation de particules de carbone qui doivent être filtrées avant filage, augmentation de la viscosité du brai qui impose une température plus élevée pour le filage, etc. Cette étape est donc complexe et entraîne un coût élevé au procédé. Après filage, les étapes d'obtention des fibres sont les mêmes que pour les fibres ex-PAN.

Fibres ex-cellulose

Le principal précurseur pour ce type de fibre est la cellulose. Ce matériau est appelé « rayonne », la forme normale de la rayonne est appelée « viscose ». L'élaboration d'un fil de rayonne comporte plusieurs étapes[15] :

- un traitement de la pulpe de bois par de la soude permet d'obtenir une solubilisation de la cellulose sous la forme (C6H9O4ONa)n. La solution est ensuite pressée pour extraire le liquide excédentaire puis broyée ;

- après un vieillissement à l'air, un traitement par CS2 est réalisé. Le produit résultant est du xanthate de cellulose (C6H9O4O-SC-SNa)n. On lui fait subir un vieillissement qui conduit à la formation de (C6H10O5)n, puis il est dissout dans une solution basique pour former la viscose ;

- le polymère est extrudé à travers une filière, la viscose tombe dans un bain d'acide sulfurique et forme un fil dont la teneur en carbone est de 40 à 45 %.

À partir du fil de rayonne, les étapes permettant d'obtenir des fibres de carbone sont similaires à celles présentées pour les fibres ex-PAN.

Fibres ex-lignine

La lignine est le plus abondant bio-polymère contenant des structures aromatiques, elle représente entre 15 et 30 % des plantes. C'est un matériau qui est aujourd'hui disponible à un coût très modéré, par exemple comme sous-produit de la fabrication du papier. Sa structure chimique composée de structures aromatiques reliées entre elles pour former un réseau à deux dimensions, et le caractère thermoplastique de ce polymère font qu'il est possible de l'extruder pour obtenir des fibres et de le traiter thermiquement pour obtenir une fibre de carbone[16]. Le processus de fabrication de fibres de carbone à partir de lignine est donc très similaire à celui présenté dans les paragraphes précédents.

L'une des difficultés est que la lignine peut avoir une structure et des propriétés physiques différentes en fonction de la plante dont elle est issue, et du procédé utilisé pour la séparer des autres composants de la plante. Elle peut aussi contenir des impuretés. Les conditions d'extrusion des fibres, qui sont dépendantes de la température de transition vitreuse (Tv), doivent donc être choisies en fonction de la lignine utilisée. De plus, les propriétés finales de la fibre de carbone peuvent varier en fonction de la composition initiale de la lignine. Malgré ces difficultés, la lignine a de nombreux avantages : c'est un matériau bio-sourcé dont le coût est bas, elle a un bon rendement en carbone et son caractère thermoplastique permet de développer des procédés de fabrication efficaces. Les premiers brevets sur ce sujet datent des années 1960[17], mais la recherche sur l'optimisation de ces fibres et l'intégration des procédés de fabrication dans un concept de bio-raffinerie est devenue très active depuis le début du XXIe siècle (ex. : programme européen LIBRE Lignin Based Carbon Fibres for Composites[18]).

Fibres de nanotubes de carbone

Plusieurs procédés ont été développés pour élaborer des fils contenant des nanotubes de carbone. On peut citer[8] :

- la croissance directe : le principe est d'adapter le procédé conventionnel de fabrication des nanotubes de carbone par dépôt chimique en phase vapeur de façon à obtenir directement un fil composé de nanotubes tous orientés dans la même direction[19] ;

- l'extrusion en voie fondue : il s'agit de mélanger un polymère avec des nanotubes, puis de l'extruder pour obtenir un fil. Des polymères tels que le PMMA ou le polypropylène ont été utilisés[20] ;

- le filage en voie humide : par exemple en injectant une solution aqueuse de nanotubes dans un écoulement de PVA[21].

Les propriétés des fibres obtenues sont très dépendantes des nanotubes et de la méthode utilisés. Les applications visées pour ce type de fibres sont en général les textiles techniques.

Utilisations

Les fibres de carbone sont principalement utilisées pour servir de renfort dans les matériaux composites. Elles permettent d'obtenir des pièces de structure ayant de bonnes propriétés mécaniques : rigidité, résistance à la fissuration, etc., tout en ayant une densité faible par rapport aux matériaux métalliques.

Elles sont en général insérées dans le matériau composite sous la forme de fils entrecroisés ou de nappes tissées, une matrice est ensuite infiltrée dans le matériau pour en faire la pièce désirée. Pour une pièce donnée, il faut calculer un arrangement optimal du réseau de fibres. Le développement de ces pièces a donc un coût, ce qui fait que les matériaux composites à base de fibre de carbone sont utilisés principalement dans des applications critiques.

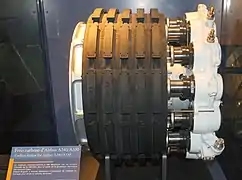

Le domaine d'application principal est l'industrie aéronautique et spatiale :

- le nez et les bords d'attaque des ailes de la navette spatiale ;

- l'Airbus A380 n'aurait jamais volé s'il n'avait bénéficié de l'allègement et de la rigidité de nombreux éléments en fibre de carbone ;

- de façon générale, les nouvelles générations d'avions civils et militaires utilisent une proportion croissante de matériaux composites dans tous les domaines : pièces structurelles, freins, etc. (avions de chasse, Dreamliner, etc.)

Le sport de compétition utilise aussi largement les matériaux composites, tant pour leur faible poids que pour leurs propriétés mécaniques améliorées :

- les trimarans de la classe MOD70 sont entièrement construits en carbone[22].

- les véhicules de compétition ; en tuning ;

- Les perches utilisées dans l'épreuve du saut à la perche en athlétisme.

- les bateaux et pagaies en canoë/kayak, les arcs et flèches, les cannes de hockey, les raquettes de tennis, les mâts/ wishbones de planches à voile, les vélomobiles ;

- les cadres des vélos de compétition sur route et VTT ;

- les skis de ski nautique

- les planeurs, les voiliers de compétition (ex. : la classe MOD70).

- les arcs de compétition et de chasse.

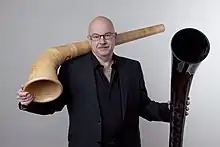

La fibre de carbone est utilisée dans la facture instrumentale :

- certains archets de violons et violoncelles, parfois même certains instruments à cordes (violons, altos, violoncelles, guitares, etc.),

- les composites sont un matériau de remplacement de l'ébène dans la fabrication d'instruments à vent comme les clarinettes et hautbois Green Line de Buffet Crampon[23] ;

- l'immense cor des Alpes en bois tourné devient télescopique et relativement facilement transportable lorsqu'il est fabriqué en fibre de carbone

Dans d'autres domaines, on peut aussi citer :

- les vêtements techniques : protections corporelles pour les motards, vêtements anti-électrostatique, etc. ;

- les tubes de télescope ;

- les cannes à pêche ;

- les trépieds photo.

Les tissus de fibres de carbone trouvent aussi des applications utilisés seuls :

- le filtrage des gaz à haute température dans les filtres à manche ;

- la capture de polluants par des tissus de carbone activés ;

- les électrodes à grande surface pour sa grande résistance à la corrosion ;

- le renforcement des structures en béton armé par collage de tissu en fibre de carbone.

Tissu de fibres de carbone.

Tissu de fibres de carbone. Frein carbone d'Airbus A330/A340.

Frein carbone d'Airbus A330/A340. Trimaran de la classe MOD70

Trimaran de la classe MOD70 Partie arrière de la carrosserie d'une voiture de Champ Car

Partie arrière de la carrosserie d'une voiture de Champ Car Armin Bachmann (de) posant avec deux parties de cor des Alpes, l'une en bois et l'autre en fibres de carbone.

Armin Bachmann (de) posant avec deux parties de cor des Alpes, l'une en bois et l'autre en fibres de carbone.

Inconvénients

- Une mauvaise résistance à l'abrasion et aux chocs.

- Leur recyclage (broyage problématique).

- Leur conductivité électrique : de nombreuses électrocutions ont frappé des pêcheurs après avoir heurté une ligne électrique avec leur canne ; ou des marins en manœuvrant le mât de leur voilier. Cela dit, ces choses peuvent survenir avec d'autres matériaux (aluminium, bois mouillé).

- Cette fibre pourrait accroître, sous certaines formes, les risques de cancer du poumon (irritation de la plèvre)[24] ; par contre la tolérance avec les tissus biologiques est utilisée en chirurgie plastique.

Essais de traction sur fibre de carbone

Il existe différents moyens de tester la traction des fibres de carbone. Une partie de ces moyens sont listés ci-dessous[25].

Essais sur monofilament

Le filament, de diamètre de l'ordre du micromètre (10 fois plus fin qu'un cheveux) est dans un premier temps fixé sur un cadre en papier suivant la norme ISO 11566[26].

Essai de traction sur brins de filaments

Les brins de filaments sont dans un premier temps enrobés dans la résine. Puis, des talons sont placés à chaque extrêmité de l'échantillon afin d'appliquer la force uniformément le long de celui-ci.

Essai de traction sur stratifiés

Ce sont les essais les plus répandus car, ils sont plus simples à mettre en oeuvre. Ils consistent à placer une éprouvette avec des stratifiés unidirectionnels ou multidirectionnels entre les morts puis à lancer l'essai.

Références

- Swan K. R. Sir Joseph Swan and the Invention of the incandescent electric lamp, Londres, Longmans, Green and Co., 1946, p. 21–25

- Lewis H. Latimer, U.S. Patent 252,386 Process Of Manufacturing Carbons

- R. Bacon, Growth, Structure and Properties of Graphite Whiskers, Journal of Applied Physics, vol. 31, n° 2, février 1960, p. 283-290

- R. Bacon, Filamentary Graphite and Method for Producing the Same, US Patent 2 957 756

- US Patent No. 3,294,489

- T. Kraus, M. Kühnel, E. Witten, Composite Market Report 2015, Carbon Composites, lire en ligne

- D. A. Baker, T. G. Rials, Recent advances in low-cost fiber manufacture from lignin, Journal of Applied Polymer Science, vol. 130, p. 713-728, 2013

- P. Miaudet, Structure et propriétés de fibres de nanotubes de carbone à haute énergie de rupture, thèse de l'université BordeauxI, 2007, lire en ligne

- P. Delhaes, P. Olry, Fibres de carbone et matériaux composites, L'Act. Chim., vol. 295-296, p. 42-46, 2006

- X. Huang, Fabrication and properties of carbon fibers, Materials, vol. 2(4), p. 2369-2403, 2009, lire en ligne

- P.J. Walsh, Carbon Fibers, ASM Handbook, vol. 21, 2001, p. 35-40

- X. Bertrand, Comportement en milieu oxydant d'un composite carbone/carbone pour applications structurales entre 150 et 400 °C dans l'aéronautique civile, thèse de l'université BordeauxI, 2013

- Lewis, I.C., Process for producing carbon fibers from mesophase pitch, US Pat. 4032430, 1977

- Diefendorf, R.J. ; Riggs, D.M., Forming optically anisotropic pitches, US Pat. 4208267, 1980

- J.D. Buckley, D.D. Edie, Carbon-carbon Materials and Composites, Noyes Publications, 1993

- W. Fang, S. Yang, X.-L. Wang, T.-Q. Yuan, R.C. Sun, Manufacture and application of lignin-based carbon fibers (LCFs) and lignin-based carbon nanofibers (LCNFs), Green Chemistry, vol. 19, p. 1794-1828, 2017

- S. Otani, Y. Fukuoka, B. Igarashi, S. Sasaki, US Patent 3461082, 1969

- Programme H2020-EU.3.2.6. - Bio-based Industries Joint Technology Initiative, lire en ligne

- Y.-L. Li, I. A. Kinloch, A. H. Windle, Direct spinning of carbon nanotube fibers from chemical vapor deposition synthesis, Science, vol. 304, p. 276, 2004

- R. Haggenmueller, H.H. Gommans, A.G. Rinzler, J.E. Fischer, K.I. Winey, Aligned single‐wall carbon nanotubes in composites by melt processing methods, Chemical Physics Letters, vol. 330, p. 219, 2000

- B. Vigolo, A. Penicaud, C. Coulon, C. Sauder et al., Macroscopic fibers and ribbons of oriented carbon nanotubes, Science, vol. 290, p. 1331, 2000

- « Race for Water MOD70 : Un bateau ambassadeur au service des océans », Race for Water (consulté le )

- Histoire de Buffet crampon, sur buffet-crampon.com

- INRS, « Les fibres de carbone et de graphite. Éléments pour une évaluation du risque », (consulté le )

- https://www.zwickroell.com/fr/secteurs-dactivite/composites/essais-de-traction/

- Ugo Simon, « Caractérisation de monofilaments de carbone »,

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Carbon fibers » (voir la liste des auteurs).

Annexes

Articles connexes

Lien externe

- « Fibres de carbone », sur le site des Éditions techniques de l'ingénieur.