Wootz

Le wootz ou wootzer ou wûtzer est un type d'acier indien autrefois principalement utilisé pour la fabrication de lames de sabre. Le mot « wootz » est une altération, d'après le marathi « ũc », de « wook » utilisé par le botaniste Benjamin Heyne sans doute emprunté au mot kannara ukku, tous deux signifiant « supérieur » et utilisés pour nommer l'acier comme dans nombre de langues de l'Inde du Sud.

Le wootz est un des premiers aciers au creuset connu, dont la production est attestée vers l'an 300 av. J.-C.[1]. L'acier de Wootz était largement répandu dans la région, et il est devenu particulièrement célèbre dans le Moyen-Orient, où il est connu comme l'acier de Damas qui était utilisé pour fabriquer des lames dites « de Damas », renommées pour leur dureté.

L'appellation « acier de Damas » couvre deux techniques différentes :

- La première est la fabrication de lames en forgeant du wootz.

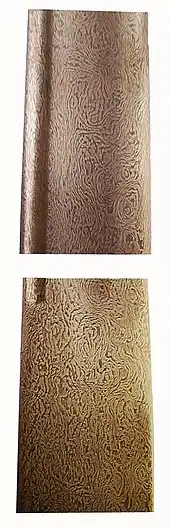

- La deuxième, qui utilise de l'« acier Damas de corroyage », emprunte le nom du métal historique par abus de langage à cause de sa ressemblance superficielle avec l'acier Damas wootz mais elle est totalement différente : le forgeron fabrique un mille-feuille en alternant des morceaux d'acier de compositions différentes, généralement un à haute teneur en nickel (couleur claire) et un peu allié à haute teneur en carbone (couleur sombre). Il soude ensuite ces morceaux d'acier entre eux. le motif observé sera alors linéaire. Il est ensuite possible de modifier le dessin, par exemple en torsadant le barreau d'acier feuilleté. Cette deuxième technique peut être appliquée à d'autres métaux (comme le Mokume-gane pour les métaux non-ferreux ou le timascus pour le titane). En France, le savoir-faire lié à l'acier de Damas est inscrit à l'inventaire du patrimoine culturel immatériel. Il s'agit, bien sûr, exclusivement de Damas de corroyage.

Bien que l'appellation littérale de « lame de Damas » (en fait historiquement lame provenant de la sphère indo-musulmane) est celle liée à la fabrication de lame avec de l'acier de wootz, la relative rareté de l'acier de Damas originel a conduit à ce que le terme « Damas » désigne essentiellement des Damas de corroyage. L'usage du terme dans ce sens est donc devenu courant et légitime et, en réaction, les aciers de type wootz sont parfois appelés « vrai Damas ».

Type d'acier

Le wootz est un acier à haute teneur en carbone, dont la concentration varie entre 1,3 et 2,2 %. La particularité du wootz est de posséder une précipitation de cémentite sphéroïdale (carbure de formule Fe3C) qui est grossière dans les lingots de wootz et fine quand le métal a été forgé dans les bonnes conditions pour fabriquer une lame.

L'acier comporte également un certain nombre d'éléments d'additions (chrome, molybdène, niobium, manganèse, vanadium) qui jouent un rôle dans la structure et les caractéristiques finales des lames de Damas. Le vanadium joue un rôle très important dans l'obtention de ces caractéristiques (en particulier des célèbres motifs « de Damas »)[2]. Il sert de germe à la formation des grains de carbure et contribue à une meilleure distribution de leurs alignements[3]. Ce métal rare était présent en quantité faible mais suffisante dans le minerai de fer de l'Inde du Sud (0,1%)[3]. J.D. Verhoeven, A.H. Pendray, W.E. Dauksch émettent l'hypothèse que les secrets de la fabrication du wootz se sont perdus à la suite de l'épuisement des filons indiens de minerai de fer qui contenait ces éléments[4].

Fabrication du wootz

La fabrication de cet acier s'est arrêtée très probablement au cours du XVIIIe siècle à cause de l'épuisement du précieux minerai. La dernière fabrication de lames de Damas avec du wootz semble se situer aux environs de 1750. Les techniques supposées sont issues des recherches archéologiques et des travaux en laboratoire réalisés par les métallurgistes depuis le XIXe siècle.

La fabrication se déroulait en trois phases.

La première phase est une phase commune à toutes les fabrications d'acier. Elle correspond à la réduction de l'oxyde de fer qui constitue le minerai. Les forgerons indiens mélangeaient le minerai avec du charbon de bois, du bois et des feuilles. Ils chauffaient le mélange à des températures de 1 200 °C[5]. L'opération était réalisée dans un « bas fourneau », qui consistait souvent en un simple trou dans le sol[3]. Le résultat de la réduction est appelé « loupe », c'est un agglomérat grossier qui doit être débarrassé de ses scories par l'opération de martelage (encore appelé cinglage) afin d'obtenir un métal plus homogène[3] et débarrassé de ses impuretés..

La deuxième phase constituait la fabrication proprement dite du wootz. Les forgerons plaçaient dans un creuset un mélange de fer obtenu dans la phase précédente, de métal déjà transformé par forgeage et de charbon de bois, du verre et des feuilles vertes dans un petit creuset fermé. Le creuset avait une forme conique et mesurait 8 cm de diamètre et 16 cm de haut. Il était constitué en matière réfractaire pouvant résister à des températures de plus de 1 400 °C. Quinze creusets étaient placés les uns sur les autres dans un puits rempli de cendre. Dans un puits concentrique au premier communiquant par le bas, le forgeron plaçait du combustible constitué de branches et de feuilles[6]. La combustion permettait d'obtenir des températures de 1 300 à 1 400 °C. La véritable innovation des Indiens a été de réussir à construire des fours atteignant ces températures, où le fer désoxydé mélangé au charbon de bois de bambou en proportions déterminées, réagit pour former l'acier[3].

Pendant le chauffage, le carbone diffusait dans le fer qui restait en phase solide formant de l'austénite. Il se formait cependant en surface du mélange une couche plus riche en carbone avec une température de fusion plus basse. Cette couche de fonte blanche fondait. Le forgeron savait que le carbone avait suffisamment diffusé et que l'acier avait la qualité recherchée quand il entendait le clapotis de la fonte en fusion[5]. Les feuilles vertes étaient destinées à produire de l'hydrogène qui favorisait la carburation. Le verre formait une couche protégeant le métal de l'oxydation[7] et captait les impuretés restantes.

La troisième phase est constituée par le refroidissement. Celui-ci était très lent, ce qui devait permettre une répartition homogène du carbone dans la phase austénitique. À partir de 1 000 °C, la cémentite commence à précipiter sur les joints de grain de l'austénite[5]. La précipitation des carbures dans le wootz brut de fonderie est grossière. La morphologie fine de ces précipités sera donnée par le forgeage de la lame.

Le forgeage s'effectue une fois le lingot brut de solidification refroidi. Ce dernier est du diamètre d'une balle de tennis et nécessite plusieurs dizaines de cycles de réchauffage et martelage pour finir de transformer la structure du métal[3]. Le réchauffage vers 900°C permet de continuer à dissoudre les carbures dans l'acier. Les chauffes répétées du lingot sont nécessaires car, à cause de sa teneur très élevée en carbone en sortie de fonderie (presque celle de la fonte), l'acier est cassant et ne peut être forgé que doucement et prudemment. Le grand nombre de chauffes sert également à décarburer partiellement l'acier car si sa teneur en carbone est trop élevée, il devient cassant. Lors du refroidissement, des grains de carbure chaque fois plus petits se reforment. Ils se répartissent en lignes visibles à l'œil nu, qui donnent ensuite aux lames l'effet moiré si caractéristique[3].

Annexes

Bibliographie

- Louis Frédéric, Dictionnaire de la civilisation indienne, Robert Laffont, , 1276 p. (ISBN 2-221-01258-5)

- (en) Wootz steel: an advanced material of the ancient world, S. Srinivan S.Ranganathan (department of Metallurgy, Indian Institute of Science Bangalore), www.metalrg.iisc.ernet.in, date non connue (consultable sur : http://metalrg.iisc.ernet.in/%7Ewootz/heritage/WOOTZ.htm)

- (en) The key role of impurity in the ancient Damascus steel blade - J.D. Verhoeven, A.H. Pendray, W.E. Dauksch – JOM, 50(9), 1998, page 58-64 (consultable sur : http://www.tms.org/pubs/journals/JOM/9809/Verhoeven-9809.html)

- Oleg Sherby et Jeffrey Wadsworth, « Les aciers de Damas », sur acier.damas.free.fr, Pour la Science, (consulté le ), p. 58 à 64

- (en) The mystery of damascus blades – John D. Verhoven – Scientific American, janvier 2001, pages 74 à 79 (consultable sur http://www.mines.edu/academic/met/pe/eberhart/classes/down_loads/damascus.pdf)

Articles connexes

Liens externes

- « Des nanotubes dans les sabres de Damas »(Archive.org • Wikiwix • Archive.is • Google • Que faire ?)

Références

- Madeleine Durand-Charre, Les aciers damassés : Du fer primitif aux aciers modernes, Paris, Mines Paris ParisTech Les Presses, coll. « Collection histoire et sociétés », , 206 p. (ISBN 978-2-911762-87-1 et 2-911762-87-8, lire en ligne), p. 36

- (en) The key role of impurity in the ancient Damascus steel blade - J.D. Verhoven, A.H. Pendray, W.E. Dauksch – JOM, 50(9), 1998, page 58-64 (consultable sur : http://www.tms.org/pubs/journals/JOM/9809/Verhoeven-9809.html)

- Laurent Henninger, « Les épées de Damas : une légende forgée dans l'acier », Guerre et Histoire : Hors Série, , p. 59

- « The Key Role of Impurities in Ancient Damascus Steel Blades », sur www.tms.org (consulté le )

- Les aciers de Damas - Oleg Sherby, Jeffrey Wadsworth – Pour la science, avril 1985, pages 58 à 64 (consultable sur http://acier.damas.free.fr/f_damas/f_quest/f_wsteel/rpls1.htm)

- (en) Wootz steel : an advanced material of the ancient world, S. Srinivan S.Ranganathan (department of Metallurgy, Indian Institute of Science Bangalore), www.metalrg.iisc.ernet.in, date non connue (consultable sur : http://metalrg.iisc.ernet.in/%7Ewootz/heritage/WOOTZ.htm)

- (en) The mystery of Damascus blades – John D. Verhoven – Scientific American, janvier 2001, pages 74 à 79 (consultable sur http://www.mines.edu/academic/met/pe/eberhart/classes/down_loads/damascus.pdf)