Industrie de l'ocre en pays d'Apt

L'industrie de l'ocre en pays d'Apt a été favorisée par des énormes dépôts de sables ocreux qui couvrent un secteur comprenant Gignac, Rustrel, Villars, Gargas et Roussillon. L'ocre est une roche ferrique composée d'argile pure (kaolinite) colorée par un hydroxyde de fer : l'hématite pour l'ocre rouge, la limonite pour la brune et goethite pour la jaune. Du pouvoir colorant de l'ocre connu dès la protohistoire, il y eut ensuite passage à l'exploitation du fer pour arriver à la fin du XVIIIe siècle à l'extraction industrielle des colorants ocreux.

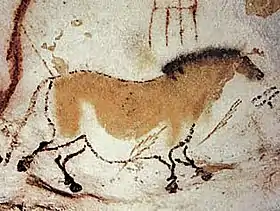

Colorant de la préhistoire

Comme l'ont prouvé les explorations des grottes ornées de Lascaux, de Chauvet à Vallon-Pont-d'Arc ou de Cosquer, à Cassis, nos ancêtres utilisaient les ocres pour créer des œuvres rupestres[1] - [2].

Des morceaux de ce colorant ont été retrouvés dans d'autres grottes préhistoriques[1], où des mains mutilées en négatif semblent démontrer qu'ils s'en servaient aussi comme peinture de guerre ou pour cicatriser leurs blessures. Les rites funéraires faisaient aussi appel à l'ocre qui était déposé sur le corps du défunt[2].

Exploitation du fer de La Tène jusqu'au XIXe siècle

Si les premiers habitants de nos régions utilisèrent les gisements d'ocre, pour l'art corporel ou pariétal, ils s'en servirent aussi, dès l'âge du fer pour forger outillage et armes. En effet ces dépôts ocreux contiennent de grandes quantités de minerai ferrugineux qui fut fondu dans les premiers « bas fourneaux » de l'Antiquité jusqu'au Moyen Âge[1]. Ces gisements furent exploités à ciel ouvert ou en galeries. Dans certaines de celles-ci, au nord de la vallée du Calavon, ont été retrouvées intactes des amphores romaines[2].

Dans le pays d'Apt s'étend un vaste bassin minier et métallurgique dont la production de fer dura jusqu’au XIXe siècle. Il est divisé en trois secteurs qui se jouxtent[3].

- Le district de Rustrel, compris entre Gignac et Villars, qui s'étale sur 20 km2[3].

- Le district de Gignac-Simiane-la-Rotonde-Banon où les sites sidérurgiques sont les plus nombreux[3].

- Le district de Gordes-Lagnes-Fontaine-de-Vaucluse où les grottes des parois calcaires ont, pour la plupart, été exploitées et vidées de leurs remplissages ferrugineux[3].

Des datations au C14 ont permis d'identifier certains ferriers comme appartenant la période de La Tène. Des campagnes de prospection, réalisées entre 1996 et 2008, ont répertorié plus de 300 ferriers[3]. Exploité jusqu'à la fin du XIXe siècle, en particulier à Gignac et à Rustrel, ce minerai de fer contribua à l'essor économique et industriel de la vallée du Calavon[1].

.JPG.webp)

Musée de l'aventure industrielle à Apt

À Gignac, la teneur du minerai recueilli dans les ocres atteint entre 45 et 55 %. L'étude des scories, au quartier de la Ferrière, a montré qu'elles datent de la plus haute Antiquité[4]. Au nord-est du village, à Thosse, les plus anciens bas fourneaux identifiés ont servi au cours du IIIe siècle. Dans ce hameau, l'exploitation du minerai de fer s'est poursuivi jusqu'en 1815[5].

Dans les années 1850, le besoin de bois pour la production de fer s’intensifia fut tel qu'il provoqua la déforestation des Monts de Vaucluse et du Mont Ventoux[1]. À Rustrel, existent toujours les vestiges de ces hauts fourneaux qui furent construits, à partir de 1836 pour se substituer à celui de Velleron. Ils permirent, jusqu'en 1890, de produire des fontes à gueuses et à moulages. Cette exploitation périclita par manque de moyens de transport adéquat[6].

Industrie ocrière du colorant

Bien connu depuis la haute antiquité, le pouvoir colorant de l’ocre ne fut véritablement exploité en tant que tel qu’à la fin du XVIIIe siècle après la découverte de la stabilité et l’inaltérabilité de l’ocre dans les peintures[1].

Cette exploitation de l'ocre en pays d'Apt doit tout à Jean-Étienne Astier, originaire de Roussillon, qui, entre 1780 et 1785, étudia les propriétés des sables jaunes et rouges qui dominaient sur les terres de son village. En 1790, il reçut l'aval du nouveau conseil municipal pour utiliser le moulin à huile communal. Cette période révolutionnaire, n'empêcha pas ses affaires de fructifier. En 1810, il fait fonctionner deux usines à proximité du village et une fabrique dans Roussillon même[7].

Astier avait pensé à tout sauf au poussier de l'ocre qui empoisonna la vie des Roussillonnais. Les rigoles et les rivières étaient comblées par les sables de lavage perturbant leur écoulement, le concassage de l'ocre et son transport empoussiéraient l'atmosphère, le paysage devenait jaune[1].

Ce qui provoqua la colère des habitants qui pétitionnèrent : « le Sieur Astier, fabricant d'ocre à Roussillon, encombre la voie publique avec le sable qu'il dépose à la rue près de l'Hospice, pollue l'atmosphère, jette le marc de sable près de la maison de M. Teissier, ce qui provoque au moindre souffle de vent une poussière qui envahit tout le quartier, à l'intérieur des maisons, des citernes, et porte préjudice aux habitants »[7].

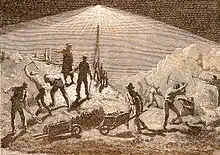

Mais son exemple fut suivi. Au cours du XIXe siècle, dans le pays d’Apt plus de cent carrières furent ouvertes et dont l'ocre était traitée dans vingt-cinq usines[7]. Si l'ocre apporta la prospérité en pays d'Apt pendant un siècle, il a été source de misères et de tragédies. Les ouvriers ocriers étaient des mineurs de fond sans aucun moyen moderne d'extraction. Dans les galeries, ils maniaient le pic, la pioche et la pelle, et sortaient le minerai dans des brouettes[1].

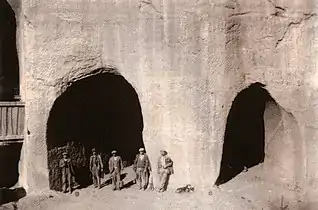

L'exploitation de l'ocre en galerie se généralisa rapidement. Leur front de taille pouvait atteindre une hauteur de 20 mètres. En moyenne, ces galeries s'enfonçaient dans les couches de minerai sur une largeur et une hauteur de 5 mètres. Creusées parallèlement et perpendiculairement, elles se croisaient délimitant ainsi des piliers massifs soutenant la voûte. Le développement de ces réseaux souterrains atteignit des dimensions impressionnantes. Celui existant sous la commune de Gargas se développe sur 40 kilomètres[8].

L'ocre permit à ces paysans-mineurs d'avoir un salaire mensuel, mais dans des conditions de travail désastreuses. Effondrements de galeries mal ou non étayées, dynamitages mal contrôlés, air vicié et silicoses provoquèrent les accidents du travail multiples et furent cause de nombreux morts. C'était, disait-on dans les années 1900, les risques du métier[1].

Toute cette activité était organisée, depuis Apt, par les appels stridents d'une sirène qui annonçait midi et soir l'arrêt du travail. « On voyait alors sortir des bouches de la mine ou des portes de l'usine des fantômes jaunes tapant des pieds et se secouant dans le vain espoir d'éliminer un peu de ce poussier qui les engluait. Crachant et toussant, ils enfourchaient leurs vélos jaunes et disparaissaient pour quelques heures dans un paysage aussi ocre qu'eux »[9]. Dans son étude ethnographique, publiée en 2000, Françoise Simonin, cite une réflexion d'Élie Icard, un des derniers ocriers : « Le soir, on était pas jolis hein... Chaque fois qu'on envoyait un coup avec la dame, la poussière remontait et on respirait tout ça. Ça remontait dans les pantalons. On avait qu'une chemise toute déchiraillée, et puis on transpirait »[10].

Il fallut quasiment un siècle pour que l’extraction et le raffinage des ocres parviennent à un stade industriel permettant d'estomper la crise sidérurgique locale. Ce fut l'âge d'or des pigments ocreux, avec la conquête des marchés américain et russe. En 1890, 20 000 tonnes d'ocre furent commercialisées et le double en 1930[1].

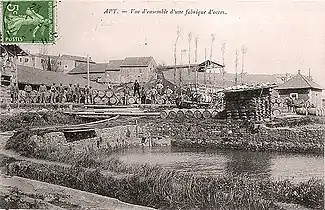

Les ocres traités étaient commercialisés en tonneaux à partir de la gare d'Apt. Ceux-ci étaient confectionnés en douves de pin cerclées de châtaigniers. Destination et qualité de l'ocre était marquées au pochoir ou au fer rouge. Compte tenu de leur fragilité, ces fûts fabriqués sur place, n'étaient pas consignés[11].

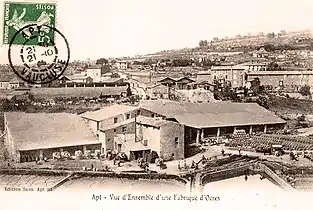

Les usines se concentrèrent au plus près de la gare dans le faubourg ouest de la ville. Ce fut le cas de la Société des ocres de France, des usines Lamy et des Baumes, de l'usine Benoît, près du viaduc. Ce secteur géographique dut être partagé avec les confituriers[12].

Usine d'ocre Mathieu à Roussillon en 1870

Usine d'ocre Mathieu à Roussillon en 1870 Usine de la société des ocres de France à Apt

Usine de la société des ocres de France à Apt Entrée des mines du Bruoux à Gargas

Entrée des mines du Bruoux à Gargas Usine des Baumes -de la société des ocres de France en 1904

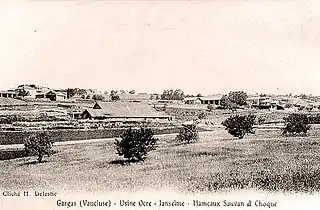

Usine des Baumes -de la société des ocres de France en 1904 Usine Janselme à Gargas

Usine Janselme à Gargas

Le lavage de l'ocre se faisait à grandes eaux par pompage dans le Calavon et la Dôa. Un courant d'eau entraînait le minerai ocreux dans des batardeaux. Le sable se déposait par gravitation et l'ocre mêlé à l'eau était entrainé vers des bassins de décantation[13].

Ceux-ci, d'une contenance de 200 m3 permettaient de renouveler plusieurs fois l'opération avant d'être pleins. Cette technique dura jusque dans les années 1960 avec un rendement de 200 kg par mètre cube de minerai. Elle impliquait d'attendre jusqu'au mois de mai pour que le dépôt ait pris une consistance ferme. Les mottes d'ocre étaient retirées et entassées autour des bassins afin de sécher au grand air[13].

Cette pratique entraînait une transformation du paysage. Jacques Sintès, dans son ouvrage Les ocres a pu constater : « Mais cette érosion naturelle n’aurait jamais été aussi intense sans l’intervention de l’homme qui, en creusant galeries et carrières pour l’extraction du minerai, a largement contribué à la formation de ces paysages... Après l'orage, les eaux claires de la Dôa sont chargées de pigments arrachés à la colline ; le ruisseau se teintait des couleurs du temps passé, lorsque les hommes s'en servaient pour laver le sable ocreux »[1]. Un autre auteur note : « Des années plus tard, les usines fermées étaient encore jaune et les orages n'avaient pas encore fini de lessiver complètement l'ocre incrusté dans le goudron de la route »[9].

Car la crise de 1929 et la Seconde Guerre mondiale mirent un terme à cette période faste[1]. Puis l'activité ocrière périclita vers le milieu du XXe siècle, quand les grands trusts de la chimie mirent sur le marché des colorants artificiels[7]. Pourtant la production de l'ocre continua petitement puisque 1 000 tonnes continuèrent à être mises en marché chaque année[1]. Une reprise de cette activité a été possible, dès les années 1990, grâce à une nouvelle clientèle très intéressée par ce produit naturel. Elle a permis au pays d'Apt de remettre à l'honneur son patrimoine ocrier[7].

- Mémoire de l'industrie ocrière au Conservatoire des ocres et pigments appliqués et au Musée de l'aventure industrielle

Wagonnet pour le transport des ocres

Wagonnet pour le transport des ocres Balance à bascule pour peser le minerai

Balance à bascule pour peser le minerai Pochoir pour marquage des tonneaux d'ocre commercialisés

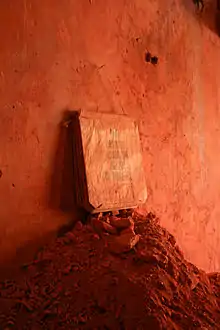

Pochoir pour marquage des tonneaux d'ocre commercialisés Sur un dépôt d'ocre, sac d'expédition prévu pour Abidjan

Sur un dépôt d'ocre, sac d'expédition prévu pour Abidjan Tonneau d'ocre en douelles de pin

Tonneau d'ocre en douelles de pin Bassin de décantation du minerai

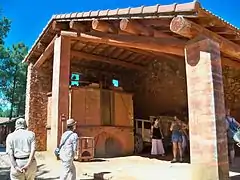

Bassin de décantation du minerai Four de cacination de l'ocre

Four de cacination de l'ocre Meules de broyage des ocres

Meules de broyage des ocres Machine ayant servi à tamiser l'ocre calciné

Machine ayant servi à tamiser l'ocre calciné Salle d'empaquetage des ocres

Salle d'empaquetage des ocres

L'industrie ocrière au XXIe siècle

Actuellement, la Société des ocres de France est la dernière exploitation active en Europe, elle possède un site d'extraction à ciel ouvert aux Devens Longs de Gargas et l'usine de retraitement des Beaumes à Apt[14]. Cette usine, dite encore usine Guigou, date de 1901[15].

L'extraction du minerai ocreux se fait par engins mécaniques et par décapage progressif des couches[1]. Il se compose de 80 à 90 % de sables très fins et le reste d'ocre[14]. Le lavage de l'ocre s'est lui aussi mécanisé par arrosage automatique[1]. Avant 1960, pour extraire et traiter l'ocre, il était utilisé un système de lavage qui permettait l'élimination du sable dans des batardeaux tandis que le résidu boueux (eau et ocre) était dirigé dans des bassins de décantation. Actuellement, des techniques plus évoluées ont été mises au point. Les sables sont d'abord lavés par jets d'eau, le minerai ocreux passant ensuite dans un cyclone où la force centripète sépare les sables plus fins de l'ocre[14].

Débarrassé du sable, il est alors conduit par des canalisations vers les bassins de décantation et de séchage[1]. Après évaporation de l'eau, le concentré d’ocre doit subir la calcination[14]. Il est convoyé vers l'usine pour être chauffé entre 850° et 500 °C dans des fours[1]. L'oxyde de fer contenu dans l'ocre se déshydrate et se transforme en hématite. C'est la température et la durée de la cuisson qui fixent la couleur de l'ocre du jaune clair au marron foncé. Ces ocres sont ensuite envoyés dans un broyeur et la poudre est calibrée à 50 microns avant d'être ensachée par 25 kilogrammes pour être expédiés[14]. L'exportation se fait majoritairement vers les pays scandinaves, l'Afrique et le Liban. Le marché intérieur voit arriver en tête la Provence, devenue la meilleure ambassadrice de son ocre[1].

Norvège, maisons sur pilotis en bois sur les quais de Trondheim

Norvège, maisons sur pilotis en bois sur les quais de Trondheim Provence, l'emblématique village de Roussillon

Provence, l'emblématique village de Roussillon Afrique du Sud, maisons en couleur du quartier Bo Kaap, au Cap

Afrique du Sud, maisons en couleur du quartier Bo Kaap, au Cap Reconstruction d'immeubles au Liban

Reconstruction d'immeubles au Liban

Notes et références

- Jacques Sintès, Les ocres

- Jean-Pierre Saltarelli, op. cit., p. 161.

- Métallurgie ancienne du fer en pays d'Apt

- Jean-Pierre Saltarelli, op. cit., p. 63.

- Jean-Pierre Saltarelli, op. cit., p. 64.

- Robert Bailly, Dictionnaire des communes de Vaucluse, Éd. A. Barthélemy, Avignon, 1985, p. 350.

- Conservatoire des ocres

- Sandra Paëzevara et André Kauffmann, op. cit., p. 72.

- Jean-Pierre Saltarelli, op. cit., p. 162.

- L’usine d'ocre Mathieu des années 20 aux années 50

- Sandra Paëzevara et André Kauffmann, op. cit., p. 68.

- Sandra Paëzevara et André Kauffmann, op. cit., p. 73.

- Lavage de l'ocre

- Les souterrains du Vaucluse Inventaire et description des exploitations souterraines dans le département du Vaucluse et des environs proches d'Avignon.

- Société des Ocres de France

Bibliographie

- Jean-Pierre Saltarelli ct, Les Côtes du Ventoux, origines et originalités d'un terroir de la vallée du Rhône, Le Pontet, A. Barthélemy, Avignon, , 207 p. (ISBN 2-87923-041-1)

- Jacques Sintès, Les Ocres, Éd. Futura-Sciences.com, 2003 extraits en ligne

- Sandra Paëzevara et André Kauffmann, Apt, coll. « Mémoire en images », Éd. Alan Sutton, Saint-Cyr-sur-Loire, 2010 (ISBN 9782813801920)