Allongement (science des matériaux)

En science des matériaux, l'allongement ou extension, est la variation de longueur d’un matériau par traction et le domaine de cet allongement. Sa capacité à s’allonger plastiquement est appelée ductilité (voir également l’article essai mécanique). On distingue :

- l’allongement à la limite d’élasticité : allongement d’un matériau à sa limite d’élasticité, et domaine de cet allongement.

- l’allongement à la rupture ou allongement ultime : déformation d’un échantillon de matériau au moment de la rupture, et domaine de cet allongement. Indication de sa ductilité.

- l’allongement limite (yield Point Elongation ou YPE) : pour les matériaux qui possèdent un point limite d’élasticité, augmentation de la déformation sans augmentation de la contrainte, et domaine de cet allongement.

- l’allongement rémanent : déformation irréversible d’un caoutchouc vulcanisé après avoir été brièvement étiré d’une longueur donnée.

- Allongement résiduel : caractérise la ductilité d’une matière plastique.

L’extensométrie est la science de la mesure des déformations.

Historique

En 1660, Robert Hooke (1635-1703) découvre la loi de Hooke d’élasticité, qui décrit la variation linéaire de tension avec l’extension, résumée dans « ut tensio sic vis » ce qui signifie « telle extension, telle force » ou « l’allongement est proportionnel à la force ». Le physicien britannique Thomas Young (1773-1829) avait remarqué que le rapport entre la contrainte de traction appliquée à un matériau et la déformation qui en résulte (un allongement relatif) est constant, tant que cette déformation reste petite et que la limite d’élasticité du matériau n’est pas atteinte. Il introduisit le concept de module d’élasticité d’une substance, devenu le module de Young.

De tout temps les géomètres se sont appliqués à déduire les lois de ces propriétés des hypothèses les plus probables sur la constitution des corps tandis que les physiciens cherchaient à s’élever de l’étude expérimentale de leurs lois à la connaissance des forces moléculaires.

Robert Hooke, Jacques et Daniel Bernoulli, Leonhard Euler (1707-1783) , Joseph-Louis Lagrange (1736 - 1813), Taylor, Pierre-Simon de Laplace (1749-1827), Henri Navier (1785-1826), Siméon Denis Poisson (1781-1840), Gabriel Lamé (1795-1870), Émile Clapeyron (1799-1864), Augustin Louis Cauchy (1789-1857) et Duhamel ont appliqué à ce sujet les ressources de l’analyse[1].

Les principales recherches expérimentales sur l’élasticité sont celles de Willem Jacob 's Gravesande (1688-1742), de Coulomb (1736-1806), de Beaufoy, de Thomas Tredgold (en) (1788–1829), de Rennie, de Leslie, de Dufour, de Ernst Chladni (1756-1827), de Thomas Young (1773-1829), de Félix Savart (1791-1841), de Weber, de Duleau, de Pehr Lagerhjelm (sv) (1787-1856) de la Commission de Hanovre et de Ardant. Grâce à ce double concours les lois des changements de forme que subissent les corps élastiques sous l’action de forces extérieures et les lois de leurs vibrations peuvent être regardées comme parfaitement connues tant que les déplacements des molécules restent très petits par rapport à leurs distances et que les forces extérieures n’agissent que pendant un temps très court[1].

Ernst Chladni a trouvé le moyen de déterminer expérimentalement les vitesses du son dans les corps solides et Laplace a donné la formule qui lie la vitesse du son au coefficient d’élasticité[1].

Les coefficients d’élasticité du fer et de l’acier ont été étudiés par Coulomb, Pehr Lagerhjelm, Thomas Tredgold (A Practical Essay on the Strength of Cast Iron and other Metals, 1822), Peter Barlow, Thomas Young, John Rennie, Duleau (Essai théorique et expérimental sur la résistance du fer forgé, Paris, 1820), Henri Navier (Mémoire sur les ponts suspendus, Paris, 1830) , Franz Josef von Gerstner, Marc Seguin (Des ponts en fil de fer, Paris, Bachelier, 1824), Émile Martin (Du fer dans les ponts suspendus, 1829), etc.[1] C’est à Guillaume Wertheim (1815-1861) que l’on doit les principales expériences sur l’allongement.

Les colonnes en fonte constituent un élément de vocabulaire essentiel de l’architecture en fonte qui se développe dans les années 1780-1850. La science qui permet de les dimensionner prend en compte les sollicitations à la compression, aussi bien que le flambage.

En 1806, l’officier de marine Samuel Brown (1776-1852) substitue aux câbles de fibre végétale des vaisseaux, des chaînes en fer. La société qu’il fonde fournira toutes les chaînes de la Royal Navy jusqu’en 1916. De cette application du fer datent en Angleterre une foule de recherches et d’expériences sur la force et la traction du fer et sur ses diverses qualités, quelquefois sur des échelles presque gigantesque[2], mises aussitôt à profit pour la construction des ponts suspendus par des chaînes. Après les expériences de James Finley en 1801, Henri Navier, en 1826, le pont suspendu de Menai (Menai Bridge) par Thomas Telford est une totale réussite. Les câbles en fils de fer tréfilés succèdent par la suite aux chaînes.

D’autres expériences sont réalisées sur les rails de chemins de fer, les tôles employées dans de nouveaux profils tubulaires, dans les chaudières et les conduites.

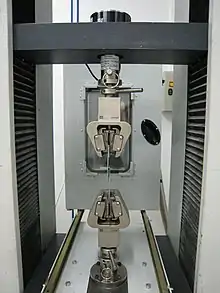

Allongement des corps prismatiques

On comprend sans peine comment ou peut arriver à découvrir la loi expérimentale de l’allongement; on place verticalement une tige prismatique (l’éprouvette) que l’on encastre solidement par le haut dans une mâchoire inébranlable et dans l’axe de laquelle on fait agir par le bas des poids placés sur un plateau de balance. À chaque poids correspond un allongement et on réunit dans un tableau et en regard les uns des autres les poids et les allongements correspondants et l’on cherche une formule algébrique qui comprenne les résultats de ce tableau ou bien encore on les représente par une courbe plane à coordonnées rectangulaires.

Les allongements se mesurent en marquant sur la tige prismatique, deux repères très fins que l’on observe au cathétomètre on arrive ainsi à connaître à chaque instant la distance des deux repères et par suite l’allongement de la tige par mètre de longueur[3].

Loi de Hooke

De ces expériences résultent les lois suivantes

- l’allongement d’une tige prismatique est proportionnel à la longueur de cette tige;

- il est proportionnel aussi à la charge qui agit suivant l’axe;

- il est inversement proportionnel à la section de la tige;

- il est inversement proportionnel à un coefficient appelé coefficient d’élasticité ou module d’élasticité longitudinal; ce coefficient est caractéristique pour chaque substance et mesure la plus ou moins grande faculté d’allongement que la substance possède.

Les lois de l’allongement sont donc résumées dans la formule: .

qui peut s’écrire:

(ou , avec , la contrainte et , l'allongement relatif.)

Coefficient d’élasticité

Le coefficient d’élasticité ou module d’élasticité est constant pour une substance donnée; on veut parler d’une substance toujours identique à elle-même et prise dans les mêmes conditions physiques. En réalité le coefficient d’élasticité des substances, le fer par exemple varie avec la structure moléculaire et la température de chaque échantillon. Toutefois les variations sont assez peu importantes pour qu’on puisse les négliger dans la pratique et adopter un coefficient moyen d’élasticité[3].

La loi de l’allongement peut s’écrire de : .

Ce qui peut s’énoncer ainsi. Le coefficient d'élasticité ou module d’élasticité est le rapport constant qui existe entre la charge rapportée à l’unité de surface et l’allongement rapporté à l’unité de longueur.

Si dans l’égalité précédente, nous faisons l=L:

.

Le module d’élasticité peut se définir de cette autre façon, il égale la charge par unité de section qui serait capable d’allonger un solide, d’une quantité égale par rapport à sa longueur primitive, si les lois de l’élasticité proportionnelle pouvaient subsister jusqu’à un tel point de déformation[4] (Module de Young).

Le module de Young s’exprime plus volontiers aujourd’hui en gigapascals.

Limite d’élasticité

Les lois de l’extension sont empiriques et comme toutes les lois empiriques elles ne sont applicables qu’entre certaines limites. Les lois véritables sont beaucoup plus complexes et ne se réduisent pas à des relations du premier degré. Mais la formule précédente satisfait parfaitement aux résultats de l’expérience dans les conditions usuelles

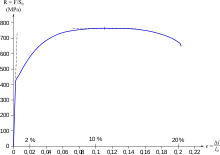

Voici ce qui se passe lorsqu’on soumet un prisme à des tractions croissantes[3]:

Le prisme s’allonge peu à peu et finit par se rompre lorsque la traction atteint une valeur qui dépend de la nature du prisme. Tant que les tractions sont faibles et ne dépassent pas grosso modo le tiers de celle qui détermine la rupture, les allongements varient proportionnellement à la charge. Ces allongements ne sont pas permanents ils disparaissent avec la traction qui les a produits et lorsqu’on supprime cette traction les prismes reprennent leur longueur initiale. Ce retour à la longueur initiale est dû à l’élasticité de la matière et l’on appelle limite d’élasticité, la charge pour laquelle les allongements commencent à devenir permanents.

En réalité quelque faible que soit la traction, il y a toujours allongement permanent, ainsi qu’on l’a trouvé par des expériences très précises, mais jusqu’à la limite d’élasticité, l’allongement permanent est peu sensible et l’on peut n’en pas tenir compte. Ainsi pour le fer il n’y a guère d’allongement permanent que lorsque la traction atteint la moitié de la charge de rupture. Or jamais dans la pratique on ne fait travailler le fer au tiers de la charge de rupture; les allongements permanents ne sont donc jamais à craindre et l’on peut toujours appliquer les lois simples de l’extension. Il est à remarquer que l’allongement dû à l’extension est toujours accompagné d’une diminution de la section transversale et d’un accroissement de volume; ces phénomènes sont d’importance secondaire et il est rare qu’on s’en occupe. La durée de la traction influe aussi sur l’allongement en général; celui-ci augmente peu à peu avec le temps et semble tendre vers une limite déterminée pour une charge donnée. Cette circonstance n’est pas à négliger dans les constructions.

La charge limite ou charge théorique est la charge par unité de section, sous laquelle une pièce travaille à sa limite d’élasticité[4].

Résistance de divers corps à la rupture par allongement

Lorsque les charges sont plus considérables et vont sans cesse en augmentant la proportionnalité des allongements aux charges n’existe plus; les allongements permanents augmentent, la substance se désagrège, et il arrive un moment où sa résistance est vaincue par la charge. C’est alors que la rupture se produit. L’aspect des surfaces de rupture ou faciès de rupture varie avec la constitution moléculaire des substances[3].

La fonte de fer s’allonge sans cesse à mesure que la charge augmente; la rupture se produit tout d’un coup sans être annoncée par aucun phénomène; les surfaces de rupture sont presque planes; d’un aspect cristallin. Il en est de même de la fonte d’acier. Le fer forgé soumis à la traction voit sa section s’amincir de plus en plus en un endroit donné et la rupture arrive lorsque l’amincissement a atteint une certaine limite; dans la cassure la structure fibreuse est parfaitement accusée. Les bois à grosses fibres, comme le sapin, s’allongent d’abord ; quand on approche de la rupture on entend parfaitement la désorganisation intérieure se produire; certaines fibres se rompent bruyamment; les craquements augmentent sans cesse jusqu’à ce que la rupture arrive. Les surfaces de séparation montrent les restes des grosses fibres isolées et saillantes. Cet effet ne se produit pas dans les bois à petites fibres serrées; la rupture est brusque et la constitution fibreuse n’est guère accusée par la cassure ; les dentelures sont peu profondes[3].

Charges de rupture

Les charges de ruptures sont indépendantes de la longueur des prismes et proportionnelles à leur section transversale. Ces charges sont constantes pour une substance donnée prise dans des conditions identiques. Pour caractériser une substance, il suffit donc de connaître quel est par centimètre carré de section transversale le poids qui détermine la rupture. L’expérience est facile à faire et donne pour les matériaux du XIXe siècle les résultats suivants[3]:

- Fil de fer 50 a 90 Kilogrammes par millimètre carré:

- Fer en barres 25 à 60

- Tôle de fer 35 à 40

- Fonte de fer 9 à 15

Voici les résultats pour les bois

- Sapin 857 kilogrammes par centimètre carré:

- Frêne 1200

- Hêtre 800

- Chêne 750

- Teak 1060

- Buis 1400

- Poirier 700

- Acajou 565

Mais la résistance varie avec les divers échantillons d’une même essence, avec les pays, avec les dimensions de la pièce, etc. et l’on peut prendre pour le pin et le chêne 750 kilogrammes[3]:

- Pour le sapin du Nord 600 à 900

- Pour le sapin des Vosges 400

Lorsqu’on a à exécuter un travail important avec des matériaux de provenance déterminée, on se livre à une série d’expériences sur ces matériaux mêmes afin de déterminer directement les coefficients d’élasticité et les charges de rupture qu’il convient d’adopter.

Le kilogramme par mètre carré qui donnait encore milieu XXe siècle la valeur d’une contrainte ou d’une pression est abandonné depuis l’introduction du newton en 1948. De nos jours ces contraintes de ruptures sont libellées en newtons par mètre carré (pascals).

Coefficient de sécurité et charge pratique

Il est clair que dans la pratique on ne doit pas imposer aux matériaux des tractions même voisines de la charge de rupture, car avec le temps ces tractions suffiraient à désagréger les pièces mises en œuvre et l’on n’obtiendrait du reste qu’une stabilité douteuse, incapable de subsister avec une mince surcharge accidentelle. Les constructeurs ont donc été amenés à adopter une limite de charge qu’il ne faut pas dépasser dans la pratique. Au XIXe siècle, pour le fer on prend le 1/6 de la charge de rupture; cette fraction est ce qu’on appelle le coefficient de sécurité. Pour les autres substances il convient d’adopter comme coefficient de sécurité le 1/10 de la charge de rupture, c’est-à-dire que ces substances ne doivent pas être soumises à une traction supérieure au 1/10 de celle qui déterminerait leur rupture. Ces coefficients de sécurité sont consacrés par l’expérience, ils donnent une solidité suffisante sans entraîner une dépense exagérée de matière[3].

La charge pratique ou taux de travail est la charge par unité de section, sous l’action de laquelle une pièce travaille avec sécurité. Le coefficient de sécurité est le quotient de la charge de rupture par la charge pratique. Milieu XXe siècle, la charge pratique qui s’est établie par de nombreuses expériences à environ 1/5 de la charge de rupture, et à la moitié de la charge d’élasticité[4].

Compression des corps prismatiques

Un corps prismatique soumis à une compression suivant son axe se raccourcit et si l’on cherche la loi qui lie les raccourcissements aux charges et à la section tant qu’il ne s’agit que de prismes de faible longueur non susceptibles de fléchir, on reconnaît que ces lois sont les mêmes que celles de l’allongement. Le raccourcissement est proportionnel à la longueur du prisme, à la charge , inversement proportionnel à la section et au coefficient , caractéristique pour chaque substance[3].

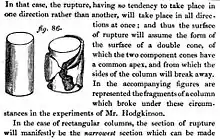

Les charges de rupture à la compression dépendent essentiellement de la longueur des prismes. En effet on ne saisit pas tout d’abord comment la rupture peut se produire lorsque la compression est bien dans l’axe des fibres. Lorsque la tige soumise à l’effort possède une grande longueur, il se produit une flexion qui détermine une rupture par extension, mais si la flexion ne peut se produire la compression détermine une expansion latérale, une sorte de dilatation qui tend à séparer les molécules voisines et en effet il arrive un moment où la séparation se produit, la matière s’écrase. Il faut donc dans la rupture par compression distinguer deux cas:

- Le prisme comprimé est trop court pour que la flexion se produise;

- S’il s’agit d’un prisme court d’apparence cubique, la charge de rupture est proportionnelle à la section, mais elle est indépendante de la longueur. Au XIXe siècle, pour le fer forgé, la résistance à la compression est généralement moindre que la résistance à la traction. Pour la fonte, la charge à la rupture par compression est bien supérieur à la résistance à la rupture par extension. Pour le chêne la résistance à la compression est les 2/3 de sa résistance à l’extension soit 555 kilogrammes par centimètre carré. Pour le pin et le sapin et pour les bois blancs en général la résistance à la rupture par compression n’est que la moitié de la résistance à l’extension soit 400 à 500 kilogrammes par centimètre carré.

- Le prisme comprimé a relativement à sa largeur une longueur assez grande pour que la flexion soit possible;

- Lorsque la longueur du prisme augmente par rapport à sa largeur la résistance diminue très rapidement parce qu’il se produit une flexion de la tige prismatique qui devient alors une sorte de ressort en arc de cercle soumis à un effort dirigé suivant sa corde, le flambage. Au XIXe siècle, La théorie mathématique de ce phénomène, le flambage, a été faite, mais elle est assez complexe et assez peu pratique et on se contente donc des résultats d’expériences.

Les premières expériences et observations les plus complètes sont dues à Eaton Hodgkinson et reportées dans les Philosophical Transactions de 1840. Elles portent d’abord sur des prismes courts de bois puis de fonte qui cèdent par écrasement en se disjoignant latéralement de diverses manières, puis de colonnes qui cèdent d’une manière intermédiaire entre celle qui consiste à s’écraser et celle qui consiste à fléchir latéralement. Hodgkinson représente empiriquement les résultats par une formule de Leonhard Euler dont il fait varier les facteurs[2]. Une colonne en fonte dont la longueur varie de 0 à 5 fois le diamètre se rompt toujours par écrasement simple. Lorsque la longueur est comprise entre 5 et 25 fois le diamètre le phénomène de la rupture est mixte; il y a à la fois écrasement simple et flexion. Enfin quand la longueur dépasse 25 fois le diamètre, c’est toujours par flexion que la rupture se produit. Dès que la flexion a commencé elle tend à s’accroître rapidement même pour une faible augmentation de la compression. Lorsque les extrémités des colonnes sont encastrées la résistance est trois fois plus forte que lorsqu’elles sont arrondies[3].

Les colonnes en fonte constituent un élément de vocabulaire essentiel de l’architecture en fonte qui se développe dans les années 1780-1850, avant que le fer forgé ne prenne le relais, suivi de l’acier puis du béton. On constitue l’encastrement des colonnes en fonte, en haut et en bas, au moyen de chapiteaux et d’embases solidement boulonnées. À égalité de matière employée il est avantageux de donner à la colonne une forme renflée afin de rendre la flexion moins facile. À égalité de matière les colonnes creuses résistent beaucoup mieux que les colonnes pleines; la fonte coulée sur une moindre épaisseur s’est mieux trempée et l’accroissement du diamètre total rend la flexion moins facile. Il est indispensable que la colonne creuse soit d’épaisseur bien uniforme sans quoi la résistance serait illusoire[3]. Au point de vue de la résistance on recommande de faire en chêne les pièces soumises à la compression et en sapin les pièces soumises à des extensions. On ne suit pas toujours cette règle parce qu’on fait intervenir la question de durée ou la question de dépense.

Notes et références

- Guillaume Wertheim. Mémoires de physique mécanique. Bachelier, 1848. https://books.google.be/books?id=wUoBO2r3avcC Lire en ligne

- Alphonse Debauve. Manuel de l’ingénieur des ponts et chaussées: rédigé conformément au programme annexé au Decret du 7 mars 1868 réglant l’admission des conducteurs des ponts et chaussées au grade d’ingénieur, Volume 11. Dunod, 1874. lire en ligne

- H.J.Jacquemain. Constructions métalliques. Aumoniers du travail. Institut Industriel et professionnel. Charleroi Nord. 1947.