Équivalent de sable

L’équivalent de sable est un indicateur, utilisé en géotechnique, caractérisant la propreté d’un sable ou d'une grave. Il indique la teneur en éléments fins, d’origine essentiellement argileuse, végétale ou organique à la surface des grains. Ce terme désigne également l’essai qui permet de déterminer cet indicateur. On parle d’ « essai d’équivalent de sable piston » ou, plus simplement, d’« essai d’équivalent de sable ».

Propreté

Lorsque l’on frotte des granulats non lavés dans la main (du sable ou des gravillons), on peut constater des traces de poussière sur les doigts. Il s’agit de particules argileuses de petite dimension. Celles-ci sont susceptibles d’être nuisibles à la qualité du mélange ou de la pâte que l‘on veut obtenir à partir du granulat, comme du béton ou un mélange bitumineux. D’autres particules peuvent également avoir ce même effet néfaste, comme des scories, du charbon, des particules de bois, des feuilles mortes ou des fragments de racines[1].

Dans le domaine du béton, ces particules perturbent l’hydratation du ciment et entraînent des défauts d’adhérence entre les granulats et la pâte[2].

Dans les mélanges bitumineux, comme les enrobés bitumineux ou les enduits superficiels, un défaut de propreté peut conduire également à une perte d’adhérence du granulat avec le liant et donc à un désenrobage.

La propreté des sables est évaluée par deux essais complémentaires : l’équivalent de sable (codé SE sur le plan européen) et l’essai dit « au bleu ». Tant que l’essai d’équivalent de sable donne de bons résultats (SE > 60) le sable est propre. Si le résultat est mauvais, cela peut être dû au piégeage accidentel de fines inertes (calcite, quartz) dans le floculant ou à la présence d’un excès d’argile. Pour le savoir on effectue alors, et seulement si le résultat du SE est mauvais, un essai dit au bleu basé sur l’adsorption du bleu de méthylène qui ne se fixe que sur les argiles[2].

Principe

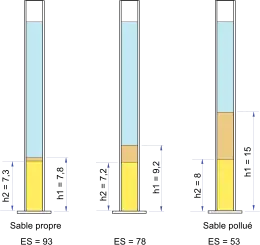

L’essai consiste à verser un échantillon de sable et une petite quantité de solution floculante dans une éprouvette graduée et d’agiter de façon à détacher les revêtements argileux des particules de sable de l’échantillon. On complète alors le sable en utilisant le reste de solution floculante afin de faire remonter les particules fines en suspension au-dessus du sable. Après 20 min, les hauteurs des produits sont mesurées. L’équivalent de sable est le rapport hauteur du sable sur hauteur totale, exprimé en pourcentage[3].

Réactifs

La solution floculante est composée, pour une quantité de 1 litre, de[3] :

- 219 g de chlorure de calcium cristallin, CaCl2.6H2O ou 111 g de chlorure de calcium anhydre, CaCl2 ;

- 450 g de glycérine à 99 % de glycérol, de qualité de réactif pour laboratoire ;

- 12,5 g formaldéhyde en solution, 40 % en volume, de qualité de réactif pour laboratoire ;

- 350 ml eau distillée ou déminéralisée.

L’opérateur dissout le chlorure de calcium cristallin dans les 350 ml d'eau distillée ou déminéralisée. Il laisse refroidir à température ambiante et, si nécessaire, il filtre à l'aide d'un papier à filtrer à grosses ou moyennes mailles. Il ajoute la glycérine et le formaldéhyde en solution et dilue à 1 l de solution avec de l'eau distillée ou déminéralisée, puis il mélange vigoureusement[3].

Une solution lavante, obtenue en diluant 125 ml de solution concentrée dans 5 l avec de l'eau distillée ou déminéralisée, est également préparée[3].

Appareillage

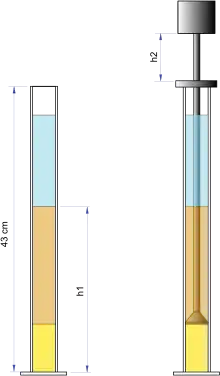

Les éléments d’appareillage principaux sont deux éprouvettes gradués, dans lesquels sera répété de manière similaire l’essai, un piston avec un poids bien défini, et un agitateur automatique [4].

Les éprouvettes sont en verre ou en plastique transparent, de hauteur 40 cm, munies d’un bouchon en caoutchouc et graduées[3].

Le piston mesureur est composé de[5] :

- une tige de 43 cm de longueur ;

- une embase de 2,5 cm de diamètre, dont la surface inférieure est plate, lisse et perpendiculaire à l'axe de la tige et qui comporte latéralement trois vis de centrage du piston dans le cylindre;

- un manchon, de 1 cm d'épaisseur, qui s'adapte sur le cylindre gradué et permet de guider la tige, en même temps qu'il sert à repérer l'enfoncement du piston d'essai dans le cylindre.

- un poids fixé à l'extrémité supérieure de la tige pour donner à l'ensemble du piston d'essai, hormis le manchon, une masse totale de 1 kg.

Un tube laveur est également utilisé. De longueur 50 cm et de diamètre intérieur 4 mm, il permettra de faire circuler la solution lavante dans l’échantillon à tester[6].

Quelques autres outils peuvent être utilisés comme une spatule, une règle, un tamis, un entonnoir, etc.

Mode opératoire

Préparation

L'essai doit être réalisé sur la fraction 0/5 mm à une teneur en humidité inférieure à 2 % et à une température de 23 °C. étant la teneur en humidité du sable (pourcentage en masse sèche), la masse de chaque éprouvette doit être égale à en (grammes)[7] :

Remplissage, agitation et lavage

L’opérateur remplit chacun des deux éprouvettes graduées d’une solution lavante, jusqu'au trait repère inférieur figurant sur l'éprouvette. Il verse une éprouvette de matériau dans chaque éprouvette à l’aide d’un entonnoir, puis laisse reposer pendant 10 min pour humidifier l'éprouvette. Après avoir fermé cette dernière, il le dispose ensuite sur une machine d'agitation et procède à l’agitation de chaque éprouvette pendant 30 secondes[7].

Le tube laveur est ensuite descendu dans l'éprouvette de façon qu'il traverse le sédiment au fond du cylindre. L'éprouvette étant maintenue en position verticale, l’opérateur irrigue le sable avec la solution lavante, ce qui favorise la remontée des fines et des éléments argileux. Tout en faisant subir à l'éprouvette un lent mouvement de rotation, l’opérateur remonte lentement le tube laveur[7].

Quand le niveau de liquide avoisine le trait repère supérieur gravé sur l'éprouvette, on relève lentement le tube laveur et on régule le flux de façon à maintenir le liquide au niveau du trait repère supérieur jusqu'à ce que le tube soit complètement retiré et le flux interrompu[7].

Chaque éprouvette est laissée ensuite au repos pendant 20 min.

Mesurages et résultats

Après repos, la hauteur h1 du niveau supérieur du floculat par rapport au fond de l'éprouvette graduée est mesurée. Le piston est ensuite abaissé dans l'éprouvette jusqu'à ce que l'embase repose sur le sédiment, ce qui permet de mesurer la hauteur h2, distance entre la face inférieure de la tête du piston et la face supérieure du manchon[8].

L’équivalent de sable est donné par la formule[9] :

Ce calcul est fait pour chacune des éprouvette. Si les deux valeurs obtenues diffèrent de plus de 4, le mode opératoire d'essai doit être répété.

L'équivalent de sable (ES) de l’échantillon testé est la moyenne des valeurs obtenues pour chaque éprouvette, arrondie au nombre entier le plus proche[9].

Préconisations

Les préconisations en matière de propreté pour les sables utilisés dans les bétons sont les suivantes[1] :

| SE | Nature et qualité du sable |

|---|---|

| SE<60 | Sable argileux - Risque de retrait ou de gonflement, à rejeter pour des bétons de qualité |

| 60 ≤ SE<70 | Sable légèrement argileux - de propreté admissible pour béton de qualité quand ou ne craint pas particulièrement de retrait |

| 70 ≤ SE < 80 | Sable propre - à faible pourcentage de fines argileuses Convenant Parfaitement pour les bétons de haute qualité. |

| SE >80 | Sable très propre - l'absence presque totale de fines argileuses risque d'entraîner un défaut de plasticité du béton qu'il faudra rattraper par une augmentation du dosage en eau. |

En ce qui concerne le béton routier, qu’il s’agisse d’un béton balayé, strié, imprimé, désactivé ou bouchardé, les préconisations sont les suivantes[10] : SE> 60.

Notes

- « Les caractéristiques principales des granulats », sur http://www.auf.org/, Agence universitaire de francophonie - Vientiane (consulté le )

- Les granulats (Cours de génie civil), page 36.

- Norme NF EN 933-8 - (août 1999), Équivalent de sable, page 5

- « Descriptif et photos de l’appareillage pour la réalisation de l’essai », Administration des ponts et chaussées du Grand-Duché de Luxembourg (consulté le )

- Norme NF EN 933-8 - (août 1999), Équivalent de sable, page 6

- Norme NF EN 933-8 - (août 1999), Équivalent de sable, page 7

- Norme NF EN 933-8 - (août 1999), Équivalent de sable, page 10

- Norme NF EN 933-8 - (août 1999), Équivalent de sable, page 11

- Norme NF EN 933-8 - (août 1999), Équivalent de sable, page 12

- Le béton routier : formulation, fabrication et transport, page 28

Voir aussi

Articles connexes

Normes

- Europe : Norme EN 933-8:1999 - Tests for geometrical properties of aggregates — Part 8: Assessment of fines — Sand equivalent test, Directive 89/106/EEC, corpus technique CEN/TC 154, ratifiée le .

- France : Norme NF EN 933-8 : Essais pour déterminer les caractéristiques géométriques des granulats – Partie 8 : Évaluation des fines — Équivalent de sable, Paris, Association Française de Normalisation (AFNOR), , 16 p., remplace les normes expérimentales françaises p. 18-597, de et p. 18-598, d’.

Ouvrages

- AFNOR, Les granulats, Paris, l’Association Française de Normalisation (AFNOR), , 24 p. (lire en ligne)

- Les granulats : (Cours de génie civil), http://iut-tice.ujf-grenoble.fr/tice-portail/PORTAIL/index.asp IUT Grenoble, coll. « Supports de formation en ligne » (lire en ligne)

- Prof. J.P. DELISLE, F. ALOU, Matériaux de construction 1, Lausanne, ,

- Georges Dreux, Jean Festa,, Nouveau guide du béton et de ses constituants, Paris, Edition Eyrolles, ,

- Raymond Dupain, Roger Lanchon, Jean-Claude Saint-Arroman, A Capliez, Granulats, sols, ciments et béton : Caractérisation des matériaux de génie civil par les essais de laboratoire, Editions Casteilla, ,

- Michel Venuat, La pratique des ciments, mortiers et béton, Paris, Edition Le Moniteur, ,

- Le béton routier : formulation, fabrication et transport, Paris, SFIC, Cimbéton, l’ATILH et Bétocib, coll. « Infociments, base documentaire de référence sur les ciments et les bétons » (lire en ligne).

- Les granulats, Strasbourg, http://www.ac-nancy-metz.f Académie de Nancy-Metz, 27 p. (lire en ligne).