Pompe centrifuge

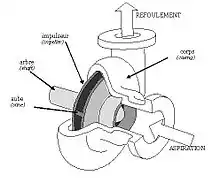

Une pompe centrifuge est une machine rotative qui pompe un liquide en le forçant au travers d’une roue à aubes ou d'une hélice appelée impulseur (souvent nommée improprement turbine). C’est le type de pompe industrielle le plus commun. Par l’effet de la rotation de l’impulseur, le fluide pompé est aspiré axialement dans la pompe, puis accéléré radialement, et enfin refoulé tangentiellement.

Histoire

L’idée même de la pompe centrifuge est difficile à dater. On a pu créditer Denis Papin d'en avoir fabriqué une des premières au XVIIe siècle[1], mais des machines similaires bien plus anciennes ont été décrites : certains historiens des sciences désignent le peintre et ingénieur florentin Léonard de Vinci comme son inventeur à l'orée du XVIe siècle dans le cadre de ses recherches sur l'assèchement des marais[2]. En 1735, M. Le Demour invente une pompe basée sur ce principe pour être utilisée dans les jardins du roi.

Cependant ces inventions demeurent sans lendemain, et il faut attendre la seconde moitié du XIXe siècle pour voir apparaître ce type de machine autrement que par des prototypes.

La seconde moitié du XIXe siècle voit le démarrage de l'utilisation des pompes centrifuges (Angleterre - Allemagne). Plusieurs modèles sont présentés à la grande exposition universelle de Londres en 1851. Cependant l'utilisation des pompes alternatives restera la règle dans l'industrie du XIXe siècle.

L'essor de la machine centrifuge accompagne celui de l'utilisation des moteurs électriques auxquels elle est particulièrement adaptée, puisqu'elle ne requiert aucune pièce intermédiaire de transformation du mouvement: la pompe centrifuge est un enfant du XXe siècle.

Dès 1902, la maison Sulzer Frères avait donné, à la suite d'un appel d'offres, une solution pratique dans l'installation d'accumulation de Ruppoldingen en Suisse, qui forme un établissement complémentaire des usines électriques situées au fil de l'Aar, dans le Canton d'Argovie[3]. La pompe rejetait de l'eau la nuit dans un bassin situé 325 mètres en amont, pour produire 850 kW supplémentaires le jour[4]. La même technique est utilisée dans l'usine suisse de Porrenlruy en 1910[5].

La société d'Auguste Rateau, fondée en 1903, met en œuvre au barrage de la Girotte une pompe qui vient compléter celle de Sulzer Frères installée en 1921 ou 1922. Cette pompe centrifuge remonte l'eau descendant du premier barrage de la Girotte en l'acheminant via une conduite forcée vers une roue à aubes alimentée par l'usine électrique en aval du barrage. Classiquement la rotation aspire axialement l'eau dans la pompe et l'accélère radialement pour la refouler 500 mètres plus haut dans la retenue.

En 1925, l'installation de pompage-turbinage de Belleville, juste sous le lac, la première en France, permet d'afficher une puissance de 20 MW en période de pointe, en remontant dans le lac, 520 mètres plus haut, 450 litres par seconde[6].

Nomenclature

On appelle « corps de pompe » l’enveloppe extérieure de la machine. C’est la partie fixe de la machine ou stator.

Le corps est constitué principalement de la « tubulure d’aspiration », de la « volute », et de la « tubulure de refoulement ». La partie mobile ou rotor est formée d'une roue à aubes (impulseur), monté sur un arbre .

Le rotor est actionné par une machine d’entraînement qui est le plus souvent un moteur électrique ou thermique mais peut être également une turbine.

Comme l’arbre traverse le plus souvent la volute, il est nécessaire de réaliser à cet endroit un dispositif assurant l’étanchéité globale. Ceci est effectué à l’aide de deux types principaux d’accessoires : un presse-étoupe ou une garniture mécanique.

On appelle aubes les lamelles grossièrement radiales qui, à l’intérieur de la roue, qui canalisent le fluide de l’intérieur vers l’extérieur de la volute.

On appelle « flasques » les parois de l’impulseur qui enserrent les aubes. (Les roues à deux flasques dites aussi impulseur fermé sont les plus fréquentes. Il existe également des roues sans flasque, et des roues à une seule flasque (impulseur ouvert ou semi-ouvert)).

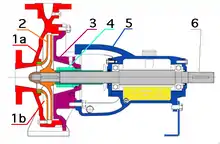

Nomenclature de la Figure 4:

1a: Volute.

1b: Corps de volute contenant la roue.

2: Roue centrifuge (impulseur).

3: Flasque.

4: Dispositif d'étanchéité (garniture mécanique, garniture à tresse).

5: Palier supportant les roulements.

6: Arbre.

Principe de fonctionnement

Caractéristiques hydrauliques

Une pompe centrifuge accélère le fluide qui la traverse en lui communiquant un mouvement de rotation, donc une certaine puissance hydraulique.

Cette énergie hydraulique peut être vue comme la somme d’une énergie cinétique et d'une énergie potentielle de pression transmise au liquide

La puissance hydraulique fournie par la pompe est donnée par la relation :

Avec :

- Phydraulique exprimée en watt

- ρ: masse volumique du liquide (kg/m3)

- g: accélération de pesanteur soit 9,81 m/s2

- Qv: est le débit volumique du liquide exprimé en m3/s

- h: est la hauteur manométrique de la pompe exprimée en mètres de colonne d'eau

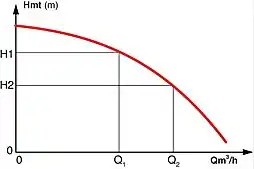

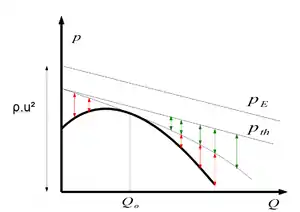

Les performances d'une pompe centrifuge à une vitesse de rotation donnée sont usuellement représentées en traçant la courbe HMT/Débit.

La HMT (Hauteur Manométrique Totale) représente l'élévation en pression totale de liquide entre l'amont et l'aval de la pompe centrifuge, exprimée en mètre de colonne d'eau:

Avec:

- HMT: hauteur manométrique totale exprimée en m.

- z1: hauteur de la bride d'aspiration par rapport au plan de référence en m.

- z2: hauteur de la bride de refoulement par rapport au plan de référence en m.

- P1: pression statique à l'aspiration en Pascal.

- P2: pression statique au refoulement en Pascal.

- V1: vitesse moyenne de l'écoulement à l'aspiration en m/s.

- V2: vitesse moyenne de l'écoulement au refoulement en m/s.

- ρ: masse volumique de liquide en kg/m3.

- g: accélération de pesanteur soit 9,81 m/s2.

La HMT de la pompe exprimée usuellement en mètres de colonne d'eau peut être convertie en Pascal (ou en bar par la suite) grâce à la formule ci-dessous:

Avec:

- ΔP: variation de pression totale en Pascal.

- ρ: masse volumique de liquide en kg/m3.

- g: accélération de pesanteur soit 9,81 m/s2.

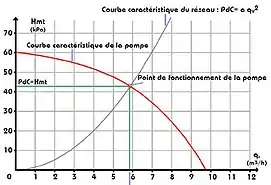

Pour pouvoir prédire le point de fonctionnement de la pompe, et donc connaitre le débit ainsi que l'élévation de pression totale générée par la pompe au sein du réseau, il faut connaitre la courbe caractéristique de perte de charge du réseau situé en aval de la pompe. Cette courbe dépend des équipements hydrauliques placés en aval (vannes, clapets, embranchements) ainsi que de la longueur et du diamètre de la tuyauterie. Cette courbe a une forme quadratique car les pertes de charge du réseau varient par rapport au carré du débit (voir Figure 6). C'est donc à l'intersection entre la courbe caractéristique du réseau (courbe noire) et la courbe de pompe (courbe rouge) que se trouve le point de fonctionnement de la pompe. En pratique, lors du dimensionnement d'un réseau hydraulique, tout l’enjeu consiste à bien choisir la pompe de façon que celle-ci possède sont point de meilleur rendement le plus prêt possible du point de fonctionnement. Cela permet d'optimiser la consommation d'énergie de cette dernière.

La pression obtenue lorsque la pompe fonctionne à débit nul (avec par exemple une vanne fermée en aval de la pompe) est la pression maximale à laquelle le circuit aval puisse être soumis et constitue un paramètre de dimensionnement important pour l'installation hydraulique située en aval.

La courbe caractéristique d'une pompe dépend, pour un corps de pompe donné, de la dimension du diamètre extérieur de la roue. Les fournisseurs proposent en général des abaques définis dans le plan (Q, h), qui présentent les diverses courbes obtenues pour des diamètres variables de la roue, ainsi que le rendement de la machine en ces points, et, parfois la puissance à l'arbre (voir schéma en Figure 7).

Caractéristiques mécaniques

La puissance mécanique à fournir à la machine est toujours supérieure à la puissance hydraulique fournie au liquide. Le coefficient de rendement η de la pompe fait le lien entre ces deux paramètres.

On appelle puissance à l’arbre la puissance mécanique requise pour faire fonctionner la pompe. On a donc la relation :

Le rendement varie en fonction du point de fonctionnement, et dépend également de la machine. Pour les machines usuelles, les catalogues de constructeurs indiquent qu'il se situe le plus souvent entre 70 % et 90 % de la plage de débit.

La courbe caractéristique d'une pompe est le plus souvent décroissante : la pression diminue quand le débit augmente, et affecte une forme grossièrement parabolique[7].

La courbe caractéristique d'une pompe dépend, pour un corps de pompe donné, de la dimension du diamètre extérieur de la roue. Les fournisseurs proposent en général des abaques définis dans le plan (Q, h), qui présentent les diverses courbes obtenues pour des diamètres variables de la roue, ainsi que le rendement de la machine en ces points, et, parfois la puissance à l'arbre.

Une bonne connaissance de la puissance hydraulique nécessaire permet de correctement choisir le moteur adéquat pour la pompe. Généralement, les pompes sont livrées pré-assemblées avec le moteur, sous la forme d'un groupe moto-pompe.

La machine parfaite - théorie d’Euler

La théorie simplifiée du fonctionnement des pompes centrifuges est due à Leonhard Euler.

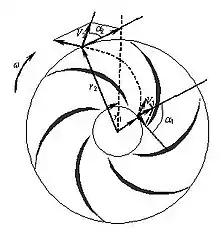

Pour la comprendre, il faut se représenter le bilan énergétique entre une particule de fluide à l’entrée de la roue, et cette même particule à la sortie. Dans la mesure où toute l’énergie du mouvement de rotation de l’impulseur est transférée au liquide, le couple appliqué sur les aubes sera égal au produit du débit du liquide par la variation de sa quantité de mouvement entre son entrée et sa sortie de la roue.

Si donc la vitesse du liquide fait à l’entrée de l’impulseur un angle α1 avec la tangente à la roue, et à la sortie un angle α2, si on note par ailleurs V1 et V2 les modules des vitesses d’entrée et de sortie, on aura pour le couple : C = ρ Q (r2V2 cos α2 – r1V1 cos α1)

Le gain en puissance hydraulique sera alors : Whydraulique = Cω, où ω est la vitesse angulaire de rotation de l’impulseur.

vert: pertes par frottements.

rouge: pertes par chocs. La courbe de la pompe centrifuge réelle présente un rendement optimum là où elle approche le mieux la droite théorique. Le calcul théorique d'Euler correspondrait à une roue présentant une infinité d'aubes. Pour une roue réelle, la droite de rendement 1 est donc située en dessous de celle d'Euler.

On obtient donc la valeur théorique de la puissance (rendement égal à 1) sous la forme :

En appliquant par ailleurs le théorème de Bernoulli à la veine de fluide on trouve la hauteur manométrique h :

D’un autre côté, à condition de supposer un écoulement plan parfait, la quantité r2V2cosα2 – r1V1 cos α1 est proportionnelle au débit de liquide passant dans l’impulseur, le coefficient étant égal à l’épaisseur de la veine fluide. Il en résulte que la théorie d’Euler prévoit des « droites » pour courbes caractéristiques[8].

Analyse dimensionnelle - similitudes

Lois de similitude

Une théorie de la pompe centrifuge du fluide parfait est vouée à l’échec, car le frottement du fluide sur la roue participe à l’impulsion communiquée au fluide. On obtient des conclusions plus proches de la réalité en utilisant les lois de similitude.

Cette analyse aux dimensions s’effectue entre les paramètres ω (vitesse de rotation), D (diamètre de l'impulseur), Q (débit volumique) ρ (densité du liquide) et h (hauteur manométrique).

On note donc les lois suivantes :

- Débit : Q # ω D3

- Hauteur : h # ω2 D2

- Puissance : P # ρD5 ω3

Ces lois permettent de prédire avec une précision raisonnable l'effet d'un changement de densité de liquide ou de la modification d'une vitesse de rotation sur une machine de géométrie donnée. On voit en particulier que la puissance est fort sensible à une modification de vitesse. Les coefficients qu'on peut en déduire pour les variables débit, hauteur, et puissance d'une machine donnée sont appelés coefficients de Rateau.

Nombre de tours spécifique

En éliminant D entre les deux premières équations, on trouve une relation ne faisant pas intervenir directement les caractéristiques géométriques de la machine : n.Q1/2 # (gh)3/4.

Le coefficient de proportionnalité entre ces grandeurs est homogène à une vitesse angulaire et on l'appelle « nombre de tours spécifique » ou « vitesse spécifique » de la machine. On a par conséquent :

Au lieu d'utiliser la vitesse spécifique, les constructeurs de machines ont souvent recours au nombre de Brauer, dans lequel la constante d'accélération terrestre g a été supprimée, et qui s'exprime donc par:

Ces nombres sont homogènes respectivement à des tours par minute, et à des m/s3. Mais ils ne font intervenir que des caractéristiques hydrauliques (Q et h) et permettent donc de classer les machines centrifuges selon une typologie à un seul paramètre (voir plus bas)[9] - [10].

Avantages et contraintes

Les pompes centrifuges forment des dispositifs robustes. À caractéristiques égales, elles présentent souvent un meilleur rendement, et un fonctionnement plus régulier, sont plus fiables et moins bruyantes que les machines alternatives. Elles sont davantage compatibles avec l'utilisation de fluides chargés de particules solides. Mais elles ne sont pas auto-amorçantes. Enfin, leur plus grande simplicité mécanique a tendance à les rendre meilleur marché.

C'est pourquoi ce type de machine est très largement utilisé, notamment dans l'adduction d'eau, le transport d'hydrocarbures, l'industrie chimique, etc.

Cependant, comme toutes les machines, elles font l'objet de problèmes qui doivent être bien revus avant d'avoir recours à leur utilisation.

Cavitation - NPSH

Lors du pompage, le liquide situé à l'intérieur d'une pompe centrifuge ne possède pas une pression uniforme. Il s'y trouve notamment des zones présentant des dépressions plus ou moins accentuées.

Lorsque le liquide pompé est suffisamment proche de son point d'ébullition, il peut se produire que la pression en ces points tombe en deçà de sa tension de vapeur, de sorte qu'il se forme dans la pompe des bulles de vapeur. Lorsque ces bulles parviennent dans des zones où la pression remonte, elles implosent soudainement. L'implosion est accompagnée de bruit et, dans le cas où elle se produit au voisinage d'une paroi, elle est susceptible d'y occasionner des dégâts mécaniques en provoquant des microperforations du métal. Lorsque ce phénomène se produit d'une manière suffisamment généralisée dans la masse du fluide, on dit que la pompe « cavite ».

La cavitation est l'ennemi numéro un de la pompe centrifuge. C'est un phénomène bruyant, qui peut détruire une machine en quelques minutes.

Pour y remédier, il faut qu'une pression suffisante soit toujours assurée à l'aspiration de la pompe. Seul le constructeur de la machine est à même de déterminer par des tests le caractère suffisant ou non de la hauteur manométrique totale à l'aspiration. Cette caractéristique essentielle de la machine s'appelle son NPSH (de l'anglais Net Positive Suction Head). On l'appelle « NPSH requis » de la pompe, qui doit toujours être inférieur au « NPSH disponible » de l'installation, qui dépend de la géométrie du circuit, du fluide, du réservoir en amont, etc. Pour une pompe donnée, le NPSH requis augmente avec le débit. Les constructeurs de machines donnent les courbes de NPSH requis en complément des courbes caractéristiques dont il a été fait mention plus haut.

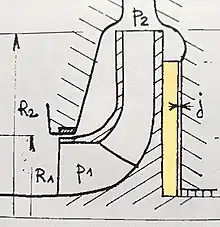

Équilibrage de l'arbre - Poussée axiale

Lorsqu'une pompe centrifuge est en fonctionnement, l'arbre de rotation solidaire à la roue est sollicité axialement. En effet, deux forces s'applique sur l'arbre: la poussée dynamique et la poussée statique.

La poussée dynamique résulte de la variation de quantité de mouvement selon l'axe de l'arbre de pompe. En effet, alors que l'eau rentre axialement, celle-ci ressort radialement. La roue est donc poussée "en arrière" par le liquide.

Avec:

ρ : masse volumique du liquide en kg/m3 .

qv: débit volumique en m3/s.

C1x : Projection de la vitesse absolue d'entrée du liquide sur l'axe de la roue.

C2x : Projection de la vitesse absolue de sortie du liquidesur l'axe de la roue.

La poussée statique résulte de la différence de pression statique entre l'amont et l'aval de la pompe. En effet, lorsque la pompe tourne, la pression en aval est plus importante qu'en amont. Après un bilan d'effort de pression, la roue se voit donc tirée "en avant" vers l'admission du liquide. Cette force est de loin la plus importante pour les pompes centrifuges.

Les efforts exercés sur l'arbre d'une machine centrifuge doivent être suffisamment symétriques pour ne pas trop solliciter les paliers. Des forces asymétriques sont cause de vibrations, et provoquent l'usure accélérée de la machine.

Les constructeurs veillent à assurer l'équilibrage de l'arbre au point nominal de fonctionnement à l'aide de différents dispositifs :

- montage de roues en opposition : annulation complète de la poussée axiale en utilisant 2 roues montées en opposition. Complexification la fabrication de la pompe.

- contrailettes dorsales : mise en place d'ailettes derrière la roue pour mettre en mouvement le liquide derrière celle-ci, diminuant ainsi la pression statique.

- trous d'équilibrages : trous traversant la roue pour équilibrer les pressions par l'intermédiaire d'une chambre située à l'arrière de celle-ci. La mise en place d'une bague d'étanchéité devient nécessaire entre l'arrière de la roue et le corps de pompe.

- pistons d’équilibrage : permet d'équilibrer les pressions pour des pompes multicellulaires en créant un léger débit de fuite.

Cependant, ces dispositions ne sont en théorie valables que lorsque les vitesses en sortie de roue et sur la volute sont identiques, c'est-à-dire au point de rendement maximal de la machine. Ce point est souvent désigné par son sigle anglo-saxon de BEP (Best Efficiency Point). En pratique, elles restent valable sur une plage de fonctionnement plus ou moins réduite.

Lorsqu'on s'éloigne trop du BEP la symétrie axiale des efforts hydrauliques se détériore toujours plus ou moins, en même temps que le rendement se dégrade. Il importe donc de bien spécifier la plage de fonctionnement sur laquelle on souhaite faire opérer la machine, afin de permettre au constructeur de proposer les dispositions constructives adaptées.

Il faut également noter que la roue exerce un effort axial sur l'arbre, et que cet effort, minimal au point de meilleur rendement, peut devenir nettement plus grand aux points de débit minimal et maximal (jusqu'à 5 ou 6 fois) : les paliers de l'arbre doivent donc être munis d'une butée capable de supporter l'effort maximal.

Une pompe centrifuge ne doit jamais fonctionner de façon prolongée à débit nul, car elle va s'échauffer rapidement jusqu'à la destruction. C'est le cas par exemple dans un circulateur de chauffage central si toutes les vannes des radiateurs sont fermées. Une règle donnée en première approche par plusieurs constructeurs est que le débit minimal permanent ne doit pas être inférieur au dixième du débit de meilleur rendement.

Poussée radiale

Cette poussée, perpendiculaire à l’axe, résulte d’une mauvaise répartition de la pression autour de la roue dans la volute. Elle entraîne un fléchissement de l’arbre et le soumet à une flexion rotative. La poussée radiale Fr d'une roue est communément calculée par la formule empirique de Stepanoff :

Avec :

- Fr : Poussée radiale (N)

- b : Largeur de sortie de roue (m)

- D : Diamètre de sortie de roue (m)

- H : Hauteur manométrique de la pompe au débit de calcul (m)

- k : Coefficient empirique tiré d'abaques, ou calculé à partir de la formule suivante :

Avec :

- Q : Débit de calcul (m3/s)

- QBEP : Débit au rendement maximum (m3/s)

Domaine d’utilisation

Le domaine d’utilisation des machines centrifuges est extrêmement vaste et couvre les extrêmes suivants :

- Débits : de 0,001 à 60 m3/s

- Hauteurs de 1 à 5 000 m

- Vitesses de rotation de 200 à 30 000 tr/min

D'une manière générale, le nombre de tours spécifique peut servir qualitativement à distinguer des différentes conceptions de pompes, sachant que seul son fabricant, à la suite d'essais de type et même des essais effectués sur l'appareil particulier, est en mesure de confirmer les performances particulières de telle ou telle machine.

Un nombre de tours spécifique élevé est caractéristique d'un fort débit sous faible hauteur, alors qu'un nombre spécifique faible définit un faible débit sous forte hauteur.

Dans l'ordre des nombres caractéristiques croissants, on trouve successivement:

- Les machines multi-étagées, sur lesquelles plusieurs impulseurs sont montés en série sur le même arbre.

- Les machines radiales à impulseur fermé

- Les machines radiales à impulseur semi-ouvert

- Les machines mixtes (intermédiaires entre radiales et axiales)

- Les machines axiales

Le tableau ci-après fournit un quelques indications chiffrées en ordres de grandeurs (nombre de Brauer avec h et Q respectivement en mètres - et kg/m3)

| NB (nombre de Brauer) | Type d'impulseur | Forme impulseur | hauteur maximum | rendement |

|---|---|---|---|---|

| 7–30 | pompe radiale | 800 m (jusqu'à 1 200 m) | 40–88 % | |

| 50 | pompe radiale | 400 m | 70–92 % | |

| 100 | Pompe radiale | 60 m | 60–88 % | |

| 35 | Pompe mixte | 100 m | 70 - 90 % | |

| 160 | Pompe mixte | 20 | 75–90 % | |

| 160–400 | Pompe axiale | 2–15 m | 70–88 % |

Notes et références

- voir liste d'inventions françaises 1689

- Paolo Galluzzi, Augusto Marinoni, Martin Kemp, Gustina Scaglia, Salvatore Di Pasquale, André Chastel, Jean Guillaume, Luigi Firpo et Pietro C. Marani (trad. André Bernier, Lamberto Tassinari, Marie-Claude Trémouille, préf. Carlo Pedretti), Léonard de Vinci : ingénieur et architecte (Catalogue de l'exposition Léonard de Vinci Ingénieur et architecte présenté du au au musée des beaux-arts de Montréal), Montréal, Musée des beaux-arts de Montréal, , 352 p., 32 cm (ISBN 978-2-8919-2083-4, OCLC 16709128), p. 5.

- L'Éclairage électrique - volume 44 - page 338 (1905)

- Histoire de l'énergie hydraulique : moulins, pompes, roues et turbines de l'Antiquité au XXe siècle, page 179, par Pierre-Louis Viollet, Presse des ponts, 2005

- Jules Blondin, dans La Revue électrique - Volume 10 (1908)

- Histoire de l'énergie hydraulique : moulins, pompes, roues et turbines de l'Antiquité au XXe siècle, page 182, par Pierre-Louis Viollet, Presse des ponts, 2005

- Le circuit de refoulement présente également une certaine courbe caractéristique dans le plan Q-h. Mais certains constructeurs proposent des courbes Q - H dites "en cloche". Cette caractéristique est dans les cas simples fréquents assimilable à une parabole dont la hauteur à débit nul correspond au différentiel de hauteur géométrique que définit le circuit, et dont l’allure dépend de la perte de charge du liquide, perte qui est grossièrement proportionnelle au carré du débit dans les écoulements turbulents au travers de tubes. L’intersection des deux courbes définit le point de fonctionnement du système complet pompe + tuyauterie (amont + aval).

- On voit que pour maximiser l’énergie hydraulique il faut se débrouiller pour que le design maximise α2 et minimise α1. Autrement dit, dans l’idéal, le liquide doit entrer avec une vitesse absolue normale à la roue et en sortir avec une vitesse tangentielle. Dans l’équation de l’énergie, le terme Q ρ ω r1V1 cos α1 contributif de l’entrée dans l’impulseur est en général assez faible, puisque rayon d’entrée et vitesse d’entrée sont toujours limités. Néanmoins, la valeur de l’angle d’attaque dépend du design de la machine. En général, sa valeur est très proche de 90°, en sorte qu’on peut négliger le terme complet. Dans le cas où tel n’est pas le cas et où l’angle d’attaque de la roue est significatif, on qualifie de prérotation le défaut de la machine.

- Attention, la vitesse spécifique dépend du système d'unités utilisé: C'est que la formule ci-dessus est celle utilisée dans le monde Anglo-Saxon (avec Q en gallons/minute et h en pieds). Les résultats identiques exprimés dans les deux systèmes diffèrent donc entre eux d'un coefficient multiplicatif puisque le nombre de tours spécifique n'est pas sans dimension physique. (le temps exprimé en secondes ne possède pas les mêmes relations numériques avec les unités des deux systèmes).

- Attention encore, le nombre de Brauer est souvent appelé nombre de tours spécifique par abus de langage, alors qu'il diffère d'un facteur 5 du précédent.