Napier Gazelle

Le Napier Gazelle était un turbomoteur[3] britannique, conçu et produit par la société D. Napier & Son Limited à milieu des années 1950. En 1961, la production ft transférée nominativement à une entreprise conjointe avec Rolls-Royce Limited, appelée Napier Aero Engines Limited[4], mais cette association prit fin deux ans plus tard[5].

| Napier Gazelle (caract. Gazelle 501 / Mk.101 / NGa.2(R)) | |

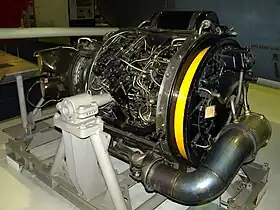

Un Napier Gazelle, exposé au Royal Air Force Museum, à Londres, Royaume-Uni. | |

| Constructeur | |

|---|---|

| Utilisation | • Westland Wessex • Bristol Belvedere |

| Caractéristiques | |

| Type | Turbomoteur[1] - [2] |

| Longueur | 1 778 mm |

| Diamètre | 851 mm |

| Masse | 376,5 kg |

| Composants | |

| Compresseur | Axial, à 11 étages |

| Chambre de combustion | 6 tubes à flamme séparés |

| Turbine | • Régénération : Axiale, à deux étages • puissance : libre, à un étage |

| Performances | |

| Poussée maximale à sec | • Résiduelle : 1,16 kN |

| Puissance maximale | 1 650 eshp, soit 1 230,4 kW |

| Taux de compression | 6,25 : 1 |

| Débit d'air | 8 kg/s |

Historique

Pendant plus de dix ans, la société Napier & Son avait dévoué une grande partie de ses efforts de développement à faire évoluer une série de turbomoteurs à flux axial pour l'aviation. Si initialement ces derniers jouaient plutôt dans la catégorie des faibles à moyennes puissances, lorsque la compagnie fit usage d'un établissement de tests bien équipé à Liverpool, elle parvint à mettre au point une famille de compresseurs qui battait tous leurs concurrents, sur le plan de l'efficacité comme de la performance par étage. Démarrant avec le Naiad de 1 500 ch, la compagnie évolua avec le Eland de 3 000 ch, le turbogénérateur de gaz sous pression Oryx d'une puissance de 800 à 1 200 ch, et l'unique Nomad, un moteur de type « turbo-compound » employant un moteur à piston et une turbine à gaz. Chacun de ces modèles était conçu pour une application particulière, et l'Oryx en particulier fut conçu pour fournir un flux de gaz convenable pour les hélicoptères à rotors à réaction. Le moteur était simple et attractif, et il parvint à atteindre le niveau de performances désiré par son constructeur[3].

En 1953, la Bristol Aeroplane Company (BAC) suggéra à Napier qu'un Oryx en version turbomoteur à turbine libre pourrait être associé au développement de l'hélicoptère bimoteur à rotors en tandem Bristol 173, et Napier prépara alors les projets NOr.2 et NOr.3, de respectivement 650 et 900 ch. Le premier fut considéré comme adapté à une version civile dérivée du Bristol 173, et le dernier fut rattaché au projet d'un Bristol 191, une machine plus lourde destinée à la Royal Navy. Les demandes exprimées concernant le moteur pour le 191 étaient très sévère, bien qu'une puissance de 900 ch soit initialement adéquate pour n'importe-quel appareil bimoteur. Le constructeur exigea en effet que le moteur puisse supporter de fonctionner une heure à une puissance de 1 100 ch, puis qu'il puisse délivrer une inhabituelle puissance d'urgence pendant deux minutes à « au-moins 1 260 ch », pour les cas de perte d'un des deux moteurs. De telles puissances étaient dans les 50 % plus importantes que celles des unités Oryx existantes[3]

Après avoir étudié avec attention les demandes exprimées, Napier décida que les besoins de puissance pour le Bristol 191 et le plus avancé Bristol 192 pourraient être atteintes avec un nouveau moteur, qui disposerait d'un débit d'air plus important que l'Oryx. Un facteur décisif dans ce choix fut qu'il existait déjà un compresseur aux caractéristiques requises qui avait déjà été largement éprouvé. Le moteur « compound » Nomad employait en effet une unité à 12 étages avec un diamètre maximal constant de 265,17 mm et un taux de compression maximal de 8,25 pour 1. Cette unité avait été basée sur les données aérodynamiques issues du compresseur de recherches de 287,52 mm utilisé à l'établissement d'essais de Liverpool, et possédait suffisamment de bons retours d'expérience pour être déclaré adapté au nouveau futur moteur, même avec quelques modifications. En fait, il fut décidé de retirer le douzième étage du compresseur et d'ainsi obtenir une unité légère et efficace, capable de fournir un débit d'air de 7,26 kg/s et un taux de compression de 6,37 : 1[3].

Début 1954, les préparatifs pour la mise au point d'un moteur employant un tel compresseur furent finalisés, et le Ministry of Supply (en) (MoS) britannique attribua à Napier un contrat de conception et développement. Le moteur reçut le nom de « Gazelle ». La conception commença en , et le premier exemplaire tourna sur banc et fut validé le . Le , il délivrait sa pleine puissance annoncée, de 1 260 ch, et en , plus de 2 000 heures de tests avaient été effectuées, donc plus de mille sur un seul exemplaire. Ces résultats sont dus en partie au fait que la compagnie possédait déjà un compresseur éprouvé, mais également à la grande expérience de la société, qui avait réussi à rendre plus prévisible la conception de moteurs que ce qu'elle l'était jusqu'alors[3].

Caractéristiques techniques

Le moteur a été initialement conçu pour les applications à voilure tournante, et ce choix explique qu'il peut être installé sous n'importe-quel angle, dès l'instant que l'entrée d'air est plus haute que la tuyère d'échappement (ceci afin de prévenir les risques d'incendie en cas de démarrage raté, si du carburant reste présent à l'intérieur du moteur).

Entrée d'air

L'entrée d'air du moteur est de forme annulaire et périphérique, formée dans un alliage de magnésium et de zirconium. Le choix de cet alliage léger permet d'obtenir une pièce qui ne pèse qu'à peine plus de 20 kg, malgré sa taille imposante[3]. Le moulage consiste en une paire de disques joints par six renforts radiaux. Cinq de ces six renforts sont chauffés par de l'huile provenant du moteur et le sixième par de l'air prélevé au niveau de compresseur, le tout permettant de combattre le givre sur l'entrée d'air. Le moulage de cette pièce se termine à l'entrée du compresseur axial et supporte une rangée de guides aérodynamiques d'entrée à incidence variable (de 10 à 35°), qui sont contrôlées de manière automatique pour toujours alimenter correctement le moteur quelle que soit sa vitesse de rotation. Ces guides sont formés à partir de feuilles fines d'un alliage de cuivre et de béryllium enroulées et brasées autour d'une longueur de câble, ce qui fait que ces guides sont creux et qu'on peut y faire passer de l'air chaud en provenance du compresseur (200 à 220 °C) pour les chauffer[3]. Une fois travaillé lorsqu'il était doux, l'alliage est durci par une trempe, et les guides sont insérés dans des extrémités moulées du même matériau, qui possède non-seulement les mêmes propriétés thermiques, mais qui agit aussi comme des roulements secs, bougeant à l'intérieur d'anneaux installés sur le carénage de l'entrée d'air. L'incidence des guides est contrôlée par des anneaux installés à leurs extrémités[3].

Compresseur

Le compresseur est doté de 11 étages. Toutes les ailettes sont en alliage d'aluminium-bronze, offrant une bonne résistance à la corrosion et à la fatigue. Les pales des rotors sont reliées à leurs disques supports par des « racines » en forme de sapin. Les disques des rotors 1, 8, 9, 10 et 11 sont en alliage d'acier inoxydable Rex 448, alors que les autres sont en alliage d'aluminium[3]. L'arbre qui entraîne les disques est également en acier inoxydable et le bout d'arbre situé au plus bas est fabriqué séparément (en prenant exemple d'un moteur installé verticalement, entrée d'air vers le haut). Il est assemblé par brasage et pressage à l'arbre principal à chaud, et cette conception permet de grandement simplifier la fabrication. Elle a toutefois été rendue possible par le fait que l'assemblage n'a pas de puissance à transmettre à l'hélice du moteur[3].

Le carénage du compresseur est moulé par la société Sterling Metals, Ltd. dans un alliage de magnésium et de zirconium. Chaque demi-carénage comporte des anneaux de support pour les ailettes de stator, dont les extrémités sont poussées dans des rails de maintien intégrés au carénage. La partie supérieure du carénage de compresseur est boulonnée à la plaque de support-moteur principale. Comme souvent avec les moteurs conçus par Napier, cette plaque est l'arête dorsale de l'ensemble du moteur et elle contient quatre attaches pour le maintien du moteur. Il s'agit d'un moulage en une seule pièce, qui contient également l'anneau des diffuseurs menant l'air du compresseur aux six chambres de combustion du moteur[3].

Chambres de combustion

Les précédents moteurs conçus par Napier étaient dotés de chambres de combustion démontables individuellement, mais la durée de vie des sections dédiées à la combustion a tellement été améliorée depuis que cette caractéristique n'a pas été reprise sur le Gazelle. À la place, les six tubes à flamme sont montés à l'intérieur d'autres chambres tubulaires soudées à des plaques avant et arrière, formant ainsi un bloc unique, qui joue également un rôle structurel et supporte les efforts produits par la turbine[3]. Cela a permis au passage de supprimer les treillis tubulaires qui étaient habituellement présents sur les anciennes conceptions du constructeur. Les chambres sont en alliage Nimonic 75, et un joint fusible boulonné est disposé à la partie arrière, au cas où les chambres devraient être démontées[3].

L'injection du carburant est effectuée par des buses placées en amont du flux d'air comprimé, avec une géométrie assez ressemblante à celle des autres moteurs Napier. Un petit trou est percé au niveau de chaque carénage de tube a flamme pour éviter que le carburant ne s'accumule en cas de démarrage raté[3].

Turbine

La turbine entraînant le compresseur est dotée de deux étages, dont les disques sont en alliage et fixés à un tambour en métal forgé. Celui ci contient un engrenage à son extrémité arrière, qui s'engage dans son équivalent installé sur l'arbre du compresseur. Cette disposition permet de séparer les deux éléments en laissant le reste du moteur attaché à la plaque-support principale. Les pales de la turbine sont en alliage Nimonic et sont fixées à leurs disques par des racines en forme de sapin[3].

Le refroidissement des ailettes est assuré par un prélèvement d'air sous pression pris au niveau du dixième étage du compresseur. La nature « toutes positions » du moteur a nécessité l'emploi de roulements étanches. Les joints sont également alimentés par de l'air sous pression pour assurer l'étanchéité des joints étant collés aux roulements[3].

La turbine dite « de puissance », celle qui fournit du couple sur l'arbre de sortie, est indépendante et intégralement forgée avec son arbre de rotation. Le mouvement est transmis via une boîte à engrenages réducteurs au rotor de l'hélicoptère ainsi équipé. L'ensemble turbine de puissance/boîte à engrenages peut être démonté séparément du reste du moteur[3].

Versions

Applications

- Westland Wessex : Ce moteur a équipé les versions HAS 1 et HAS 3. Les autres versions du Wessex étaient équipées de Rolls-Royce Gnome ;

- Bristol Type 192 Belvedere

Exemplaires préservés

Un Gazelle préservé est exposé au Royal Air Force Museum London, au Royaume-Uni. Un autre, appartenant à un hélicoptère Wessex, est exposé au Queensland Air Museum (en), en Australie.

Notes et références

- (en) « Napier Gazelle cutaway view », Flight International magazine, Flight Global/Archives, vol. 71, no 2520, , p. 633 (lire en ligne [PDF])

- (en) Taylor 1962

- (en) « Napier Gazelle », Flight International magazine, Flight Global/Archives, vol. 54, no 2068, , p. 630-633 (lire en ligne [PDF])

- (en) « ENGLISH ELECTRIC-ROLLS ROYCE Napier Aero Engines Ltd. », Times, London, England, 1er juin 1961, p. 24

- (en) « NAPIER AERO ENGINES LTD. (CLOSURE) », sur http://hansard.millbanksystems.com, (consulté le )

Voir aussi

Articles connexes

Bibliographie

- (en) John W.R. Taylor, Jane's All the World's Aircraft 1962-63, London (UK), Sampson, Low, Marston & Co Ltd,

- (en) Bill Gunston, World encyclopedia of aero engines, Wellingborough New York, N.Y, P. Stephens Distributed by Sterling Pub. Co, , 192 p. (ISBN 978-1-852-60163-8, OCLC 21117189, présentation en ligne)