Moulin à billes

Un moulin à billes (ou broyeur à billes, broyeur à boulet) est un appareil destiné à moudre des solides en poudres très fines. Il est utilisé notamment dans l'industrie alimentaire (ex. : transformation de fève de chocolat en « liqueur de chocolat ») et dans d'autres secteurs industriels : concassage et broyage de minerai ou d'extraits de roche pour réparation ou la production de poudres pures, pigments ; de production de ciment, de peinture, pour la pyrotechnie, la production de céramique, etc.

Description

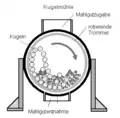

Un moulin à billes est composé d'un tambour horizontal mis en rotation par un moteur. On le remplit partiellement du produit à moudre puis on ajoute les éléments de broyage (boulet ou billes métalliques, ou galets de silex dans certaines alternatives…). Une fois la rotation lancée, un phénomène de cascade broie la substance à moudre en une fine poudre. Pour que ce phénomène se produise, la vitesse de rotation ne doit pas être excessive : les corps à l'intérieur du tambour ne doivent pas être plaqués contre la paroi par la force centrifuge.

Les moulins industriels peuvent fonctionner en continu : ils sont chargés à une extrémité et déchargés à l'autre. Les modèles imposants sont motorisés par leur axe tandis que les tambours plus modestes sont déposés sur des cylindres en rotation. Il existe une version alternative de machine où la matière à broyer circule entre des barres métalliques qui roulent les unes contre les autres dans le tambour.

Les moulins de haute qualité, même de petite taille peuvent être très chers, mais ils permettent de réduire des solides en particules de 0,000 1 mm ce qui augmente la surface extérieure (surface spécifique) et améliore les taux de réaction.

Éléments de broyage

Il en existe un grand nombre, avec leurs avantages et inconvénients. Ce sont surtout des boulets ou billes de fonte ou, de plus en plus, d'acier inoxydable : leur efficacité est due à la forte densité de ce métal et à la relative « inertie » de l'inox qui ne contamine pas trop les produits à broyer.

Certaines applications requièrent des billes particulières :

- en pyrotechnie, les billes ne doivent jamais produire d'étincelles : on emploie du cuivre, du bronze ou un alliage (toxique) de plomb durci par de l'antimoine ;

- en céramique, le fer peut altérer certains matériaux bruts : on utilise des galets en silex ou en céramique ;

- en chimie, lorsqu'on broie un produit corrosif : on se sert également de galets en céramique ;

- en cosmétique, on peut se servir de billes en verre.

Principes d'utilisation

Vitesse de rotation

En rotation lente, la marche est dite « en cascade » : l'ensemble de la charge remplit le fond du broyeur, la surface libre étant inclinée par la rotation. Les éléments broyeurs roulent les uns sur les autres et opèrent par attrition, la rupture du matériau étant obtenue essentiellement par cisaillement[1].

En rotation rapide, la marche est dite « en cataracte » : la trajectoire des éléments broyeurs comporte une phase en chute libre qui se termine au pied de la charge. Cette marche privilégie la compression et convient aux matériaux durs, en produisant une grande surface spécifique[1].

Si on accélère encore la rotation, la charge commence à être centrifugée, l'accélération centripète égalant la pesanteur. La vitesse de rotation à partir de laquelle la charge commence à être centrifugée est appelée « vitesse critique ». Elle ne dépend que du diamètre du tambour[1].

En règle générale, on exploite un broyeur à boulets entre 70 % et 80 % de sa vitesse critique. La vitesse d'exploitation choisie est généralement celle qui génère, en un temps donné, la plus grande surface spécifique[note 1]. La création de surface spécifique augmente en même temps que la puissance mécanique nécessaire à la rotation du broyeur[1] - [note 2].

Marche « en cascade ».

Marche « en cascade ». Marche « en cataracte ».

Marche « en cataracte ».

Remplissage

De la même manière qu'une vitesse optimale permet de broyer rapidement une charge, il existe aussi un taux de remplissage idéal. Ce taux dépend beaucoup des éléments broyeurs (« boulets »…) et de la charge. Généralement, le taux de remplissage est environ 20 % pour un travail grossier avec de gros boulets et jusqu'à 40 % pour un broyage fin avec des petits boulets ou des barres. Comme pour la vitesse idéale, ce taux correspond à la puissance maximale absorbée par le broyeur[1].

La masse de substance influe aussi sur la cinétique du broyage[2].

Éléments broyeurs

Le diamètre des boulets[note 3] doit être choisi en fonction du matériau à broyer[1] :

- trop petits, les boulets rebondissent sur les gros fragments ;

- trop gros, ils compriment le matériau en fabriquant des galettes au lieu d'une poudre.

Un bon broyage est obtenu avec des éléments dont les tailles s'échelonnent de manière régulière. On obtient facilement une bonne répartition de taille en faisant des appoints réguliers d'éléments broyeurs neufs, l'usure produisant les éléments de plus petit diamètre[1].

Les boulets sont utilisés pour des produits à broyer d'une granulométrie maximum de 30 mm, idéalement 10 mm. Ils permettent l'obtention d'un produit très fin, jusqu'à 20 µm. Les broyeurs à barres cylindriques peuvent prendre des produits un peu plus gros (40 mm, voire 60 mm pour les produits friables), et permettent l'obtention d'un produit de granulométrie intermédiaire (0,3 à 0,5 mm) en générant un minimum de fines[1].

Risques et dangers

- Dans l'industrie alimentaire, si la composition des boulets ou bille n'est pas strictement contrôlée et bien adaptée existe un risque de contamination de aliments produits par les métaux contenus dans l'élément broyant (fer, plomb, chrome, nickel, cuivre, arsenic, antimoine, etc.).

- Certaines techniques de polissage de minéraux emploient des machines similaires mais la substance de broyage est remplacée par un produit abrasif, avant polissage.

- En pyrotechnie, le moulin à billes ne peut être employé que pour broyer des poudres non sensibles à la friction

- Des précautions particulières sont à prendre dans le domaine de la filière nucléaire, en raison de la radioactivité et de la toxicité chimique des produits broyés[3]. Des machines à boulets dites « jarres a boulets » y servent à broyer des minerais radioactifs, ainsi qu'à broyer à sec le combustible nucleaire « MOX » (un mélange d'environ 3 % a 10 % de dioxyde de plutonium ajouté à du dioxyde d'uranium appauvri, qui permet de « valoriser » le plutonium de bombes nucléaires déclassées ou extrait de déchets radioactifs issus de réacteur à eau pressurisée)[3]. De la qualité du broyage par les galets du broyeur dépendront les performances, la sécurité et l'aptitude au retraitement du plutonium. La poudre micronisée en fin de process doit être pure et parfaitement homogène en concentration de la solution solide (U,Pu)o#2, ce qui implique une bonne interdiffusion des atomes U et Pu lors du frittage[3].

Notes et références

Notes

- Le « temps donné » correspond à la durée du séjour des matières dans le broyeur. Plus le broyeur est gros, plus cette durée est importante et il devient alors plus facile d'atteindre la surface spécifique voulue. Mais pour limiter les coûts d'investissement et d'entretien, il est préférable de soigneusement définir la façon dont le broyeur sera utilisé.

- Les réglages d'un broyeur vont donc maximiser la puissance mécanique nécessaire. Mais l'importante énergie consommée par la rotation d'un broyeur à boulets est le gros handicap de cette technologie vis-à-vis des autres types de broyeurs.

- Ou le diamètre des barres, puisque celles-ci, considérées dans la section du tambour, ont le même comportement.

Références

- F. Desrumaux, « Le broyage fin et les installations de broyage », Industrie Céramique, Fives Lille-Cail, no 656, .

- (de) J. Chastang, H. Hue et A. Lafaye, « Influence de la masse de substance sur la cinétique du broyage dans un broyeur à boulets de laboratoire », Powder Technology, vol. 62, no 1, , p. 27–33 (ISSN 0032-5910, DOI 10.1016/0032-5910(90)80019-U, lire en ligne, consulté le ).

- Seiss M. (1995), Étude du broyage de poudres d'oxydes nucléaires (Doctoral dissertation, Paris 6). Bibliothèque : université de Limoges. Service commun de la documentation. Bibliothèque universitaire de l'ENSIL-ENSCI (résumé).

Voir aussi

Articles connexes

Liens externes

- (en) Broyeur à boulets, broyeur à bille, sur sbmconcasseur.com

- Tutoriel de construction d'un moulin à billes pour la pyrotechnie, sur xtrem-experiences.com