Moulage au contact

Le moulage au contact ou stratification au contact est un procédé entièrement manuel de mise en forme de plastiques renforcés, à température ambiante et sans pression. Ce procédé est le premier à avoir été employé pour le moulage des résines polyesters insaturés renforcées.

Description

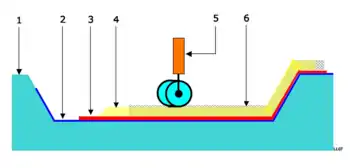

Comme la plupart des procédés de mise en forme des matériaux composites, il nécessite l'utilisation d'un moule[1] généralement en composite verre/résine[2] et relativement onéreux[3], pour l'obtention d'un stratifié.

Concernant le mode opératoire, on distingue les étapes suivantes :

- nettoyage, cirage (enduction avec un agent de démoulage) et lustrage du moule pour assurer le démoulage ultérieur et obtenir un effet de glaçage parfait de la surface finale;

- pour une pièce de série, le gelcoat[4] est la plupart du temps déposé avant l'opération de stratification qui débute une fois celui-ci « amoureux » ou « pégueux » (en cours de polymérisation : assez dur pour que les renforts n'y pénètrent pas, (on verrait la trame des renforts employés) mais assez visqueux pour adhérer avec la stratification) ;

- des couches de renforts (sous forme de mats ou de tissus, de 25 à 45 % en poids) et de résine liquide catalysée sont déposées successivement sur le moule ; chaque couche est déposée manuellement , puis imprégnée de résine, à l'aide d'un rouleau, d'un pinceau, d'une brosse ou d'une raclette jusqu'à obtention de l'épaisseur finale désirée. L'élimination des inclusions d'air ((rouleau « ébulleur ») est une étape essentielle. Pour cette technique de moulage, la seule pression exercée est celle faite par l'opérateur (qualifié) ;

- après durcissement par polymérisation de la résine (cette réaction chimique peut être accélérée par chauffage), la pièce est démoulée et détourée (étape de finition de la pièce nécessaire).

Les résines utilisées sont de type polyester, et dans certains cas époxy, vinylester, phénolique, etc. ; elles sont chargées et additivées.

Avantages et limites d'emploi

- Méthode facile de mise en œuvre, dont le coût de moulage est relativement faible. Elle permet d'obtenir des pièces de très grandes dimensions et poids.

- Elle ne permet d'obtenir qu'une seule face lisse (gelcoatée) et n'est pas adaptée aux grandes séries à cause du facteur humain qui limite la cadence de production. L'épaisseur des parois est peu uniforme, et les caractéristiques mécaniques bonnes à moyennes, suivant les résines employées et le soin des opérateurs (respect de la température , de l'humidité , du temps entre couches , etc). Les conditions de travail sont à considérer.

Applications

Coques de bateaux[5], coques de piscines, réservoirs, toboggans, cabines de téléphériques, carrosserie de voitures de sport, tuning, carénages, capotage divers (exemple : capot de machine-outil), mobilier urbain, sanitaires, prototypes.

Procédés associés

- Le contact assisté par le vide, pour augmenter la qualité de la pièce.

- L'infusion.

- L'imprégnation-transfert : l'imprégnation des renforts se fait hors du moule.

Notes

- Celui-ci peut être qu'une simple coque lisse, appelée « marbre ».

- Ou en bois, plâtre, métal.

- Le moule est l'élément essentiel de l'investissement.

- Spécial pour moule. Le gelcoat est une couche de surface pouvant être renforcée d'un tissu, d'un mat ou d'une nappe. Il permet d'obtenir des pièces de très bel aspect de surface et une protection aux agents chimiques.

- Bateau de plaisance, monocoque, multicoque, coque de chasseur de mines (~50 mètres de long).