Centrale thermique de Bouchain

La centrale thermique de Bouchain était initialement une centrale électrique française fonctionnant au charbon et située à Bouchain dans le département du Nord et exploitée par EDF. Mise en service en 1970, elle a cessé sa production en [1].

En partenariat avec General Electric, EDF a construit à proximité immédiate une nouvelle installation en cycle combiné au gaz naturel (TG + TV) fonctionnant au combustible gazeux, qui a été mise en service industriel (MSI) le [1].

| Localisation | |

|---|---|

| Coordonnées |

50° 17′ 56″ N, 3° 18′ 50″ E |

| Propriétaire | |

| Construction | |

| Mise en service |

1970 |

| Type d'installation | |

|---|---|

| Énergie utilisée |

initialement charbon (turbines vapeur), puis gazole ou fioul lourd ou gaz naturel (TG 9000B en cycle simple) actuellement gaz naturel (TG 9HA en cycle combiné) |

| Technologie |

cycle combiné gaz |

| Puissance installée |

585 MW |

| Production annuelle |

2,45 TWh () |

|---|---|

| Facteur de charge |

48 % |

|

|

|

La centrale thermique de Bouchain est la seule à disposer d'une tour aéroréfrigérante d'une hauteur de 125 mètres, visible de très loin. Ce réfrigérant utilise les eaux du canal de l'Escaut se trouvant à proximité.

En 2016, elle est élue par le Guinness Book la centrale la plus performante au monde[2] et devrait fournir de l'électricité à 680 000 foyers grâce à une turbine à combustion GE de type 9 HA en cycle combiné, à cette date la plus grande au monde[2].

Historique

Les travaux commencent sur le site en 1967 pour la construction des deux premières unités charbon. Les travaux sont commandés par EDF, R.E.T. IV (Région d'Équipement Thermique IV de Valenciennes)[3].

La production d'électricité démarre le avec deux unités (turbines à vapeur), chacune de 250 MW, sur un site de 130 hectares.

En 1975, ce site reçoit également le prototype de turbine à combustion de type 9000B construit à Belfort par Alsthom, développé à l'époque en copropriété avec General Electric (États-Unis) ; sa puissance nominale était de 85 MW dans les conditions ISO (ambiante 15 °C et pression 1 013 mbar). Cette turbine à combustion tournant à 3 000 tr/min a été conçue et fabriquée pour pouvoir démarrer sans source électrique externe, et fonctionner au choix de l'exploitant soit au combustible gazeux (gaz naturel), soit au gazole, soit au fioul distillé lourd no 2, avec possibilité de changer de combustible pendant le fonctionnement.

Pour sa partie compresseur et turbine, elle a été développée par homothétie (rapport 1,2) à partir de la TG 7000B de GE qui tournait à 3 600 tr/min. Ses auxiliaires (systèmes de lancement et de virage, pompes à huile de lubrification, d'huile de régulation haute pression et de virage, réducteur des auxiliaires, compresseur d'air d'atomisation, réfrigérants d'huile et d'air d'atomisation...) ont été développés par les services techniques du département des turbines à gaz Alsthom de Belfort avec un maximum de fournisseurs français (SACM (moteur Diesel de lancement), Alcatel Engrenages (maintenant Flender Graffenstaden, réducteur des auxiliaires, multiplicateur du compresseur principal d'air d'atomisation et pompe à huile de lubrification à engrenages), Rateau (compresseur principal d'air d'atomisation centrifuge avec multiplicateur à engrenages Alcatel Engrenages et compresseur d'air d'atomisation de démarrage à roue régénérative), Durand (réducteur de virage à roue et vis sans fin ), Hydroland (moteur hydraulique de virage), Rexroth-Sigma (pompes à huile haute pression et de virage), Quiri (réfrigérants d'huile et d'air d'atomisation...), ou européens (Voith (convertisseur de couple de lancement), SSS Gears (embrayage automatique double de lancement et virage...)), ou américains (Roper (pompe à combustible liquide)). Le démarrage sans source électrique externe étant une imposition contractuelle, le lancement était assuré par le moteur Diesel SACM en V dont une rangée de cylindres, alors alimentée en air comprimé depuis un réservoir d'air comprimé à 40 bar par un moto-compresseur Ervor, fonctionnait en moteur ; la lubrification des paliers du groupe pendant ce lancement était alors assurée par une pompe à huile avec moteur à courant continu alimenté par la batterie du groupe.

Fin 1975, du fait de la température ambiante basse, cette machine a été la première turbine à combustion industrielle au monde à dépasser la puissance unitaire de 100 MW, et ce seulement 3 jours après son premier couplage sur le réseau EDF. Cette machine a, depuis (date ?) été vendue par EDF pour être installée au Chili.

Sur la vingtaine de 9000B fabriquées par Alsthom à Belfort après celle de Bouchain, trois ont été installées à Berlin (Bewag), trois en Australie, quatre en république d'Irlande, près de Cork, une au sud du Portugal ; deux ont été installées au début des années 1980 dans la centrale EDF de Brennilis, et deux autres dans la centrale EDF de Dirinon, toutes les deux dans le Finistère ; quatre machines, pouvant fonctionner au crude-oil traité, ont été installées au Qatar, et la dernière TG 9000B construite a été installée au Bangladesh. Une autre 9000B a été assemblée à Glasgow, en Écosse, par la division Turbines à gaz de John Brown & Company. Une autre encore, fonctionnant au kérozène, a été livrée à Japan National Railway (JNR) au Japon.

Le , une des deux unités à turbine à vapeur est contrainte de s'arrêter : sur l'enveloppe en béton du réfrigérant atmosphérique apparaît une fissure. Après réparation, le groupe redémarrait le 24 octobre et le 20 novembre, le réfrigérant s'écroule. Cet incident déclenche un test jamais tenté : l'installation d'un réfrigérant en textile, une première mondiale[4]. L'intérêt de cette opération a consisté dans le gain de temps de réalisation et le faible coût de l'opération et bien sûr une réduction considérable de la perte de production. La rehausse d'une structure métallo-textile s’élève à 70 m et le mât central monte jusqu'à 90 m. Les modules " diabolo " de membrane textile sont fixés lacés sur de grands cercles tubulaires tridimensionnels. La stabilité de l'ensemble est réalisée par un réseau de câbles rayonnants fixés sur le cercle bas et ancrés sur des fondations périphériques en béton. Le mât est constitué de six tubes de 500 mm de diamètre et servant à un auto-montage à l'aide d'une potence mobile auto-élévatrice. Après une dizaine d'années de bons et loyaux services, cet ouvrage a été remplacé par un réfrigérant plus important construit entretemps : cet ouvrage textile a donc été détruit en 1991[5] - [6].

Vue générale.

Vue générale. Centrale thermique de Bouchain.

Centrale thermique de Bouchain. Le réfrigérant en 1979.

Le réfrigérant en 1979. Le réfrigérant en membrane textile.

Le réfrigérant en membrane textile.

La tranche 2 est arrêtée en 1995.

Jusqu'en 2005, la centrale au charbon a brûlé annuellement jusqu'à 100 000 tonnes de charbon (du bassin minier du Nord-Pas-de-Calais puis après sa fermeture, de Russie et de Pologne) pour produire de l'électricité.

La nouvelle centrale à cycle combiné avec une TAC 9HA de GE devrait prolonger de 25 ans la production d'électricité sur le site, avec une moindre pollution de l'air, grâce à un passage au gaz. Ce type de centrale offre un rendement dépassant 61 %[7], de quoi alimenter en électricité 600 000 équivalents habitants[8].

En 2011, la centrale au charbon a produit plus de 220 000 MWh, soit de quoi fournir en électricité 300 000 équivalents habitants, faisant de cette unité une des premières sources de CO2 de la région selon les inventaires de la DRIRE (maintenant intégrée dans la DREAL) ; cette centrale thermique était en 2010 le second plus gros émetteur d'oxydes d'azote (1 945 tonnes par an), second émetteur de particules (364 tonnes de poussières/an) et le 4e plus gros émetteur régional de CO2, avec 672 000 t/an[8].

Le passage à la TAC 9HA fonctionnant au gaz devrait diviser par deux les émissions de CO2 et faire tomber les émissions d'oxydes d'azote à 50 t/an, tout en divisant par 10 les émissions de CO (monoxyde de carbone, qui devrait passer de 300 à 30 t/an). La tour aéroréfrigérante de 125 mètres devrait être conservée[8].

Production

En amont de la chaudière

L'approvisionnement du charbon se fait par trains composés de 45 wagons-trémie vidés automatiquement. Le charbon est mis en stock par engin spécialisé avec une capacité de stockage de 300 000 tonnes. Un tapis d'approvisionnement amène le charbon dans le concasseur auquel sont ajoutées des boules de fer pour réduire le charbon en poussière. La consommation journalière de charbon est de 2 250 tonnes pour la tranche de 250 MW.

Le concasseur pulvérise le charbon par rotation à 15 tours par minute avec un diamètre de 3,65 m sur 44 m. Chaque boulet pèse 270 g pour un poids total de boulets de 120 tonnes.

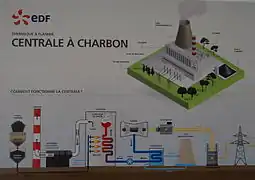

Schéma de principe des centrales à charbon

Schéma de principe des centrales à charbon Maquette vue Nord vers Sud - du parc à charbon et transporteur vers concassage et chaudière

Maquette vue Nord vers Sud - du parc à charbon et transporteur vers concassage et chaudière Vidage en trémie des wagons-trémie

Vidage en trémie des wagons-trémie Mise en stock du charbon

Mise en stock du charbon Mise en stock du charbon et dégazage au bulldozer

Mise en stock du charbon et dégazage au bulldozer Stock de boules de fer pour concassage du charbon

Stock de boules de fer pour concassage du charbon Broyeur à charbon

Broyeur à charbon Déchets de boulets de concassage

Déchets de boulets de concassage Stock fioul lourd pour préchauffage chaudière

Stock fioul lourd pour préchauffage chaudière

Chaudière

La chaudière pèse 11 000 tonnes pour 50 m de hauteur incorporant 400 km de tuyauterie. Le préchauffage de la chaudière par combustion du fioul lourd grâce à quatre bruleurs porte la température vers 900 °C pour permettre l'auto-combustion du charbon pulvérisé.

Installation sous chaudière

Installation sous chaudière Échangeur eau en chaudière

Échangeur eau en chaudière Plafond de chaudière et surchauffeur

Plafond de chaudière et surchauffeur Bruleurs fioul lourd

Bruleurs fioul lourd Parois d'échangeur par réseaux de tuyaux

Parois d'échangeur par réseaux de tuyaux

Post-chaudière

Un filtre électrostatique d'une tension de 60 000 volts capte 99,8 % des résidus de combustion qui sont revalorisés pour la plus grande quantité dans la fabrication du ciment. La cheminée de 120 m de hauteur pour 9 m de diamètre assure le rejet des fumées.

Pied de cheminée

Pied de cheminée Dépoussiéreurs et pied de cheminée

Dépoussiéreurs et pied de cheminée Silos de stockage des poussières et du mâchefer

Silos de stockage des poussières et du mâchefer

Production électrique

L'Escaut couvre les besoins en eau, une pompe au débit de 100 m3/h alimente une station d'épuration pouvant traiter 2 × 700 m3/h. La chaine de déminéralisation traite 2 × 40 t/h.

L'eau est envoyée dans l'échangeur de la chaudière pour être mise en vapeur à 545 °C alimentant la turbine de 713 t tournant à 3 000 tr/min entrainant l'arbre général de l'alternateur de 294 t. La vapeur passe après son premier circuit dans le surchauffeur en haut de la chaudière pour un deuxième service, puis est refroidie par les eaux pompées de l'Escaut ou par la tour aéroréfrigérante de 125 m de hauteur, d'un volume de 16 000 m3 avec une différence de température de 8 °C entre les températures d'entrée et de sortie. La salle de commande dispose de 572 alarmes et 52 enregistreurs.

En sortie d'alternateur de 20 000 V, l’énergie est envoyée au transformateur qui élève la tension de l'électricité à 235 000 V pour le transport.

Station d'épuration des eaux de l'Escaut

Station d'épuration des eaux de l'Escaut Échangeur eau déposé

Échangeur eau déposé Turbine à l'arrêt

Turbine à l'arrêt Tour aéroréfrigérante

Tour aéroréfrigérante Bâtiment alternateur

Bâtiment alternateur Alternateur

Alternateur Salle de commandes

Salle de commandes Salle de commandes

Salle de commandes

Tranche turbine à combustion 9000 B

Cette machine en cycle simple a été principalement utilisée en pointe, pour quelques heures de fonctionnement à chaque démarrage.

CCG - cycle combiné gaz

Une nouvelle centrale à cycle combiné gaz a été construite à partir de [1] et a été mise en service à l'été 2016. La turbine à combustion a quitté les ateliers GE de Belfort le [9]. Dans ce type de centrale, la turbine à combustion fonctionne au combustible gazeux (gaz naturel) et entraine l'alternateur. Les gaz chauds en sortie de la turbine à combustion vaporisent l'eau dans une chaudière qui alimente une turbine à vapeur ; celle-ci entraine le même alternateur, d'où le nom de « cycle combiné à une seule ligne d'arbre ».

Cette nouvelle centrale permettra d'atteindre sa puissance maximale depuis l'arrêt en moins de 30 minutes avec un rendement atteignant 62,22 %[10] (contre 58 % pour un CCG classique et 37 % pour une centrale au charbon)[11].

Plus flexible, plus performant et moins polluant que l'ancienne installation, ce CCG permettra de répondre à la fluctuation croissante des besoins de production, dans un contexte où les énergies renouvelables, fortement intermittentes, occupent une place croissante dans le système électrique français.

Les CCG permettent de réduire de 50 % les émissions de CO2, de diviser par trois les oxydes d'azote (NOx) et de supprimer les rejets d'oxydes de soufre (SO2) par rapport aux moyens de production thermique à flamme « classiques » utilisant du combustible liquide (gazole ou fioul lourd)[12]. En outre, lorsque la combustion utilise du gaz naturel, cela ne produit ni particules de poussières, ni odeurs ; mais, malgré leur nom, la plupart des turbines dites « à gaz » peuvent brûler divers combustibles liquides, et c'est la teneur en soufre du combustible utilisé qui provoque la présence d'oxydes de soufre à l'échappement. L'utilisation du gaz naturel comme combustible dans les CCGT présente donc des avantages notables en termes de pollution atmosphérique[13] - [14].

Le jeudi , la turbine est allumée pour la première fois sur site à 14 h 30. Après un second allumage, elle atteint sa vitesse nominale (3 000 tr/min) à 17 h 5.

Le jeudi à 11 h 16, l’alternateur du Cycle Combiné Gaz de Bouchain est couplé au réseau électrique pour la première fois.

Mardi , à 17 h 36, la nouvelle centrale gaz de Bouchain fonctionne pour la première fois en cycle combiné.

Le CCG atteint sa pleine puissance (575 MW) le à 18 h 16[15]. La puissance maximale est annoncée à 605 MW, avec en prime le record du monde de rendement (62,22 %) pour un cycle combiné enregistré au Guinness des records[16].

La Mise en Service Industriel (MSI) du Cycle Combiné Gaz de Bouchain est déclarée mardi , à 0 h[17].

Vendredi , une nouvelle étape est franchie sur le CCG : la production d’électricité atteint son premier TWh[15].

Samedi , soit un an jour pour jour après son premier feu, le cycle combiné comptabilise 4 000 heures de fonctionnement au compteur[15]. En 2017, le Cycle Combiné Gaz de Bouchain a produit 3 TWh[18].

En 2018, le cycle combiné a fonctionné 5 800 heures et produit 2,6 TWh[19].

En 2020, le cycle combiné a produit 2,4 TWh[20].

CCG principe de fonctionnement

CCG principe de fonctionnement

Notes et références

- "La nouvelle centrale au gaz EDF de Bouchain montre ses formes", par Pierre Rouanet, la Voix du Nord, 22 août 2014

- « La centrale électrique de Bouchain entre au Guiness Book des records pour sa performance - France 3 Nord Pas-de-Calais », France 3 Nord Pas-de-Calais, (lire en ligne, consulté le )

- Établissements Bruyère, Bruyère (livre promotionnel de l'entreprise), IFC Imprimeur - Éditeur, , 47 p., p. 14, 15

- réfrigérant en textile, une première mondiale - voir en ligne : Arcora.fr « Copie archivée » (version du 6 août 2018 sur Internet Archive)

- TRUCHET J. M. ; BOZETTO P, Tours de refroidissement à structure composite et membrane textile pour centrales de production d'électricité ou autres, TRUCHET J. M. (1) ; BOZETTO P, (ISSN 0754-0876, lire en ligne), Le succès de l'expérience du remplacement par une structure métallo-textile de la coque du réfrigérant de BOUCHAIN qui s'était effondré en 1979 a conduit EDF à mettre au point une solution innovante, dite T.P., de tours de refroidissement à structure porteuse en matériau composite et membrane en tissu polyester enduit PVC. Après un bref rappel sur le rôle des réfrigérants atmosphériques, le présent document décrit les résultats de l'expertise effectuée par ITF sur la toile du réfrigérant de BOUCHAIN dont la durée d'exposition aux intempéries a été de 6 ans

- Photo du réfrigérant en 1979 - voir en ligne: « Copie archivée » (version du 6 août 2018 sur Internet Archive) - réfrigérant en membrane textile : « Copie archivée » (version du 6 août 2018 sur Internet Archive)

- « La turbine 9HA entre en scène », sur Gereports.fr, (consulté le ).

- Y. Boucher, Centrale EDF de Bouchain : mort annoncée d'un grand pollueur industriel « Copie archivée » (version du 6 août 2018 sur Internet Archive), Voix du Nord, 2012-02-25

- « Un convoi exceptionnel », sur territoiredebelfort.fr, (version du 26 juin 2015 sur Internet Archive).

- Didier Planadevall, « GE Belfort a fourni la turbine de la nouvelle centrale au gaz d’EDF à Bouchain (Nord) », L'Est républicain, .

- (en) « Here’s Why The Latest Guinness World Record Will Keep France Lit Up Long After Soccer Fans Leave », sur General Electric, .

- Qu’est-ce qu’un Cycle Combiné Gaz, sur le site energie.edf.com, consulté le 3 mars 2013.

- [PDF] Déclaration de Dominique Voynet, Ministre de l'aménagement du territoire et de l'environnement, Assemblée nationale, 11 juin 1998 : « Le gaz naturel carburant présente de grands avantages notamment vis-à-vis de la pollution atmosphérique », sur le site lesdiscours.vie-publique.fr

- EDF et General Electric - dossier de presse de février 2012- lire en ligne : http://energie.edf.com/fichiers/fckeditor/Commun/En_Direct_Centrales/Thermique/Centres/Bouchain/documents/dp_construction_ccg_fev2012.pdf]

- « Centrale thermique Bouchain [page liste actus] », sur EDF France, (consulté le ).

- « Most efficient combined cycle power plant », sur Guinness World Records (consulté le ).

- https://one.edf.fr/groupe-edf/producteur-industriel/carte-des-implantations/centrale-a-cycle-combine-au-gaz-naturel-de-bouchain/actualites/le-ccg-de-bouchain-est-a-disposition-du-reseau-electrique.

- .

- Lettre d'information du site EDF de Bouchain, no 16 de juillet 2019.

- Lettre d'information du site EDF de Bouchain,no 22 de mars 2021.

Annexes

Articles connexes

- Liste des centrales thermiques du bassin minier du Nord-Pas-de-Calais

- Liste des centrales thermiques à flamme en France