Usine électrométallurgique de Château-Feuillet

L'usine électrométallurgique de Château-Feuillet est une usine spécialisée dans la production d'alliages à base de silicium et de fumées de silice, installée sur le village de Petit-Cœur dans la commune de La Léchère, en Tarentaise. Elle a été fondée en 1928 par transfert en fond de vallée de la production de ferrosilicium depuis l'usine du Villard-du-Planay, trop enclavée au cœur de la Vanoise. Cette usine est le témoin de la révolution de la houille blanche. Elle semble s'adapter aux évolutions modernes grâce à sa spécialisation dans la production d'un silicium répondant par la qualité.

| Type d'usine |

|---|

| Opérateur |

Ferroglobe |

|---|---|

| Effectif |

400 () 260 () |

| Date d'ouverture |

| Production |

25 000 tonnes de silicium () 22 000 tonnes de Ferrosilicium () 15 000 tonnes de Silico-calcium () 13 000 tonnes de fumée de silice () |

|---|

Les origines

La fondation de l’usine de Château-Feuillet sur la commune de Petit-Cœur ( La Léchère depuis 1972 après regroupement de communes) est contemporaine de l’époque où la Société générale d’électrochimie de Bozel fusionnait avec la société Malétra (1925). Elle fut mise en service en 1928, 30 ans après l’usine du Villard-du-Planay à la confluence des dorons de Champagny et de Pralognan, au cœur du massif de la Vanoise. À la fin du XIXe siècle, pour éviter les pertes d’électricité des lignes électriques, l’usine devait faire corps avec la centrale qui lui dispensait son énergie. Le handicap de l’enclavement loin de la voie ferrée dont le terminus était à Moûtiers depuis 1893 était compensé par la présence dans le voisinage immédiat de carrières de quartzite et de calcaire ainsi que de mines d’anthracite pour les fabrications de carbure de calcium, de ferrosilicium et de silico-calcium[1] - [2].

La situation était radicalement nouvelle dans les années 1920. D'une part, si la voie-ferrée de Tarentaise avait été prolongée jusqu'à Bourg-Saint-Maurice depuis 1913, il fallait renoncer à l’espoir entretenu d’une desserte ferroviaire de la vallée du Doron de Bozel, tout au plus dotée d’un électrobus pour les voyageurs, notamment pour les curistes de la station thermale de Brides-les-Bains. D'autre part, la demande de l’industrie en ferrosilicium avait fortement augmenté et l'usine du Villard ne pouvait envisager d’alourdir ses charges de transport en ferrailles pour alimenter de nouveaux fours. Sur le site de Château-Feuillet, le raccordement au réseau ne posait aucun problème. Par ailleurs, pour le transport de l’électricité, de gros efforts avaient été faits avec diminution des pertes en ligne et la société avait même accru son potentiel avec la centrale de Vignotan turbinant les eaux du doron de Bozel, sur la commune de La Perrière, à une vingtaine de kilomètres. C'est pourquoi il fut décidé le transfert de la production de ferrosilicium dans l'usine de Château-Feuillet[3].

Les Trente Glorieuses

À la suite d’une fusion, Bozel-Maletra est devenue Nobel-Bozel en 1957. Du fait de l’essor prodigieux de la sidérurgie pendant cette période, le même processus qui avait conduit à concentrer la production de ferrosilicium à Château-Feuillet avant la Deuxième Guerre mondiale a joué une deuxième fois en défaveur de l'usine du Villard du Planay. Celle-ci avait assuré sa survie en se spécialisant dans la production de silico-calcium (improprement appelé siliciure de calcium). La répartition des tâches entre les deux établissements trouvait sa logique dans la différence fondamentale entre ces deux ferros. Le ferrosilicium intervient comme métal d’alliage, le pourcentage de silicium pouvant entrer pour une part jamais négligeable et parfois même considérable dans cet alliage. Le silico-calcium est, lui, un ferro d’affinage qui n’intervient qu’à dose homéopathique : son rôle est d’assurer une meilleure qualité de l’acier par exemple par l’élimination de toutes traces d’impuretés comme le soufre ou comme désoxydant. Si la petite usine du Villard-du-Planay était à même de satisfaire à la demande d’un marché en croissance modéré, elle ne pouvait monter en puissance en période de croissance exceptionnellement forte. Château-Feuillet en est venu progressivement à concentrer les deux productions de ferrosilicium et de silico-calcium au point de remettre en cause l’existence du Villard[4].

Vers 1970, 400 personnes s’activaient à l’usine de Château-Feuillet. L’approvisionnement en quartz provenait de la proche carrière Claraz-Eynard en rive gauche de l’Isère sur la commune de Saint-Marcel (Pomblière), peu en amont de Moûtiers ; un petit complément provenait de la commune de Planay où s’approvisionnait aussi l’usine du Villard. Pour des raisons de qualité on en faisait également venir de l’Allier – gare de Souvigny - et de l’Orne : au total 50 000 tonnes par an. Les ateliers de tour et décolletage de la vallée de l’Arve en Haute-Savoie étaient les principaux pourvoyeurs de ferrailles à partir de chutes d’usinage. 25 000 tonnes de coke de réduction étaient achetées dans les bassins de la Loire, de l’Aquitaine et de la Lorraine, certaines qualités étant importées après traitement dans la cokerie de Vado Ligure, près de Gênes. Il ne semble pas que Nobel-Bozel ait éprouvé des difficultés à écouler ses productions malgré la concurrence de la Norvège aux prix tirés à cause du bas prix de l’électricité car la demande du marché était très forte. Un four supplémentaire avait même été mis en service en 1970. La production française était passée de 70 000 tonnes en 1955 à 105 000 en 1960 pour atteindre 182 000 tonnes en 1971[5].

Deux facteurs venaient cependant limiter les ambitions des dirigeants. La place pour un éventuel développement des fabrications était mesurée sur cet aval du cône de déjection du torrent de Naves. Sans doute aurait-il été possible de gagner du terrain aux dépens de l’habitat fait de baraquements sommaires au nord de l’usine – le quartier nègre. Encore faudrait-il s’en assurer la maîtrise foncière qui lui était disputée par la Société des Électrodes et Réfractaires de Savoie (SERS) elle-même à l’étroit sur la rive de l’Isère en contrebas. La pollution était une autre contrainte. Elle était ressentie à l’intérieur même de l’usine. En 1970, sur 408 personnes employées, 54 % seulement étaient de nationalité française : les tâches rebutantes au contact des fours étaient abandonnées à un fort contingent d’étrangers (46 % : un record de très loin le plus important de toutes les Alpes de Savoie), Maghrébins pour la plupart. Malgré la mise en service de filtres et de dépoussiéreurs, le premier en 1958, les rejets de l’usine étaient difficilement conciliables avec la salubrité pour la population ouvrière qui s’entassait aux abords des usines sur le territoire des communes de Notre-Dame de Briançon et de Petit-Cœur. Peuplées d’environ 400 habitants à la fin du XIXe siècle, elles en rassemblaient plus de 2 000 vers 1960 soit une multiplication par 5 ! Les clients de la station thermale de La Léchère à quelques centaines de mètres supportaient mal aussi cette proximité. Ces considérations ont-elles joué dans la stratégie de développement de Nobel-Bozel ? On peut se poser la question en constatant que dans le même temps où Château-Feuillet s’agrandissait d’un nouveau four (1961), une nouvelle usine était construite à Anglefort, dans le département de l’Ain, sur les rives du Rhône bugiste en association avec la maison Bertolus sous le nom de Société Électrométallurgique d’Anglefort (SEMA). En revanche, l’implantation contemporaine au Vénézuéla sur les bords de l’Orénoque en association avec le gouvernement du pays visait à conquérir une nouvelle clientèle sur le continent américain[6].

Château-Feuillet aujourd’hui

De nouvelles structures

Avec le recul d’un demi-siècle, le cas de Château-Feuillet est une bonne illustration des lois qui régissent l’évolution des industries de la houille blanche en Savoie. La première concerne les structures capitalistes. Le temps est révolu des entreprises nationales à prétentions internationales comme Pechiney-Ugine-Kuhlmann. À l’inverse, le pouvoir est passé à des groupes étrangers à stratégies mondiales : l’Allemand Trimet à Saint-Jean de Maurienne, le Japonais Nippon Soda à Pomblière, l’Américain New Days à Arbine, etc. À Château-Feuillet, la mutation s’est opérée en deux temps. En 1985, l’usine a été intégrée dans le groupe Pechiney, puis, comme ce dernier, dans le groupe Alcan. C’est pourquoi elle se retrouve ainsi qu’Anglefort (Ain) dans la même structure que Montricher (Savoie), Les Clavaux (Isère), Laudun (Gard) et Pierrefitte-Nestalas (Vendée). Son effectif de 260 salariés est le plus important parmi les usines du groupe qui totalisent 1 000 emplois. En 2005 son destin a été lié au groupe espagnol Ferroatlantica. Pour finir, en 2016, a été opérée la fusion de Ferroatlantica avec l’Américain Globe Speciality Metals sous le nom de Ferroglobe, présent par ses 26 usines sur 4 continents. La filiale FerroPem dont relève Château-Feuillet a son siège à Chambéry[7].

Productions traditionnelles et nouvelles

L’autre grande loi de l’évolution est dans une spécialisation poussée jusqu'à la recherche des niches les plus étroites. Château-Feuillet reste, certes, fidèle aux fabrications traditionnelles de l’époque des Trente Glorieuses dont les débouchés sont dans la sidérurgie. Les aciéristes s’y fournissent toujours en silico-calcium dont on a vu ci-dessus le rôle d’affinage. Ces aciers conviennent particulièrement à la fabrication des pipelines de gros diamètre mais ont aussi leur usage en pyrométrie ou pour certaines soudures. Les fondeurs sont toujours demandeurs de ferro-silico-magnésium car cet alliage dit ternaire permet d’améliorer par son effet nodulisant la tenue mécanique de la fonte rendue moins cassante. Son usage est assez voisin de celui des inoculants. On peut ainsi obtenir non seulement des tuyaux pour les réseaux de distribution d’eau mais aussi de la quincaillerie automobile aux formes compliquées (pivots et supports de traverses). Plus inattendu est le retour annoncé du ferrosilicium[8].

La grande nouveauté est dans la livraison du silicium métallique lui-même dont les usages se sont multipliés. Certains sont encore à classer dans la métallurgie. Sa densité de 2,33 étant inférieure à celle de l’aluminium (2,7) l’alliage de ces deux métaux est tout indiqué pour alléger le poids de pièces pour l’automobile (jantes, pistons, culasses). Mais on a assisté à une véritable révolution dans deux domaines. D'abord par la découverte de ses propriétés semi-conductrices. Devenu familier du grand public depuis le transistor, le silicium est devenu aujourd'hui, avec la qualification de photovoltaïque, l’élément indispensable pour la fabrication des panneaux solaires : un bel avenir lui est promis par la reconversion aux énergies alternatives. Puis dans le domaine des silicones. Sous leur forme liquide, ce sont par exemple des huiles et des implants mammaires. Solides, ils sont employés comme plastiques, joints ou gaines de câbles électriques[8].

Approvisionnements et ventes

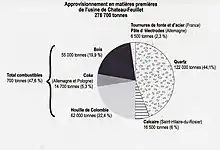

L’approvisionnement de l’usine de Château-Feuillet génère un énorme trafic. L’obtention d’une tonne de silicium suppose, en effet, l’apport de 2 700 kg de quartz, 2 000 kg de bois, 1 500 kg de houille et 118 tonnes de pâte d’électrodes, soit au total une impressionnante mise au mille de 6 318 kg. Pour une production de silicium de l’ordre de 50 000 tonnes cela représente un tonnage global de l’ordre de 300 000 tonnes. Depuis les Trente Glorieuses le changement n'est pas seulement dans les tonnages mais également dans la provenance des matières premières, à commencer par le quartz. Depuis la fermeture de la carrière tout proche de Pomblière, en 2018, aux 40 000 tonnes de Souvigny (Allier) s'ajoutent un fournisseur du Lot (44 000 t), un autre du Gard (19 000 t) et même un espagnol (19 000 t). L'autre grand poste consiste évidemment en éléments réducteurs. La houille vient de Colombie (62 000 t) ; le coke de pétrole d'Allemagne (6 900 t) et le coke de charbon de Pologne 7 800 t). À quoi il faut ajouter les 55 000 t de bois des départements voisins (Ain, Jura et Savoie). La pâte d'électrodes vient d'Allemagne (3 500 t). La carrière de calcaire de Saint-Hilaire-du-Rosier près de Saint-Marcellin (Isère) alimente le four de silico-calcium (16 500 t) et du fait du retour au ferro-silicium on voit apparaître la livraison de tournures de fonte et d'acier de divers coins de France (3 000 t). 60 % de ces livraisons sont assurées par voie ferrée. Depuis la mise en service de la voie autoroutière rapide en 1991, le trafic routier pour les 40 % restants est grandement facilité. Quant aux ventes, les trois quarts de la clientèle sont à l'étranger, principalement en Europe. . Par rapport aux fournitures, les parts de la route et du rail sont inversées, le camion intervenant pour 75 % et le rail pour 25 %. Le classement par nature de marchandises est le suivant : 25 000 t de silicium, 22 000 tonnes pour la fonderie, 15 000 t pour la sidérurgie (le silico-calcium), 13 000 tonnes de fumée de silice[9]. L’établissement est aussi un gros consommateur d’énergie, à l’égal de la ville de Grenoble par exemple, car 11 800 kWh sont nécessaires pour une tonne de silicium. Il est classé hyper-électro-intensif. L’électricité intervient pour 30 % dans le prix de revient[10].

Un environnement très sensible

-2.jpg.webp)

La pollution atmosphérique était autrefois d’autant plus grande qu’à celle de l’usine de Château-Feuillet s’ajoutaient celles des deux usines voisines de la SERS et de la CISA. Des travaux considérables ont été entrepris pour y remédier. Ils ont consisté en l’installation de filtres, un deuxième venant compléter en 1994 celui de 1958. Du moins le coût élevé des investissements a-t-il été en partie compensé par la vente des fumées de silice (11 000 tonnes). Cette situation appelle la comparaison avec les usines d’aluminium après captage des émanations fluorées en Maurienne[11] ou avec la proche usine de Pomblière dont les fines de sel contribuent au dessalage hivernal des routes[12]. Ces poussières échappées des fours de silice et de silico-calcium ont évidemment perdu la structure cristalline originelle. Elles étaient autrefois considérées comme des déchets sans valeur et évacuées dans l’atmosphère. L’idée de leur trouver une utilisation s’est diffusée à partir de l’exemple norvégien vers 1975. C’est leur granulométrie extrêmement fine, cent fois inférieure à celle du ciment, qui leur vaut d’être employées dans la fabrication d’un béton devenu ainsi plus résistant et moins poreux. Elles ont trouvé un champ d’application sur place lors de la construction du viaduc du Champ du Comte grâce auquel le passage des usines est soustrait à l’intense trafic routier vers les stations de ski de haute Tarentaise[13].

Voir aussi

Bibliographie

- Louis Chabert, Les grandes Alpes industrielles de Savoie, évolution économique et humaine, Saint-Alban-sur-Leysse, Édité par l'auteur sur les presses de l'imprimerie Gaillard, , 559 p..

Article connexe

Notes et références

- Pierre Messiez, Le rail en Tarentaise, Editions Cabri, , 152 p., xxx.

- Pierre Préau, Chemins de fer en Savoie, Chambéry, Société savoisienne d'histoire et d'archéologie, , 36 p., xxx

- Grandes Alpes industrielles de Savoie, 1978, p. 163-164.

- Grandes Alpes industrielles de Savoie, 1978, p. 164-165.

- Grandes Alpes industrielles de Savoie, 1978, p. 168.

- Grandes Alpes industrielles de Savoie, 1978, p. 164.

- Ferroglobe, FerroPem Usine de Château-Feuillet depuis 1928, , 80 p..

- Ferroglobe, FerroPem Usine de Château-Feuillet, , 80 p., p. 11-14.

- Ferroglobe, FerroPem Usine de Château-Feuillet, , 80 p., p. 64-65.

- Ferroglobe, FerroPem Usine de Château-Feuillet depuis 1928, , 80 p., p. 33.

- Daniel Dequier, Maurienne vallée de l'aluminium, Montmélian, La Fontaine de Siloé, , 246 p., p. 163-168.

- Ivan Grinberg et Alexandre Giandou, Pomblière : Fabrique de métaux depuis 1898, un village-usine de Savoie dans la grande industrie, Presses universitaires de Grenoble, coll. « Histoire industrielle », , 255 p. (ISBN 978-2-7061-0795-5), xx.

- Ferroglobe, FerroPem Usine de Château-Feuillet, , 80 p., p. 58-59, 74-75.