Technologie de groupe

La technologie de groupe est une méthode de travail consistant à regrouper des pièces par familles afin de tirer profit de leurs analogies.

La TGAO (Technologie de Groupe Assistée par Ordinateur) en est la version informatique. Elle est parfois partiellement intégrée à des progiciels de CAO, de GMAO et de GPAO.

Origine et motivations de la méthode

Venant de l'anglais Group Technology, cette méthode est née aux États-Unis, dans l'industrie manufacturière, (production discontinue de composants élémentaires destinés à être assemblés). Le premier qui a proposé de manière formelle et scientifique la Technologie de Groupe est le soviétique Mitrofanov en 1959. Il a défini le concept de « pièce composée » par une pièce imaginaire qui présente tous les détails géométriques existant dans les pièces qui composent une famille. Cette méthode est basée sur la codification morpho-dimensionnelle de pièces, permettant d'en extraire des groupes, des familles, destinés à être fabriqués dans un même îlot (ou cellule).

La technologie de groupe s'est principalement développée dans les métiers de la fabrication mécanique :

- l'usinage par enlèvement de copeaux : tournage, fraisage, perçage ;

- la tôlerie : découpe, formage, emboutissage ;

- l'assemblage de sous ensembles : soudage, rivetage.

Les entreprises réalisant de nombreuses pièces primaires ont découvert que nombre d'entre elles avaient les mêmes (ou presque), qu'il était économiquement intéressant de mettre en place des normes internes, des standards qui évitaient de redessiner des composants qui existaient déjà :

- on lançait en production des pièces qui existaient déjà en stock ;

- on créait des références inutiles pour un même article.

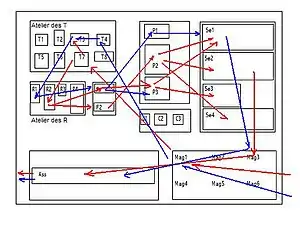

Les circuits de production faisaient passer des pièces d'un atelier à un autre, ce qui générait des en-cours importants, des délais plus longs, une gestion plus complexe.

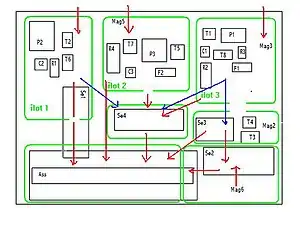

Pourquoi ne pas simplifier les flux en regroupant les machines en îlots ? Ainsi naquit le concept de cellules ou d'îlots hétérogènes, associant plusieurs métiers à une famille de pièces.

Il suffisait donc d'identifier ces familles et de calculer le nombre de machines (ou de postes) à regrouper en un même lieu, l'îlot.

Certaines entreprises ont alors développé un code permettant d'effectuer des classifications, des tris, des mises en famille. Ces codes ont conservé un usage privé, ou, s'ils ont été étudiés en communauté avec d'autres entreprises et des organismes de recherche, ont pu profiter à d'autres entreprises.

Historique des codes technologiques

Pour décrire les pièces, une description codée s'est avérée indispensable, surtout pratique pour des tris et des classifications en familles.

Exemple : une pièce de révolution, épaulée, comportant une partie filetée, de diamètre compris entre 20 et 30 mm, avec une rainure de clavette, et une tête fraisée, en acier XC38, et une rainure fraisée perpendiculaire à son extrémité épaulée, phosphatée etc., peut faire partie de la famille des axes de poulies, ce n'est pas simple à catégoriser. Si la pièce est codée 1237002341265, par exemple, la référencer est bien plus aisé ; d'autant plus qu'avant les ordinateurs, on utilisait des cartons perforés, que l'on pouvait trier en passant des aiguilles dans les trous.

L'histoire retient les codes suivants :

- 1945 Brisch Code Spécifique, sur cartes perforées ;

- 1960 Opitz ;

- 1969 TNO (États-Unis) ;

- 1973 CETIM Code BE (pour le bureau d'études), sur ordinateur ;

- 1975 TNO sur ordinateur ;

- 1978 ADEPA PROCOD (code hiérarchique) ;

- 1978 OIR (États-Unis) ;

- 1981 OIR MULTICLASS ;

- 1982 ADEPA ;

- 1989 ADEPA qui faisait toujours la promotion, en France, de la Technologie de groupe avec le CETIM.

Exemple de code technologique

. ... .... ... .. ....

Chaque position du code définit une caractéristique de l'objet.

1 2.. 3... 4.. 5. 6...

1 pouvant prendre les valeurs 1..9: 1= de révolution; 2= plane etc. 2.. de 000 à 999: 000 = 0≤plus grande dimension<20 mm; 001 = 20≤plus grande dimension<50 mm etc. etc.

- Les codes peuvent être hiérarchiques : ils affinent de plus en plus la définition.

Exemple : parmi les pièces de révolution de cet intervalle de dimensions, il y a les plus petites... Dans ces dernières, celles qui sont filetées, parmi celles qui sont filetées, celles qui sont en aluminium...

- Les codes peuvent aussi être non hiérarchiques : ils ne définissent pas l'appartenance à une famille ou une classe quelconque. Seule l'analyse permet de définir des familles.

Exemple : si dans un code de la forme vv www xxx yyy zzz, les valeurs de yyy définissent la matière de la pièce quelles que soient les valeurs prises par vv, www, xxx et zzz, il ne s'agit pas d'un code hiérarchique.

En fait, chacun peut coder ses éléments comme il l'entend, tout dépend de l'usage.

Usages du code technologique

- Si le code ne décrit que des caractéristiques de formes et de dimensions de la pièce, il ne pourra être utilisé que pour établir un standard, une normalisation des pièces, et ne sera exploité qu'au niveau dessin, au bureau d'études. C'est déjà important.

- Si le code décrit aussi des techniques d'élaboration de la pièce (fraisage, tournage...) il pourra être exploité dans la définition détaillée de la fabrication (gammes d'usinage).

- Si le code associe, ou par ses données, ou par lien avec d'autres données codées, un circuit de fabrication aux données morpho-dimensionnelles, il pourra servir à des études de flux, et à une mise en îlots de fabrication.

Les avantages sont multiples : ils vont d'une simplification des flux à la réduction des en-cours de production. Le meilleur temps de réponse des ateliers favorise le juste-à-temps.

Les inconvénients sont évidents :

- il n'est pas toujours facile de réimplanter les machines, surtout si le regroupement des équipements et des postes de travail est basé sur une charge donnée des ressources, pour un volume de production pouvant fluctuer avec les ventes et les nouveaux produits ;

- certaines machines ont une implantation lourde, donc pas modifiable sans grands frais ;

- la hiérarchie du personnel est modifiée.

Il convient donc d'étudier de manière approfondie les intérêts économiques d'une telle réorganisation. Si elle ne s'applique, dans l'entreprise, qu'à une faible partie de la valeur ajoutée, il y a de fortes chances pourqu'elle ne soit pas justifiable. Sauf si les zones concernées sont sur le chemin critique de production.

Attention : ne pas confondre code technologique et référence.

La référence

Toutes les entreprises désignent les pièces, les ensembles et les produits qu'elles fabriquent et qu'elles vendent, par une référence. Elles étendent généralement le référencement aux composants ou produits qu'elles achètent.

Cette référence est utilisée dans toutes les fonctions de l'entreprise. Si la pièce n'est pas interchangeable, la référence change. Ces références sont souvent accompagnées d'un indice, permettant de suivre les évolutions mineures d'un composant.

Cette référence est généralement codée de façon intelligente. Le personnel reconnait souvent la pièce ou l'ensemble à la seule vue de sa référence.

Cette référence est unique : un composant donné a une référence. Une référence correspond à des composants identiques (aux indices près).

Le code technologique

Le code technologique (ou code technique), tel qu'il est défini par la technologie de groupe, ne correspond pas à une référence. Des composants très similaires peuvent avoir le même code. C'est justement grâce à cette particularité qu'il sera possible de créer des familles et de vérifier si des pièces similaires ne peuvent pas être redessinées pour ne donner lieu qu'à une référence unique.

On peut envisager d'intégrer la partie "intelligente" du code technologique à la référence, en la faisant suivre d'un numéro purement séquentiel. Ce n'est pas forcément pratique, car une réorganisation technique des fabrications peut nécessiter une recodification des fichiers articles. Et il est prudent de ne pas interférer sur la partie "gestion".

En résumé, une nomenclature pourra se présenter de la façon suivante:

| Quantité | Référence | Désignation | Code Tech. |

|---|---|---|---|

| 1 | 6 217 073 48 001 | Equerre droite | 2 21 7045 76002 045 8000 |

| 1 | 6 217 073 48 002 | Equerre gauche | 2 21 7045 76002 045 8000 |

| 1 | 6 217 455 53 207 | Renfort arrière | 2 21 7045 76002 045 8000 |

| 1 | 4 019 073 48 116 | Socle usiné | 2 21 6020 23000 207 0004 |

Dans cet exemple, on peut se demander si les équerres et le renfort ne pourraient pas être le même composant, en quantité 3 ; une confusion que l'on pourrait éviter avec la technologie de groupe.

Démarche de mise en œuvre

C'est une démarche volontaire, qui doit être menée de front avec un projet d'entreprise, par exemple à l'occasion de nouveaux investissements, lors de la création d'un nouveau produit, d'un changement de site, d'un regroupement d'entreprises...

Il ne suffit pas de créer un code, il faut en établir l'objectif. Une étude de flux, pas seulement géographique, mais valorisée, est un point de départ. Il faut étudier les impacts sur le personnel, sur les logiciels de CAO, de GMAO, de GPAO, sur les méthodes et le savoir faire de l'entreprise.

Il faut aussi disposer de logiciels de tri assez complexes. Ils ne sont pas commercialisés. Il faut être prêt à coder un grand nombre d'articles.

Liens avec la conception assistée par ordinateur

La technologie de groupe présente de nombreux intérêts. Le code technique est prévu en standard dans les logiciels de GPAO d'origine américaine. C'est une option de presque tous les logiciels de CAO. Il apparaît, d'expérience, qu'il vaut mieux commencer par l'introduire au BE, en CAO.

La technologie de groupe est compatible avec toutes les approches productiques modernes. Mais elle n'est guère maîtrisée par les sociétés de conseil. D'autant moins qu'ils ne disposent généralement pas des logiciels d'analyse.

Il ne faut pas vouloir à tout prix considérer que la technologie de groupe ne sert qu'à définir des familles de pièces et des îlots. Elle aide aux économies en allant dans le sens des méthodes lean.