Perçage

Le perçage est un usinage consistant à faire un trou dans une pièce. Ce trou peut traverser la pièce de part en part ou bien ne pas déboucher. On parle alors de trou borgne.

Ce trou peut être effectué par un foret sur une perceuse, une mèche sur un vilebrequin, la découpe entre un poinçon et une matrice, laser, électro-érosion, ultrasons, etc.

Ce trou peut servir à faire passer une pièce (un arbre, un tube), un fluide, ou peut encore être taraudé pour recevoir une vis.

Forme de perçage

Il y a différentes formes de perçage :

- cylindrique ;

- fraisurée ;

- lamée ;

- tronconique ;

- étagée.

Outils

Les outils de perçage comportent tous une machine tournante (le plus souvent un moteur, mais parfois une manivelle pour le perçage à main, voire anciennement une corde enroulée autour de l'axe pour les scies a arc), un dispositif de couplage (mandrin), et un outil d'enlèvement de matière, le tout pouvant être libre (outil portatif) ou affixé à un bâti avec des accessoires (par exemple sur une perceuse à colonne, ou sur un tour). Le plus souvent, la pièce à percer est fixé et l'outil mobile, mais il peut arriver que l'on fixe le foret et fasse tourner la pièce, pour des perçages concentriques au tour par exemple.

Les sources de rotation peuvent être:

- un moteur (le plus fréquent)

- une manivelle (perçage à main avec une chignole)

- une corde enroulée autour de l'axe, fixée aux deux extrémités d'un arc (scie a arc) ou fixée à une extrémité sur l'axe (dans ce cas le mouvement est créé en déroulant la corde, l'inertie de l'arbre permet alors l'enrôlement à nouveau de la corde).

- un arbre simple mis en rotation entre les paumes (perçage primitif)

Le dispositif de couplage entre l'arbre et l'extrémité peut être:

- un mandrin (le plus fréquent), dont il existe de multiples variantes (à trois mors, à six, autobloquant...)

- une paire d'étriers (l'un sur l'arbre, l'autre sur le foret) pour les taraudages de fort couple

- un emboîtement par interférence (expression compliquée pour dire que le foret est coincé directement sur l'arbre)

L'outil d'enlèvement de matière peut être:

- un foret (le plus fréquent)

- un alésoir (pour des percés de précision)

- une scie cloche (pour des trous dont le diamètre est grand devant la profondeur)

- un taraud (pour réaliser un filetage)

- une fraise (pour des profils de perce non cylindriques)

- un foret étagé (pour réaliser en une seule opération un trou à paliers)

Perçage et usinage

L'opération de perçage par usinage (avec un foret) est une des plus utilisées dans la fabrication de pièces mécaniques des différents nombres de séries. Environ 25 % des usinages sont des perçages dans la mécanique générale. On parle de micro-perçage pour des diamètres inférieurs à 5 mm, alors que les trous d'un diamètre supérieur à 20 mm sont du domaine du macro-usinage. Le perçage doit être considéré comme une opération d'ébauche, et donc nécessite une opération d'alésage pour obtenir une cote diamétrale précise. Néanmoins, des avancées majeures dans la conception des forets ont permis l'obtention directe de trous avec une tolérance IT9, soit une qualité suffisante dans une grande majorité des applications.

Le perçage est également découpé en deux catégories en fonction de la profondeur du trou, et plus particulièrement du rapport diamètre sur longueur. On admet en général qu'au-delà de 10 fois le diamètre on se trouve en perçage profond, et qu'au-delà de 20 fois, c'est le domaine du forage.

Micro-perçage

Le perçage de très faible diamètre est un problème technique majeur. En effet, pour obtenir des conditions de coupe correcte, il faut une vitesse de rotation du foret très importante, couramment supérieur à 24 000 tr/min, et jusqu'à 63 000 tr/min. De plus, à ces vitesses, la lubrification devient très délicate puisque le fluide est éjecté avant même de rejoindre la zone de coupe. Paradoxalement, les domaines d'applications sont larges, puisqu'il vont de l'horlogerie (bracelet de montre, boitier) jusqu'à l'électronique.

Des perçages minimums peuvent être éxècutés par une technique appelée Usinage par ultrasons.

Forage

Le forage se caractérise par un rapport longueur percée sur diamètre supérieur à 20. Dans ce cas, il devient très difficile d'évacuer le copeau formé lors de l'enlèvement de matière. La méthode la plus utilisée pour régler ce problème est le perçage à l'outil 3/4 avec une lubrification abondante (haute pression - 80bars, et haut débit). Mais cette technique est remise en cause par les problèmes écologiques (recyclage des déchets, nettoyage des pièces) et économiques (coût de la lubrification, cycle de production allongé). Une autre méthode est celle du perçage vibratoire, ou perçage assisté par vibration. Son principe est d'ajouter au mouvement d'avance du perçage une vibration naturelle ou forcée qui provoque un fractionnement du copeau et facilite son évacuation, éliminant, dans certains cas, le recours à la lubrification.

Perçage vibratoire

Les premiers travaux sur le perçage vibratoire remontent aux années 1950 (Pr. V.N. Poduraev, Université Bauman de Moscou). Le principe consiste à générer des vibrations ou oscillations dans le cours d'une opération de perçage, de façon à fractionner au mieux les copeaux pour qu'ils s'évacuent plus facilement par les goujures du foret. Deux grandes classes de technologies permettent de répondre à cette problématique : les systèmes par vibrations auto-entretenues d'une part, les systèmes par vibrations forcées d'autre part. La plupart des technologies de perçage vibratoire sont encore au stade d'études et recherche. On peut citer les travaux sur le perçage assisté par vibrations auto-entretenues. Dans ce cas, on utilise la fréquence propre de l'outil coupant pour le faire rentrer naturellement en vibration lors du perçage; les vibrations sont auto-entretenues par le système masse ressort constituant le porte-outil. D'autres travaux résident dans la génération et l'asservissement de vibrations forcées par des systèmes piézoélectriques ; ces systèmes autorisent de hautes fréquences de vibrations (de l'ordre de 2kHz) pour de faibles amplitudes (de l'ordre du micromètre) et sont bien adaptés au perçage de petits diamètres. Enfin, les systèmes de perçage assisté par vibrations mécaniques forcées reposent sur la génération maîtrisée d'oscillations axiales à basse fréquence (quelques oscillations par tour pour des amplitudes de l'ordre de 0,1 mm). Cette dernière technologie est aujourd'hui pleinement industrielle (exemple: technologie SineHoling de MITIS). Le perçage vibratoire est une solution privilégiée pour répondre aux problématiques de perçage profond ou forage; dans certains cas, il autorise également le perçage à sec des matériaux (sans lubrification). De manière générale, il permet de fiabiliser et de mieux maîtriser les opérations de perçage.

Perçage en utilisation domestique

Le perçage est employé en utilisation domestique afin de glisser une cheville dans l'orifice qui va elle-même accueillir une vis, destinée la plupart du temps à fixer un objet contre un mur. Le diamètre de la mèche doit être égal à celui de la cheville pour laquelle on désire aménager le trou. Les valeurs numériques sont généralement indiquées sur la cheville et la mèche. Il convient de s'arrêter de percer au moment où la longueur de la cheville est atteinte et, pour cela, d'indiquer au préalable un repère sur la mèche.

Galerie de photos

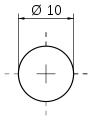

Dessin d'un perçage

Dessin d'un perçage Dessin d'un perçage

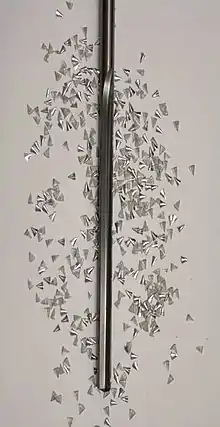

Dessin d'un perçage perçage vibratoire d'un assemblage multi-matériaux titane-carbone

perçage vibratoire d'un assemblage multi-matériaux titane-carbone

Homonymie

Le perçage est également le fait de pratiquer un trou dans la peau pour y fixer un bijou, voir l'article piercing.

Voir aussi

Liens externes

- Le perçage vibratoire dans l'aéronautique

- Exemple d'application du perçage vibratoire

- CETIM Solutions de perçage assisté par vibrations auto-entretenues