Solution de mouillage en offset

Une solution de mouillage en offset est utilisée dans le procédé d'impression offset, fondé sur la répulsion eau–encre. En effet, l'encre offset est à base de graisse et est donc non miscible dans l'eau. L'émulsion eau–encre doit être rapide, uniforme, fine et stable.

Rôle

- Mouiller les zones non imprimables pour les protéger de l'encre.

- Faire une émulsion.

- Lubrifier les zones non imprimables.

- Refroidir les rouleaux, afin d'éviter que l'encre perde de sa viscosité (régulateur thermique).

- Évacuer les particules (poussière de papier, particule de poudre).

- Lubrifier les rouleaux et blanchets.

Composition

- Eau (entre 82 % et 98 %).

- Additifs (entre 2 et 3 %) : agents tampons, tensio-actifs (pour améliorer le mouillage), biocide, lubrifiant, antimousse.

- Isopropanol (entre 2 et 15 %) : augmente la viscosité de la solution, améliore le mouillage de la solution ; très volatil, il refroidit le système, limite la formation de mousse.

pH

Le pH d'une solution de mouillage est acide, voisin de 5.

- Si trop acide (pH < 4,8) :

- diminue le temps de séchage de l'encre (agit sur les siccatifs) ;

- augmente la corrosion ;

- gêne l'émulsion (la solution de mouillage et l'encre ne se rejette presque plus, ce qui fait que l'encre se dépose sur les zones non imprimante) ;

- dégrade le papier.

- Si pas assez acide (pH > 5,5) :

- dégraisse la plaque ;

- trop d'émulsion.

Le pH d'une solution de mouillage varie peu au cours de l'impression. Ce qui n'est pas le cas de sa conductivité. Le pH doit être compris entre 4.8 et 5.5 (le pH idéal est de 4,95).

Conductivité

La conductivité de la solution de mouillage augmente au cours de l'impression, notamment avec la quantité de substances dissoutes. Il est plus intéressant d'utiliser un conductimètre qu’un pH-mètre pour contrôler une solution de mouillage.

Température

- Trop élevée :

- évaporation de l'isopropanol (composé organique onéreux) ;

- diminution de la viscosité de la solution, son émulsion augmente.

- Trop basse :

- risque de condensation sous les bacs de mouillage ;

- augmentation de la viscosité (augmentation de la quantité d'émulsion apportée à la plaque offset).

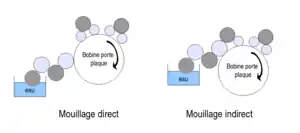

Systèmes de mouillage

Mouillage à contact.

Mouillage sans contact.

Les différents modes d'application de la solution de mouillage.

- Transfert à contact :

- réglage précis de la quantité apportée ;

- risque de retour de particules dans le bac de mouillage.

- Transfert sans contact :

- réglage moins précis de l'apport de solution de mouillage ;

- pas de risque de pollution du bac de mouillage.

- Transfert direct :

- la plaque est mouillée avant d'être encrée ;

- contrôle de l'émulsionnement plus délicat ;

- pratique lors de l'utilisation de substituts d'alcool.

- Transfert indirect :

- la solution de mouillage s'émulsionne sur le système d'encrage et sur la plaque ;

- nécessite l'utilisation d'isopropanol ;

- meilleure qualité.

Remarques

Liens internes

Cet article est issu de wikipedia. Text licence: CC BY-SA 4.0, Des conditions supplémentaires peuvent s’appliquer aux fichiers multimédias.