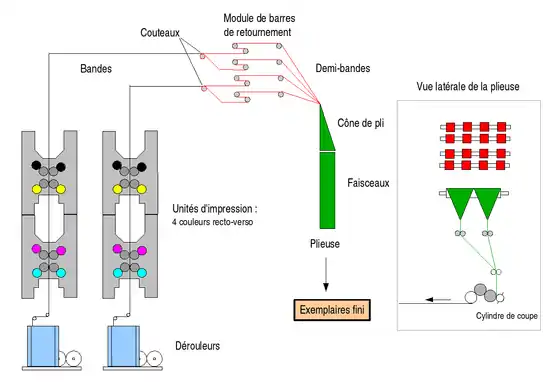

Rotative offset de presse

Une rotative offset est une presse offset destinée à l'impression des journaux ou de documents à grand tirage. Les exigences de qualité, le nombre d'exemplaires, la nécessité de réduire les frais de production, la flexibilité du nombre de pages, de couleurs par page, ainsi que le moment de clôture de rédaction (le bouclage) ont amené diverses conceptions de rotatives.

Actuellement, les rotatives de presse tournent à 15 m/s ce qui équivaut à environ 80 000 exemplaires par heure pour un format quotidien.

En détail

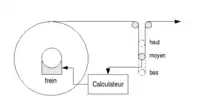

Dérouleur/Compensateur/Débiteur

Le rôle du dérouleur est d'assurer l'alimentation continue en bobines, sans arrêter la presse. Les dérouleurs avec changement de bobine à l'arrêt tendent à disparaître pour être remplacés par des collages à la volée. Cette opération reste délicate et peut conduire à des casses de la bande de papier.

Le rôle du compensateur est de fournir une tension stable nécessaire aux groupes d'impression. Il faut pour cela corriger les variations de tension de la bande, susceptibles de nuire au repérage de la bobine.

Le débiteur quant à lui sert à réguler la tension de la bande au sein d'une tour d'encrage. Ces débiteurs peuvent se trouver avant les groupes d'impression (in-feed) et/ou en sortie de tour d'impression (out-feed)

Problèmes sur les bobines

La qualité des bobines est primordiale pour avoir une impression sans problème. En effet, avec les vitesses actuelles (environ de 12 à 15 m/s), si la bobine n'est pas régulière, elle peut avoir un fort ballant, générant alors des vibrations et de fortes variations de la tension de la bande.

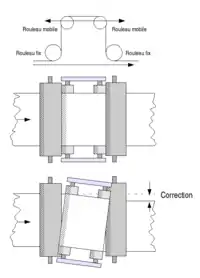

De plus, les plis doivent être évités sur les bobines car ils conduiraient à un pli dans les groupes d'impression et donc une surface non encrée. Pour réduire cela, on peut avoir recours à l'utilisation de « rouleaux bananes » de diamètre plus petit en leurs centre.

Régulation

La régulation est un élément fondamental permettant de garder stable la bande dans la presse et de ce fait, permet une bonne qualité de repérage. Une régulation imparfaite générera des défauts tel que:

1) Variation de repérage

2) Mouvement de bande transversal

3) Doublage en rotative offset

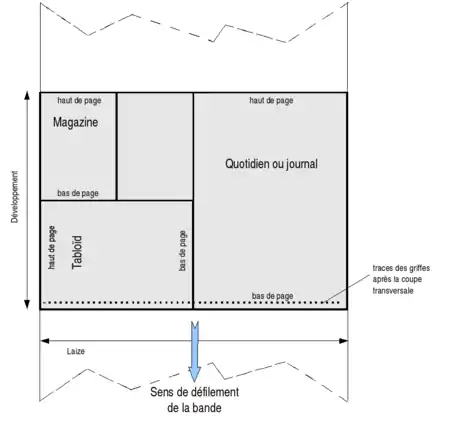

Format : Laize/Développement

Sur une presse rotative, la circonférence des cylindres (développement) détermine le format du papier et donc la hauteur maximale de la page. Pour accéder à d'autres formats, il est nécessaire de couper le papier longitudinalement, puis l'on a recours à divers types de pliures.

Les évidements sur les cylindres, nécessaires à la fixation de la plaque ou du blanchet imposent des zones non imprimantes qui tendent à se réduire au fur et à mesure des innovations. De plus, ces évidements ajoutent des à-coups sur la machine, ce qui pose des problèmes de tension de la bande de papier. Sur un journal, la zone non imprimante est de l'ordre de 25 à 35 mm.

Le rapport largeur de laize et circonférence des cylindres ne doit pas être trop important. Dans le cas contraire, les cylindres se courbent sous leur poids et il en résulte, à grande vitesse, l'apparition de vibrations, préjudiciables à l'impression.

Les rotatives dites à double développement ont une circonférence double, ce qui leur permet d'imprimer quatre pages au format quotidien par rotation.

Les rotatives dites à double laize ont une largeur de bande double, ce qui permet d'imprimer également quatre pages au format quotidien par rotation. On peut également utiliser des machines double laize, double développement (huit pages par rotation), mais celles-ci sont réservées aux très grands tirages ou aux journaux à forte pagination. Dans ce cas, la position des pages de chaque demi-cylindre est décalée de 90° afin de limiter les vibrations.

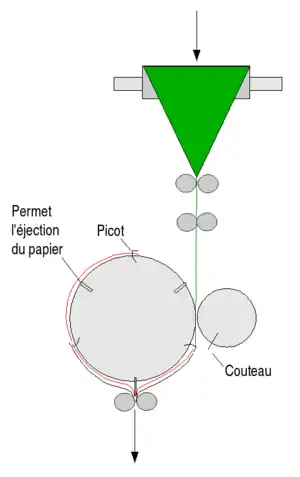

La première partie de la page à être imprimée est le pied de la page. Cela est relatif au mécanisme de pliure à la sortie de la machine. En effet, la page étant agrippée par des picots qui laissent des traces, ceux-ci sont plus discrets en pied de la page.

Différents configurations : groupe H, Y, configuration planétaire

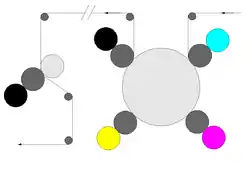

Il existe de nombreuses façon d'imprimer les différentes couleurs sur un journal. Les rotatives de presse se veulent les plus flexibles possibles afin de pouvoir imprimer de nombreux types de journaux. La répartition des couleurs dans le journal ne dépend de la machine mais il existe plusieurs configurations possibles sur chaque machine afin d'adapter le nombre de couleurs et la pagination à la mise en page voulue.

Comme les rotatives offset utilisent la technique de synthèse soustractive pour réaliser une image couleurs et comme il est difficile d'obtenir une couleur noire pure, il faut au minimum quatre couleurs. C'est alors une impression quadrichromique. En dessous, les couleurs sont alors plus utilisées pour souligner du texte, faire des titres, pour des publicités... mais pas pour les images. Au-dessus de quatre couleurs, la qualité des images est améliorée (encore rare dans la presse) et permettent d'obtenir des couleurs fluos, par exemple.

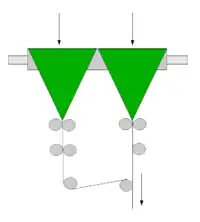

Pour les rotatives de presse récentes, les groupes d'impression sont de type blanchet/blanchet i.e. les deux côtés du papier sont imprimés simultanément. Le blanchet du groupe imprimant sur l'autre face joue alors le rôle de cylindre contre-pression. On distingue les groupes en forme de Y qui permettent d'imprimer deux couleurs sur une face et une couleur sur l'autre, des groupes H qui permettent d'imprimer deux couleurs par face.

Actuellement, les journaux tendent à être imprimés en quatre couleurs recto-verso. En effet, pour un même emplacement, une publicité est vendue plus chère en couleurs qu'en monochrome.

Il existe également des groupes d'impression planétaires. Dans ce cas, deux, trois, quatre ou cinq groupes sont disposés autour d'un cylindre de contre-pression central (de diamètre plus important que ses satellites). L'avantage de ce système est un meilleur repérage des couleurs d'une même face (la bande est bien tenue et n'a pas le temps se déformer sous l'effet de la prise d'eau : (fan-out). En revanche, on perd grandement en flexibilité. Il est impossible de choisir le nombre de bandes de papier et les couleurs non utilisées par face ne peuvent être allouées à d'autres bandes de papier, elles sont donc "perdues".

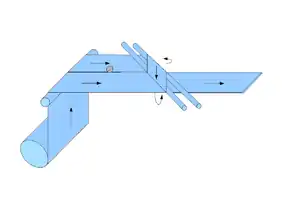

Module de barres de retournement

Principe

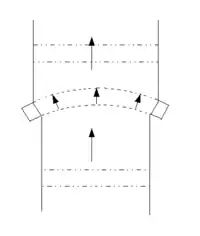

Les barres de retournement servent à donner à une bande de papier ou une partie de celle-ci un autre sens de défilement ou une autre voie. On peut alors changer l'ordre des bobines, retourner les bandes (dans le cas où, ne disposant pas de machine imprimant quatre couleurs par face, on veut juxtaposer des pages en couleurs par exemple).

Pour parvenir à cela, les barres de retournement sont disposées à un angle de 45° par rapport au sens du papier. Ces barres, n'étant pas mobiles, sont polies et chromées et disposent de buses soufflant de l'air entre la barre et le papier. Le papier glisse ainsi sur des coussins d'air, ce qui minimise les frottements.

Exemples

- Les barres de retournement simples servent à changer la direction d'une bande de papier. Cela est nécessaire quand plusieurs unités d'impression sont disposées transversalement par rapport à l'installation d'impression. On les utilise notamment avec les cylindres d'impression double laize. Les combinaisons obtenues permettent une bonne flexibilité de la mise en page.

- Les barres de retournement parallèles servent à conduire la moitié de la bande de papier au-dessus ou en dessous de l'autre moitié. La semi-bande déplacée n'est pas retournée, mais transportée parallèlement par rapport au sens de marche initial (le même côté est au-dessus, comme auparavant).

- Les barres de retournement croisées sont également appelées Bay-Window ou Poney. La bande qui passe par ce dispositif est alors retournée. Le côté qui était auparavant au-dessus se retrouve en dessous. La bande de papier est alors positionnée sur une autre ou à ses côtés. On peut également changer cette bande d'étage (intéressant si on ne peut pas imprimer quatre couleurs par face).

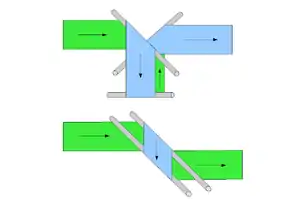

Cône ou entonnoir de pliure

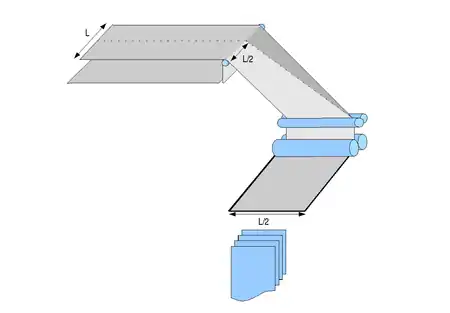

Sur les rotatives offset à double laize, les bandes de papier sont généralement coupées puis arrangées par des barres de retournement. Cet assemblage de bandes reçoit alors le premier pli long au niveau du cône de pliure (on peut également y placer un couteau rotatif si l'on veut un format tabloïd).

Pour les journaux à forte pagination, il est parfois nécessaire d'utiliser deux assemblages de demi-bandes. En effet, il n'est pas possible d'utiliser un nombre quelconque de bandes sur un cône de pli, d'où l'utilisation d'un second cône. On appelle alors cela une superstructure à double cône. Il a l'avantage de pouvoir fournir plusieurs cahiers qui est un avantage rédactionnel (le supplément sport, TV...). Ce type de structure permet d'obtenir deux cahiers en production normale et quatre en production accumulée (voir plus loin Production avec accumulation).

Note : Dans le cas d'une rotative avec sécheur, il est parfois nécessaire de réhumidifier ou de siliconer le papier pour l'assouplir et éviter qu'il ne casse.

Production sans accumulation / avec accumulation

Les bandes de papier sortent du cône pour arriver à la plieuse. C'est ici qu'elles vont être découpées. La découpe s'effectue transversalement à l'aide d'un cylindre équipé d'un couteau. Une fois découpée, la bande de papier doit être saisie par des picots pour pouvoir la maitriser (d'où la trace de petits trous en bas d'un quotidien, ou à droite sur les dernières pages d'un format tabloïd).

Dans un procédé sans accumulation, le feuillet est immédiatement éjecté en faisant un deuxième pli perpendiculaire au pli du cône. Sur le schéma ci-contre, il ne faut pas tenir compte du papier en rouge qui correspond à une production avec accumulation.

En effet, dans un procédé avec accumulation, la feuille n'est pas éjectée tout de suite. Elle est conservée et au tour suivant se trouvera dernière une autre. Ce qui permet de faire deux cahiers (par exemple à l'intérieur d'un quotidien, on aura un supplément sport). Sur le schéma : en rouge le papier qui est accumulé est éjecté avec une autre feuille.

Par la suite, selon la configuration et la mise en page voulue, on peut lui ajouter un troisième pli qui sera au choix perpendiculaire ou parallèle au deuxième.

Liens internes

- Offset

- Imprimerie

- Flexographie : utilisée pour l'impression des journaux en Italie