Sable (fonderie)

Le sable de fonderie est un élément essentiel de la préparation des moules qui concerne deux secteurs de la fonderie :

- Le secteur sablerie qui stocke, prépare les mélanges, achemine la matière vers l’atelier de moulage en sable, puis récupère le sable usé pour, soit le régénérer, soit le transporter en décharge.

- Le secteur noyautage qui possède, dans les grandes fonderies, sa propre préparation de mélange sable+résine+catalyseur, au plus près des machines de moulage des noyaux.

Caractéristiques

Un sable de fonderie doit satisfaire à deux exigences fondamentales qui sont :

- la mise en forme au contact d’un modèle mère en épousant tous ses détails. Le serrage du sable est effectué par un effort manuel ou mécanique (pression, secousse, vibration, projection mécanique ou pneumatique) ;

- la conservation de cette forme jusqu’à la solidification complète du métal ; cela sous-entend des caractéristiques mécaniques suffisantes pour résister à la pression statique du métal liquide ainsi qu’à la pression dynamique (afin d’éviter les phénomènes d’érosion) sans pour autant faire obstacle au retrait du métal en cours de solidification.

D'autres propriétés sont également nécessaires :

- la réfractarité, car le sable doit présenter une température de fusion supérieure à la température de coulée de l’alliage considéré ;

- la perméabilité, qui permet l’évacuation des gaz contenus dans l’empreinte du moule ou générés lors de la coulée ;

- l’absence des réactions moule-métal susceptibles de créer des défauts d’inclusions solides ou gazeuses dans le métal constituant la pièce ;

- la facilité de décochage, afin de pouvoir séparer facilement la pièce obtenue de son moule.

Composition générale

La satisfaction de l’ensemble des exigences ci-dessus fait qu’un sable de fonderie est très généralement composé de trois catégories de matériaux qui sont :

- un matériau granuleux ou sable de base qui en constitue la masse principale, en quelque sorte son squelette réfractaire ;

- un liant organique ou minéral[1] destiné à agglomérer les grains entre eux et qui doit obligatoirement pouvoir évoluer de l’état liquide ou plastique à l’état solide, c’est le phénomène de durcissement ;

- un certain nombre d’adjuvants, sans pouvoir liant mais néanmoins nécessaires à la réussite d’un moulage, destinés à conférer des propriétés secondaires comme l'état de surface ou bien les propriétés de démoulage (du modèle).

Il existe trois types de sable :

- le sable naturel ;

- le silico-argileux ;

- le sable à prise chimique.

Sable naturel

Il est directement extrait de carrière et se compose de silice, d’argile en forte proportion et de poussières. C'est la version « naturelle » du sable silico-argileux.

Sable silico-argileux

Les sables silico-argileux, dits aussi synthétiques par opposition aux sables naturels, sont constitués d'un réfractaire (silice) aggloméré par de l'argile activée par de l'eau. Des additifs sont ajoutés à ce sable afin d'en améliorer son comportement à la coulée

Les constituants du sable sont :

- le sable siliceux ;

- l'argile, souvent du type bentonite ;

- les additifs carbonés ;

- l'eau ;

- d'autres éléments éventuellement.

Sable siliceux

La silice (SiO2) est largement répandue sur Terre. Extrait de carrières, le sable brut est traité par lavage, classé en fonction de sa granulométrie, puis séché. La pureté des sables ainsi traité avoisine les 99,5 %. Le choix du sable dépend de sa granulométrie c’est-à-dire de la taille des grains qui le constitue. Elle est définie par le calcul de l'indice de finesse du sable (indice AFS).

L'indice de finesse a une échelle définie tel que le plus petit indice représente une granulométrie grossière, exemple le 35 AFS, le plus fort indice représente une granulométrie fine, par exemple 120 AFS. Un indice élevé favorise l'état de surface de la pièce brute au détriment de la perméabilité du moule et vice versa. De plus un indice élevé amène à une vitrification plus précoce du sable. Dans les fonderies d'alliages ferreux cet indice est de l'ordre 55 à 65 AFS (cas des fontes), plus élevé dans le cas des alliages légers (où le problème de vitrification ne se pose pas).

La température de vitrification de la silice pure est de 1 700 °C.

L'argile

L’argile, généralement de la bentonite, sert de liant entre les grains de silice par enrobage de ces grains. Cette argile est activée par de l’eau (masse d’eau incorporée égale au tiers de la masse d’argile).

- Les additifs carbonés

Il est principalement constitué de noir minéral. Ce produit est un charbon pulvérisé dont la taille des particules est inférieure à 80 μm. Son rôle dans le sable de moulage est d'éviter l'abreuvage, la pénétration de l'alliage entre les grains de sable.

L'eau

Son rôle est d'activer l'argile afin de lui conférer sa plasticité.

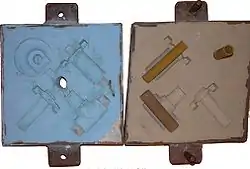

Sable à prise chimique

Il est composé de silice (pour l'aluminium et les fontes) ou de chromite (pour les aciers), de résines (environ 1 % à 2 % de la masse du sable) et d'un catalyseur (5 à 60 % de la masse de résine). La polymérisation des résines, déclenchée par le catalyseur permet d’assurer la cohésion entre les grains de sable. L’ajout des résines et du catalyseur se fait juste avant le moulage, généralement à l'aide d'un malaxeur à vis rapide, muni de pompes doseuses qui délivre la quantité de sable préparé nécessaire à la réalisation d'un moule. La « durée de vie » de ce sable préparé (temps pendant lequel il peut être travaillé avant durcissement) est ajustable en fonction de la taille des moules à réaliser. Généralement de l'ordre de 5 minutes, elle peut être allongée jusqu'à 15 minutes pour le moulage de grosses pièces. L'ajustage de ce temps se fait en jouant sur le dosage du catalyseur. Le sable est stocké «à sec», généralement dans un silo situé au-dessus ou à proximité du malaxeur.

Il existe plusieurs types de résines, comme la « furanique » ou le « PEP-SET » (polyuréthane), par exemple.

Comparaison des trois types de sables

- Le sable silico-argileux a des propriétés mécaniques faibles vis-à-vis du sable à prise chimique.

- Le sable silico-argileux est employé dans le moulage de pièce de faible dimension (de 10 à 800 mm), de la fabrication unitaire à la très grande série, tandis que le moulage par sable à prise chimique permet aussi de réaliser de grosses pièces (de quelques grammes à 80 tonnes), mais généralement en faibles séries (1 à 2000 pièces).

- Le sable naturel est réservé aux fonderies d'art car il donne une peau de pièce remarquable, cependant il est peu perméable et nuit à l’évacuation des gaz lors de la coulée, ce qui n'est pas gênant avec ce type de production car les pièces sont entièrement retravaillées, mais n'est pas admissible pour certaines pièces techniques (porosité de gazage). Ainsi, ce type de sable nécessite le perçage d'évents ("Cheminée d'évacuation des gaz") dans le moule afin d'évacuer les gaz emprisonnés dans l'empreinte lors de la coulée. Le moule en sable naturel nécessite un étuvage pour permettre de les sécher car il contient beaucoup d'eau.

Recyclage

Ces sables sont recyclables[2], le premier par dépoussiérage, ajout d’argile, ajout de sable neuf (rarement) et ajout d’eau. Le second par calcination, broyage dépoussiérage.

Après ces opérations ils sont réintroduits dans des silos de stockage ou des trémies pour être de nouveau utilisé. Cependant, il est souvent nécessaire, dans le cas du sable à prise chimique, d'utiliser du sable neuf au contact de la pièce, le sable recyclé servant à remplir les zones du moules sans contact avec le métal ; ou bien d'incorporer une certaine proportion de sable neuf au mélange. C'est pourquoi on utilise généralement :

- soit deux silos distincts ;

- soit des silos munis d'une séparation.

Notes et références

- « Les nouveaux liants inorganiques à base silicate », sur MetalBlog,

- « Economie circulaire : la valorisation des déchets de sable », sur MetalBlog,