Moulage en sable

Le moulage en sable utilise un matériau réfractaire et qui se présente sous la forme de petits grains ; on peut donc lui donner la forme que l'on veut, et figer cette forme avec un additif. Cela en fait un matériau de choix pour la conception de moules ; cependant, c'est un moule à usage unique, mais que l'on peut fabriquer facilement de manière répétée.

Le modèle

Différents types de modèles

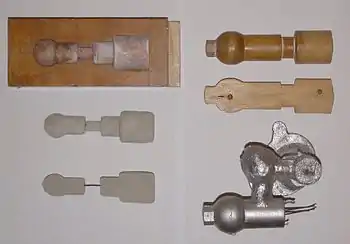

- Un modèle nature est un modèle en bois ou en résine dont la forme est celle de la pièce. Il peut être coupé en deux ou livré sur plan de joint, si ce "plan" de joint n'est pas plan au sens géométrique du terme ; dans ce cas, le modeleur livre avec son modèle un support matérialisant le plan de joint, dans lequel le modèle ira se loger.

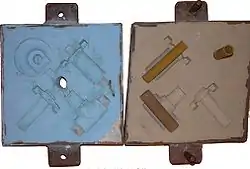

- Un modèle en bois, résine, ou alliages métalliques monté sur plaques-modèle est coupé en deux et chaque partie est fixée sur une plaque comportant des dispositifs de positionnement. Ce type de modèle s'utilise avec des châssis, comportant les mêmes dispositifs de positionnement, destinés à contenir le sable et à le maintenir lors des manipulations du moule et de la coulée (sable noir). Les entraxes des châssis et des plaques-modèle ne sont pas normalisés, chaque fonderie ayant ses propres standards.

- Un modèle en caissons (on parle parfois de moulage en mottes) est similaire au modèle sur plaques-modèle, mais la plaque est entourée de quatre panneaux de bois solidaires, montés avec la dépouille convenable. Le sable a prise chimique est mis en forme dans ces caissons et démoulé après prise (quelques minutes). On n'utilise donc pas de châssis. Les dispositifs de positionnement peuvent être des trous de broches ou des centreurs réalisés en sable.

- On utilise parfois aussi un modèle en polystyrène expansé dit "modèle poly". Le modèle est obtenu par usinage et/ou assemblage de plaques de polystyrène. Il est très économique et permet de réaliser de grosses pièces, mais se dégrade très rapidement. Il est utilisé pour la réalisation de pièces unitaires ou de très petite série. Le modèle poly s'utilise comme un modèle nature.

Ce procédé réservé au prototypage ne doit pas être confondu avec le procédé Lost Foam appliqué à la fabrication en série.

- Le modèle stéréo, réalisé en stéréolithographie est un autre type de modèle nature, dont l'utilisation se développe actuellement, uniquement pour le prototypage. Le modèle "nature" est réalisé par polymérisation de résine à l'aide d'un laser, d'après une définition numérique. Il s'agit d'un modèle léger et économique, adapté uniquement à la réalisation de quelques pièces.

- Dans le cas de la restauration de pièces de fonderie, par exemple, on peut utiliser la pièce à restaurer comme modèle, cette méthode dite de contre moulage, permet d'obtenir une pièce "neuve", mais de dimensions légèrement inférieures à celles de l'original (environ 12 pour mille dans le cas de l'aluminium) à cause du retrait. D'autre part, la pièce destinée à servir de modèle doit être "habillée", c’est-à-dire que l'on va remettre de l'épaisseur (résine, carton collé, etc.) sur les zones destinées à être usinées.

Moulage sable à durcissement thermique

- Durcissement dans l’empreinte

- Le sable est mélangé à une ou plusieurs résines plus un catalyseur, le mélange obtenu est injecté dans un moule chauffé entre 200 et 300 °. La pièce n’est ressortie qu’après durcissement total. Le cas le plus connu dans l’industrie automobile est le procédé Croning, principalement utilisé pour la fabrication de noyaux creux.

- Durcissement hors empreinte

- C’est le procédé boîte chaude ou boîte tiède, où le mélange durcit superficiellement dans l’empreinte puis continue de durcir hors du moule. Utilisé pour la fabrication de moule plein (noyau ou carapace).

Moulage sable à durcissement chimique

Le durcissement se fait par réaction chimique, soit entre les composants (résines), soit par l’action d’un gaz.

- Durcissement par un gaz

- C’est le cas du procédé Ashland, où le sable siliceux est mélangé à deux résines différentes, et un gaz (souvent du dioxyde de carbone) est injecté pour catalyser leur durcissement.

Moulage sable à durcissement physique

Le durcissement se fait par action directe et physique sur le sable.

- Durcissement sous vide

- Comme le procédé V-process, le vide est réalisé à l’intérieur d’un châssis rempli de sable fin, posé sur une plaque modèle recouverte d’un film plastique. Le vide maintien le sable et le film plastique sur l’empreinte.

- Durcissement par congélation

- Le mélange de sable siliceux, de bentonite et d’eau, une fois démoulée, l’empreinte est soumise à congélation par de l’azote ou du CO2 liquide. La précision étant peu élevée, ce moulage est utilisé pour des pièces simples, sans trop de reliefs et de masse faible.

Moulage à modèle perdu

Les techniques les plus diffuses sont, pour la plus ancienne, celle du moulage à cire perdue et pour la plus moderne, le moulage à modèle en polystyrène connu sous le nom de procédé Lost Foam ou PMP (Procédé de moulage par Modèle Perdu) apparu pour la fabrication des pièces de série dans les années 1980. Le modèle est plongé dans un bac, où, un sable très sec et fluide est mis en mouvement par des jets d’air. La fluidité du sable permet à celui-ci d’occuper tous les interstices et cavités du modèle de polystyrène, comme s’il s’agissait d’un liquide. Les vibrations soumises au bac accentuent le remplissage homogène et le tassement du sable sur toute la surface de la pièce. Pendant la coulée, le métal prend peu à peu la place du modèle.