Réfrigérateur à compression de vapeur

Le réfrigérateur à compression de vapeur est fondé sur la condensation de vapeur d'un fluide réfrigérant à la suite d'une compression, et son évaporation à la suite d'une détente. C'est le procédé le plus répandu pour la production du froid. Ce principe est identique à celui employé pour les pompes à chaleur.

Ce procédé est à distinguer du turboréfrigérateur, dans lequel un gaz est comprimé, refroidi à température ambiante, puis détendu dans une turbine. Cet autre procédé ne fait pas intervenir de changement de phase. On peut noter sa ressemblance avec le cycle de Brayton de la turbine à gaz.

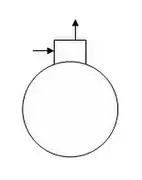

Principe

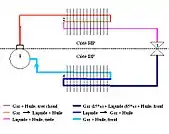

1) compresseur

2) condenseur

3) détendeur

4) évaporateur

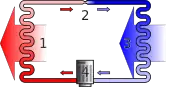

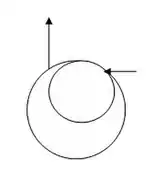

1) condenseur,

2) soupape de détente,

3) évaporateur,

4) compresseur

Tout système frigorifique à compression comprend au moins 4 éléments :

- compresseur (1) ;

- condenseur (2) ;

- détendeur thermostatique (3) ;

- évaporateur (4) ;

- réfrigérant ou fluide frigorigène ;

- et enfin, éventuellement, l'huile du compresseur.

Ces cinq éléments sont le strict minimum pour assurer le fonctionnement du système frigorifique. Les principaux réfrigérants actuels contenant du fluor, les circuits frigorifiques doivent donc généralement être parfaitement anhydre. En effet le fluor risque de se dissoudre dans l'eau et ainsi de former de l'acide. L’eau est donc l'ennemi principal de la majorité des circuits frigorifiques.

Comme dessiné sur ce schéma, le compresseur met en circulation le réfrigérant. Il sort de l’orifice HP (haute pression) du compresseur à l’état gazeux, plus chaud qu'il n'y est entré. Il traverse alors le côté HP en commençant par le condenseur.

Lors de son passage dans le condenseur, le réfrigérant perd beaucoup de calories et se condense. On observe donc un changement d’état. La tuyauterie située entre le condenseur et le détendeur s’appelle à juste titre : ligne liquide.

Le détendeur est donc alimenté en réfrigérant à l’état liquide. Celui-ci crée une restriction induisant une chute de pression du réfrigérant qui alimente le côté BP (basse pression). À la sortie du détendeur, on observe une chute de pression importante ainsi qu’une chute de température du réfrigérant. Le réfrigérant est alors généralement en mélange diphasique, c'est-à-dire typiquement 15 % en gaz et 85 % en liquide. (Ces valeurs de pourcentage sont données à titre d’exemple et à prendre avec précaution. L’important est de retenir qu’ici nous sommes de manière quasi systématique en mélange diphasique).

Le fluide en mélange diphasique traverse l’évaporateur. Dans ce dernier, on observe à nouveau un changement d’état. En effet la partie liquide du fluide entre en ébullition en absorbant les calories qui sont au voisinage de l’évaporateur.

Le fluide à l’état gazeux est alors aspiré par l’orifice BP du compresseur et le cycle se renouvelle.

Du refoulement du compresseur au détendeur, la pression HP est identique (aux pertes de charges près).

Du refoulement du compresseur au détendeur, la pression HP est identique (aux pertes de charges près). Du détendeur à l'aspiration du compresseur, la pression BP est identique (aux pertes de charges près).

Du détendeur à l'aspiration du compresseur, la pression BP est identique (aux pertes de charges près).

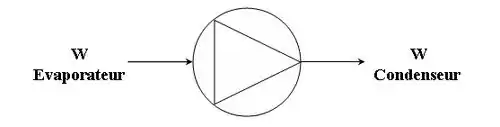

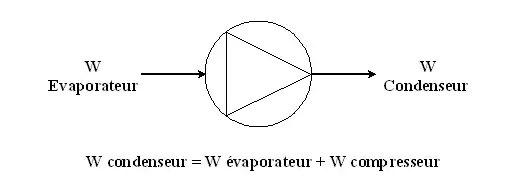

Modélisation d'un système frigorifique

Tout système frigorifique sert à véhiculer des calories d’une zone à une autre. En effet, les calories absorbées par l’évaporateur sont ensuite évacuées par le condenseur. On a donc un transfert de calories (ou d’énergie) qui s’effectue de l’évaporateur vers le condenseur. On peut ainsi modéliser un système frigorifique ainsi :

Tout système frigorifique peut donc se définir comme une pompe à chaleur

Cette modélisation n’est qu’une modélisation partielle du fonctionnement frigorifique. En effet, dans un système frigorifique il y a deux sources de calories :

- les calories absorbées à l’évaporateur ;

- les calories générées par le compresseur.

En effet, la compression de tout fluide quel qu'il soit nécessite de l'énergie (des calories), et ce quel que soit le rendement du compresseur. Cette énergie doit donc être évacuée au condenseur pour que le système soit à l'équilibre. Plus le rendement du compresseur est mauvais, et plus la quantité d'énergie à évacuer au condenseur sera élevée.

Par conséquent, un système frigorifique est toujours plus puissant côté condenseur que côté évaporateur.

Exemple : plaque signalétique d’une climatisation réversible.

- Pfroid = 3000 W

- Pchaud = 3200 W

Chaleur sensible et chaleur latente

- La chaleur sensible (ou capacité thermique massique) est la quantité de chaleur à absorber ou à fournir pour provoquer une chute ou une élévation de température.

- La chaleur latente (ou enthalpie de changement d'état) est la quantité de chaleur à absorber ou à fournir pour provoquer un changement d’état.

Exemple : temps nécessaire à une résistance donnée pour faire fondre de la glace :

- 4 kg de glace à −10 °C ;

- 1 kW de résistances ;

- chaleur massique de la glace : 2,09 kJ·kg-1·K-1 ;

- chaleur latente de la glace : 335 kJ·kg-1.

Dans un premier temps, la résistance va chauffer la glace de manière à porter la température de la glace à 0 °C (chaleur massique).

Et donc

Dans un deuxième temps, la résistance va chauffer cette glace à 0 °C pour lui faire subir un changement d’état (chaleur latente).

La chaleur latente est noté

Donc, il faut 1340 kJ + 83,6 kJ soit 1423,6 s soit environ 24 min pour faire fondre cette glace.

Cette expérience met en évidence le fait que la quantité d'énergie (ici de la chaleur) la plus importante à fournir est consommée durant la phase latente. De ce fait, sur les circuits primaires (c'est-à-dire du côté du fluide frigorigène), il est très intéressant de travailler sur les changements d’état plutôt que sur les différences de température. C’est sur ce principe que fonctionnent les systèmes frigorifiques.

Lors d’un cycle de fonctionnement d’un système frigorifique, on observe une expérience similaire au niveau des deux échangeurs que sont le condenseur et l’évaporateur :

- un changement d’état du réfrigérant au niveau du condenseur gaz → liquide (restitution importante de calories) + une diminution relative de la température du réfrigérant (restitution moindre de calories).

- un changement d’état du réfrigérant au niveau de l’évaporateur : liquide → gaz (absorption importante de calories) + une élévation relative de la température du réfrigérant (absorption moindre de calories).

Ces changements d’état sont donc impératifs au bon fonctionnement du système frigorifique.

Le compresseur frigorifique

Le compresseur a pour rôle de créer une Haute Pression d'un côté (et donc une pression et température de vapeur saturante haute), et une Basse Pression de l'autre (et donc une pression et température de vapeur saturante basse). Par conséquent, il permet également d'assurer la circulation du fluide dans le circuit frigorifique.

Le compresseur aspire et refoule du réfrigérant en phase vapeur.

Le compresseur aspire et refoule du réfrigérant en phase vapeur.

Il existe trois grandes familles de compresseurs frigorifiques :

- les compresseurs hermétiques ;

- les compresseurs semi hermétiques ;

- les compresseurs ouverts.

Les compresseurs hermétiques

Les compresseurs hermétiques sont des compresseurs dont la partie moteur et la partie compression sont confinées dans une cloche hermétique non démontable d'où leurs noms. Si l'une des deux parties vient à céder le compresseur est considéré comme hors service. La partie électrique est refroidie par les vapeurs de BP lors du fonctionnement du compresseur.

De l'extérieur, ils disposent généralement d'un bornier de raccordement électrique ainsi que de 3 orifices :

- un orifice de charge / vidange pour le fluide frigorifique (côté BP) ;

- un orifice d'aspiration (BP) ;

- un orifice de refoulement (HP).

Les compresseurs semi hermétiques

Les compresseurs semi hermétiques sont appelés comme tels du fait que la partie moteur et la partie compresseur sont directement assemblées l'une contre l'autre. L'accouplement entre le moteur et le compresseur n'est donc pas accessible (à moins de dissocier les deux parties par démontage). Ces compresseurs sont donc réparables. Comme pour les compresseurs hermétiques, la partie moteur des semi hermétiques est généralement refroidie par les vapeurs de BP.

Les compresseurs ouverts

Les compresseurs ouverts sont ainsi nommés du fait que le compresseur et le moteur sont séparés. Le compresseur peut donc fonctionner par deux types d'entraînement distincts, par courroie ou par accouplement direct.

Les différents types de compresseurs

On retrouve aussi différents types de compresseurs frigorifiques:

À piston

Ils équipent principalement les réfrigérateurs ménagers mais on peut aussi les rencontrer pour le froid commercial (faible et moyenne puissance) et pour les groupes de production d'eau glacée utilisée pour les centrales de traitement d'air. On peut les rencontrer pour des installations de froid industriel anciennes.

À piston rotatif

Ils équipent des climatiseurs, réversibles ou non, de petite puissance en général, ils peuvent être équipés de 2 pistons rotatifs.

À spirale

Aussi appelés compresseur scroll ; ceux-ci équipent souvent les climatisations du fait de leur discrétion sonore. De par leur performance supérieure aux compresseurs à piston, ils sont principalement utilisés dans les réfrigérateurs ménagers modernes. On les reconnaît à leur forme allongée. Leur champ d'application est plutôt pour la climatisation (split-system, multi-split, ...). Ils peuvent aussi constituer une "centrale" pour assurer le fonctionnement de centrale de traitement d'air via un fluide caloporteur (plus généralement de l'eau pure ou glycolée). L’intérêt du compresseur à spirale réside dans un rendement volumétrique fort comparé au compresseur à piston.

À vis

Le compresseur à vis ou hélicocompresseur appartient à la classe des machines volumétriques de type rotatif. Inventé en 1878 par l'ingénieur Grigar, il a connu diverses améliorations grâce au développement de techniques permettant une augmentation du rendement. Depuis 1976, on assiste à un développement important mondial des compresseurs à vis dans tous les domaines du froid. Depuis quelques années est apparue une nouvelle génération de compresseurs à vis de petite et moyenne puissance recouvrant le domaine des compresseurs à pistons de moyenne puissance.

Centrifuge

Le compresseur centrifuge ou turbocompresseur (dans le sens turbomachine, à ne pas confondre avec le turbocompresseur homonyme) est une turbomachine de type radial. Il comprend un rotor animé d'une vitesse de rotation uniforme. Il est traversé par le fluide qui s'écoule de façon permanente. Vitesse de rotation uniforme et écoulement permanent sont les caractéristiques essentielles des turbomachines. Le compresseur centrifuge utilise l'augmentation de l'énergie cinétique du fluide, obtenue en utilisant la force centrifuge provoquée par la grande vitesse périphérique avec laquelle le fluide quitte les aubes du rotor. À la sortie de la roue, le fluide pénètre dans un diffuseur où la vitesse du fluide est convertie en pression.

- Description

- Un compresseur centrifuge se compose d'un ensemble mobile constitué par un arbre et une ou plusieurs roues à aubages, et éventuellement d'un jeu d'aubages de pré-rotation placé à l'aspiration du compresseur.

La vitesse de rotation peut varier de 3000 à plus de 25 000 tr/min, avec des vitesses périphériques de 150 à 200 m/s.

L'entrainement du compresseur est soit direct, soit obtenu par l'intermédiaire d'un multiplicateur de vitesse, généralement incorporé au compresseur.

Les aubages de prérotation permettent de modifier l'angle d'entrée du fluide dans la roue pour obtenir une puissance frigorifique différente. Les aubages sont actionnés par un servomoteur asservi à un appareil de régulation.

Suivant le fluide frigorigène utilisé et l'application envisagée, le compresseur centrifuge peut être monoroue ou multiroues. Dans le cas du multiroues, le diffuseur d'une roue est prolongé par un canal de retour qui amène le fluide comprimé à l'entrée de la roue suivante.

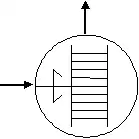

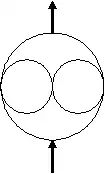

Différentes symbolisation du compresseur

- Différents types de compresseurs

Compresseur à piston

Compresseur à piston Compresseur rotatif

Compresseur rotatif Compresseur centrifuge

Compresseur centrifuge Compresseur à vis

Compresseur à vis

Le condenseur

Il existe plusieurs types de condenseur : Tout d'abord rappelons l'utilité d'un condenseur dans un système frigorifique.

Le condenseur a pour but de liquéfier le gaz réfrigérant sortant du compresseur qui est en phase vapeur, sous haute pression et à haute température (environ 65 °C). Lorsqu'il traverse le condenseur, le réfrigérant évacue des calories, reste à la même pression et se condense (à environ 40 °C). Lorsque le réfrigérant quitte le condenseur, il est en phase liquide (à environ 35 °C).

Ces valeurs de températures peuvent varier et sont données à titre d'exemple.

Condenseur à air

Le réfrigérant circulant dans le serpentin du condenseur est refroidi par l'air. Le condenseur peut être de deux types :

- statique : l'air circule, naturellement, par convection naturelle autour du condenseur. (Sur les réfrigérateurs ménagers, il s'agit du serpentin, souvent noir, qui se situe à l'arrière de l'appareil).

- forcé : l'air circule à travers le condenseur, de manière forcé, par l'action d'un ventilateur.(Dans ce cas on parle de ventilocondenseur).

Condenseur à eau

Le réfrigérant est refroidi par l'eau par l'intermédiaire d'un échangeur. Les parties eau et réfrigérant sont strictement hermétique (le circuit réfrigérant devant être parfaitement déshydraté). On trouve généralement ces condenseurs sur les groupes frigorifiques à eau glacée et sur les pompes à chaleur air/eau ou eau/eau).

Il existe plusieurs types de condenseur à eau :

- les condenseurs de type Coaxial : l'échangeur coaxial est un concept dépassé, car ce type d'échangeur présente un mauvais rendement ce qui nécessite de gros échangeurs. Cependant il n'est pas rare de voir encore des pompes à chaleur (par exemple) fonctionnant avec ce type d'échangeur. Il s'agit principalement de groupes frigorifiques fonctionnant au R22. Ce type d'échangeur est réservé aux petites et moyennes puissances.

- les condenseurs de type tubulaire / ou multitubulaire :

Echangeur tubulaire

Echangeur tubulaire

(En bleu), l'eau circule au milieu du réfrigérant.

(En jaune), le réfrigérant circule autour des tubes bleus et échange ses calories avec l'eau

Les échangeurs tubulaires sont des échangeurs que l'on retrouve principalement dans l'industrie. Ils sont réservés aux grosses puissances.. - les condenseurs de type échangeur à plaques brasées

Ce dernier type concerne les machines récentes qui fonctionnent avec les nouveaux fluides (R407C et R410A). On peut le considérer comme le remplaçant des échangeurs de type coaxial. Il convient pour les petites et moyennes puissances.

Réfrigérant = fluide frigorigène

HFC

- R134a : 1,1,1,2-tétrafluoroéthane ;

- R404A : mélange zéotropique ;

- R407C : mélange zéotropique ;

- R410A : mélange zéotropique.

Autres fluides frigorifiques

- R717 : ammoniac ;

- R718 : eau ;

- R744 : dioxyde de carbone.

Nouveaux fluides frigorigènes

- R723 : mélange azéotropique

Les organes annexes d’un circuit frigorifique

Le voyant liquide

Celui-ci se situe sur la ligne liquide et informe par contrôle visuel de la phase (vapeur, liquide ou mélange) du réfrigérant dans la ligne liquide. Il peut aussi être équipé d’une pastille réactive à l’humidité qui nous indiquera s’il y a ou non présence d’humidité dans le circuit. Cette pastille est généralement verte et vire au jaune s’il y a présence d’humidité.

- Types de voyants liquide

Voyant liquide

Voyant liquide Voyant liquide avec indicateur d'humidité

Voyant liquide avec indicateur d'humidité

La vanne 4 voies

Très utilisée dans les pompes à chaleur, c'est elle qui permet la réversibilité d'une machine frigorifique (production de chaud en hiver et de froid en été)[1].

Elle est de plus utilisée pour les dégivrages automatiques des pompes a chaleur air/eau : en effet, en hiver, la glace qui s'est accumulée sur la batterie à air durant la production de chaud baisse significativement le rendement de la pompe a chaleur. C'est pourquoi toutes les heures environ, la vanne 4 voies va basculer : ainsi des gaz chauds iront directement dans la batterie à air, réchauffant celle-ci pour permettre de faire fondre le givre. Une fois le givre fondu, la vanne 4 voies rebascule en mode chauffage. Ce dégivrage modifie sensiblement le rendement de la machine frigorifique, car durant toute la phase de dégivrage, la machine va produire du froid et non du chaud ! Le temps de dégivrage doit donc être affiné au plus juste pour assurer un bon dégivrage dans le délai le plus court.

À noter qu'en dessous de 7 °C, une PAC air-eau est susceptible de givrer et donc d'avoir des dégivrages. La fréquence de ces dégivrages va dépendre principalement du niveau d'humidité de l'air: Plus l'air sera humide, plus le givre va se former rapidement sur la batterie. Les essais normalisées sont souvent réalisés sur des humidités relatives importantes aux points suivants :

- 7 °C/6 °C bulbe humide : normalement pas de givre sur la batterie à air si elle est bien dimensionnée et si la machine est correctement chargée en fluide frigorigène

- 2 °C/1 °C bulbe humide : givre important car la masse de vapeur d'eau dans l'air à ce point est importante

- −7 °C/−8 °C bulbe humide : givre moindre qu'au point à 2/1 °C mais d'apparition rapide du fait d'une température sèche basse

Le déshydrateur

Placé sur la ligne liquide (entre le condenseur et le détendeur), il permet de piéger les molécules d'eau résiduelles dans le circuit.

La bouteille de liquide

Souvent présente à la sortie des condenseurs sur les pompes à chaleur, elle permet de stocker du fluide lorsque la machine fonctionne en pompe à chaleur. Elle permet de compenser les écarts de volumes entre notamment une batterie à air et un échangeur à plaques en fonction du mode de fonctionnement (pac ou clim). Elle peut aussi servir à stocker du liquide notamment sur des machines pouvant fonctionner avec de fortes variations de température d'évaporation.

La reconversion d'ancienne installation frigorifique (appelée rétrofit) avec de nouveaux fluides frigorigènes s'effectue sur des installations fonctionnant avec d'anciens fluides tels que le R12, le R22, ...

Cette opération comprend plusieurs points importants :

- vidange de l'huile existante et mise d'huile miscible avec le nouveau fluide ;

- remplacement du détendeur thermostatique ;

- remplacement du filtre-déshydrateur.

Il n'est pas nécessaire de remplacer d'autres éléments de l'installation pour qu'elle puisse fonctionner correctement.

Ce genre d'opération s'effectue sur des installations en assez bon état de fonctionnement avec des puissances frigorifiques de tailles moyennes.

Différentes notions sur les différences de température en certains points du circuit

C : température de condensation

C – D : sous refroidissement

E : température d’évaporation

E – F : surchauffe à l’évaporateur

F – G : surchauffe à l’aspiration

A – G : échauffement dû à la compression

Le froid industriel dans le monde routier

Dans le monde routier, le groupe frigorifique dispose d'une ou plusieurs sources d'énergie :

- l'énergie thermique (la plus répandue) : un moteur thermique entraîne le compresseur ;

- l'énergie électrique : un moteur électrique entraîne le compresseur.

Les réfrigérants employés dans la réfrigération routière sont de même type que ceux employés dans l'automobile, le froid commercial et l'électroménager. Principalement :

Notes et références

- Pompe à chaleur, tout savoir sur son fonctionnement, sur abcclim.net, consulté le 29 avril 2018