Fonte brute de nickel

La fonte brute de nickel, fréquemment appelée par son équivalent anglais nickel pig iron et couramment abrégée en NPI, est un ferronickel à faible teneur en nickel[note 1], typiquement moins de 15 % de nickel.

La fonte brute de nickel est un ferroalliage inventé au début du XXe siècle, mais progressivement tombé en désuétude au profit du ferronickel. Cependant, en 2005, la Chine le remet au goût du jour, en réutilisant de petits hauts fourneaux sidérurgiques déclassés pour la production d'acier, afin de répondre aux besoins de sa croissance[1].

Obtention

La fonte brute de nickel est essentiellement produite en Chine à partir de latérites à faible teneur en nickel (typiquement moins de 2 %), venant d'Indonésie et des Philippines. Deux filières de production coexistent : la production par haut fourneau, et celle au four à arc électrique[2]. En général, les hauts fourneaux produisent une fonte contenant de 4 à 13 % de nickel, alors que la fonte issue des fours électriques titre de 8 à 15 % de nickel[1].

Haut fourneau

La production au haut fourneau a été massivement relancée en Chine après 2005. Les usines se situent essentiellement dans les provinces est de Shandong, Jiangsu et Fujian. Elles valorisent un minerai latéritique pauvre en nickel (Ni < 1,7 %) préférentiellement importé des Philippines jusqu'en [2]. Le produit est commercialisé en gueuses de fonte contenant de 4 à 13 % de nickel[1].

Le minerai est traité premièrement par une agglomération, qui transforme le minerai quasi-boueux en aggloméré et lui retire certaines impuretés. La fusion se fait généralement de petits hauts fourneaux amortis mais obsolètes, polluants et non compétitifs pour la production d'acier. Ces installations retrouvent un nouveau souffle avec la production de ce ferroalliage, bas de gamme mais économiquement pertinent[1]. L'adoption du procédé est rapide puisqu'en 2010, un tiers de la production de fonte brute de nickel est issu de ces petits hauts fourneaux (le reste étant issu de fours électriques)[2].

Cependant, cette filière traditionnelle consiste généralement une vieille installation sidérurgique amortie mais déclassée à cause de sa petite taille : son choix correspond plus à une stratégie d'opportunité qu'à celle d'un investissement pérenne[3].

Procédé Krupp-Renn

Le procédé Krupp-Renn est un procédé de réduction directe dont le réacteur est un long four tubulaire identique à celui utilisé dans les cimenteries. Dans les dernières unités construites, celui-ci mesure environ 4,5 m de diamètre et 110 m de long[4]. Le procédé, développé initialement dans les années 1930 pour produire du fer à partir de minerai pauvre et siliceux, s'est avéré, après la Seconde Guerre mondiale, être pertinent dans l'extraction du nickel, alors qu'il était progressivement abandonné dans la sidérurgie[5].

Au début du XXIe siècle, la fonderie de Nihon Yakin Kogyo à Ōeyama, au Japon, reste la seule usine du monde à utiliser le procédé Krupp-Renn pour la production de ferronickel à 23 % de nickel, avec une production mensuelle de 1 000 tonnes de luppen[6]. Le procédé originel Krupp-Renn y a été considérablement modernisé; il est revendiqué comme le « procédé Oheyama »[7].

Le procédé Oheyama se distingue de procédé Krupp-Renn par l'emploi de calcaire et le briquetage du minerai avant son enfournement. Il conserve ses avantages qui sont la concentration de toutes les réactions pyrométallurgiques dans un unique réacteur et l'utilisation de charbon standard (c'est-à-dire non cokéfiable) qui couvre 90 % des besoins énergétiques du procédé. La consommation de charbon n'est que de 140 kg par tonne de latérite sèche[note 2] et la qualité du ferronickel obtenu est compatible avec une utilisation directe par la sidérurgie. Le procédé est moderne mais délicat à maîtriser : toutes les réactions se déroulent dans un même réacteur et le risque de colmatage du four par des anneaux de matières frittées a découragé les producteurs chinois de fonte brute de nickel[3].

Four électrique

Mise au point en 1950 en Nouvelle-Calédonie dans l'usine de Doniambo, la combinaison du four à tambour rotatif de réduction directe avec le four à arc électrique (de type four à arc immergé[2]) permet, au prix d'une installation plus coûteuse, de spécialiser chaque outil dans une étape afin de gagner en efficacité[3].

La production au four électrique privilégie un minerai moins pauvre que celui employé dans la filière haut fourneau : les teneurs en nickel sont supérieures à 1,5 %. Les producteurs chinois importent ce minerai d'Indonésie[2].

Tendances récentes

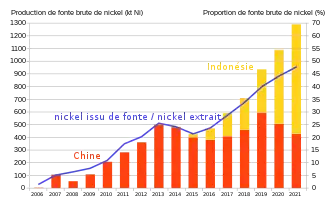

Les producteurs chinois dépendent fortement de leurs importations en minerai. Leur approvisionnement a été perturbé en 2014 à la suite de la mise en place par le gouvernement indonésien d’un embargo sur les exportations de minerais non valorisés. La production de fonte brute de nickel a alors chuté de presque 30 % de 2013 à 2016, malgré une augmentation très importante des importations en provenance des Philippines, accentuant encore la dépendance de la Chine aux importations de nickel sous différentes formes. Par contre, la stratégie indonésienne s'avère payante car la production chinoise de fonte brute de nickel s'y délocalise avec des investissements d’aciéristes chinois. Ainsi, la production de fonte brute de nickel y a débuté en 2015, son affinage se développant dans la foulée avec la première production de nickel raffiné indonésien par Tsingshan à Célèbes en 2017[9].

Pour la construction de nouvelles capacités, l'association bien éprouvée du four rotatif de réduction directe avec le four électrique (procédé RKEF, Rotary Kiln–Electric Furnace) est généralement privilégiée. Ainsi, en 2011 la National Development and Reform Commission chinoise recommande l'adoption du RKEF pour le traitement des latérites nickélifères[3].

| Haut fourneau | RKEF (four rotatif et four électrique) |

Krupp-Renn (ou procédé Oheyama) | |

|---|---|---|---|

| Minerai | Limonite (Fe > 35 % ; Ni ~1 %) | Saprolite (Ni > 2 % ; SiO2/MgO < 2 ou > 2,5) | Saprolite (Ni > 2 % ; SiO2/MgO < 2 ou > 2,5) |

| Produit | Ferronickel (2–5 % Ni ; ~80 % Ni extrait) | Ferronickel (15–25 % Ni ; > 90 % Ni extrait) | Ferronickel (~23 % Ni ; ~90 % Ni extrait) |

| Principe | Agglomération sur chaîne. Fusion à ~1 500 °C au haut fourneau. | Préréduction entre 850 et 1 000 °C au four rotatif. Fusion entre 1 500 et 1 600 °C au four électrique. | Réduction entre 900 et 1 250 °C puis fusion entre 1 250 et 1 400 °C dans le même four rotatif. |

| Avantages | Pas d'investissement dans le cas de la reconversion d'une usine sidérurgique. Forte capacité de production. | Procédés robustes et connus. Extraction de 90 % du nickel Résidus faciles à retraiter | Énergétiquement efficace. Utilisations de charbons standards. Centrale électrique et usine d'affinage non nécessaires. Laitiers utilisables comme matériau de construction. |

| Inconvénients | Peu flexible vis-à-vis des minerais. Qualité fluctuante. Produit pauvre en nickel avec présence de soufre et de phosphore. Coût d'exploitation élevés. Problèmes environnementaux. | Investissement élevé. Forte consommation électrique. Pas de récupération du cobalt. Nécessite des minerais riches en nickel. Émissions polluantes à gérer. | Difficulté à stabiliser le procédé dans le four rotatif. Nécessite des minerais riches en nickel. Peu de capacité de production. Émissions polluantes à gérer. |

Utilisation

En 2010, ce substitut bon marché au ferronickel produit en Chine représente 10 % du marché de l'extraction du nickel. Comme la plupart du ferronickel, il est destiné à servir d'élément d'alliage dans la production d'aciers inoxydables[10].

Notes et références

Notes

- La fonte brute de nickel est donc au ferronickel ce que le spiegeleisen est au ferromanganèse.

- Cette consommation de 140 kg/t de charbon peut être comparée aux 240 kg de coke et 200 kg de charbon qu'un bon haut fourneau moderne consomme pour produire une tonne de fonte[8].

Références

- (en) Conee Orsal, « Nickel Pig Iron: A Cheaper Nickel Alternative », Born2Invest,

- (en) Robert Cartman, « Nickel pig iron - A long term solution? », Hatch,

- (en) Mingjun Rao, Guanghui Li, Tao Jiang, Jun Luo, Yuanbo Zhang et Xiaohui Fan, « Carbothermic Reduction of Nickeliferous Laterite Oresfor Nickel Pig Iron Production in China: A Review », The Minerals, Metals & Materials Society, vol. 65, no 11, , p. 1573-1583 (DOI 10.1007/s11837-013-0760-7, lire en ligne)

- [PDF] (en) W. H. Voskuil et H. E. Risser, Economics Aspects of Direct Reduction of Iron Ore in Illinois, Urbana (Illinois), Division of the Illinois Geological Survey, (lire en ligne)

- (en) J. Mach et B. Verner, « Czechoslovak Experience with the Krupp-Renn Process », UNIDO,

- (en) Shigenobu Yamasaki, Masato Noda et Noboru Tachino, « Production of Ferro-Nickel and Environmental Measures at YAKIN Oheyama Co., Ltd. », Journal of The Mining and Materials Processing Institute of Japan (MMIJ), (DOI 10.2473/journalofmmij.123.689, lire en ligne)

- (en) Matsumori Watanabe, Sadao Ono, Haruo Arai et Tetsuya Toyomi, « Direct reduction of garnierite ore for production of ferro-nickel with a rotary kiln at Nippon Yakin Kogyo Co., Ltd., Oheyama Works », International Journal of Mineral Processing, vol. 19, , p. 173-187 (DOI 10.1016/0301-7516(87)90039-1, lire en ligne)

- [PDF](en) Best Available Techniques (BAT) Reference Document for Iron and Steel Production, Direction régionale de l'environnement, de l'aménagement et du logement, , 597 p. (lire en ligne), p. 291-293 ; 338-345

- « Le marché du nickel, métal indispensable à la transition écologique », Bureau de recherches géologiques et minières,

- (en) « A breakthrough in China, another blow for Sudbury », The Globe and Mail,