Réactivité industrielle

La réactivité est la capacité d'une organisation à répondre rapidement aux sollicitations de son environnement par la mise en œuvre de synergies ou la flexibilité des ressources.

La réactivité est donc une conséquence positive de l'amélioration de l'organisation par la logistique et l'urbanisation du système d'information.

Enjeux de la réactivité dans l'industrie

Enjeux de l'industrie

Comme le constate James Teboul dans Le temps des services[1], « la frontière entre secteurs définis comme agriculture, industrie et services tend à disparaître ». Autour des années 2000, cela semble peut-être évident, surtout dans les pays riches où le service, constituant la partie de la production qui est en contact direct avec le client, prend de plus en plus d'importance.

Si la différence s'estompe entre un producteur de tomates ayant six hectares de serres, une société de transport, un restaurant, un hôpital, c'est sans doute parce qu'ils sont tous confrontés aux mêmes genres de problèmes de gestion, de management, dus à l'évolution rapide des caractéristiques de leurs « produits » en raison du changement des besoins de la clientèle, de l'agressivité de la concurrence, et de l'innovation incessante pratiquée au niveau de leurs ressources de production.

Ainsi, plutôt que de chercher à définir l'industrie à partir de critères précis, il semble plus « flexible » de se contenter d'englober sous ce vocable toute activité organisée destinée à produire durablement (activité pérenne) des biens et des services marchands, mettant en œuvre des moyens humains, des machines et des moyens financiers, dans un but lucratif.

En simplifiant encore, l'industrie concerne toutes les entreprises, les toutes petites entreprises pouvant un jour devenir de très grandes entreprises, dont personne ne discutera du caractère industriel. (Microsoft, Apple, Michelin, Renault, Pinault, Sodexo, etc.).

Enjeux de la réactivité

Une entreprise réactive est une entreprise qui réagit rapidement aux besoins de ses clients par mise en œuvre de synergies ou l'amélioration de la flexibilité des ressources.

La flexibilité est souvent confondue avec la réactivité et l'agilité. Jusqu'aux années 1990 la flexibilité était en fait synonyme de réactivité, l'atelier flexible (d'usinage en particulier) ayant participé à généraliser, un peu abusivement, l'usage du terme. Autour des années 2000, la flexibilité désigne généralement, également de façon réductrice, la flexibilité des ressources humaines.

L'agilité de la production, définit la capacité d'une entreprise à s'adapter rapidement à son environnement en mettant en œuvre les synergies de l'organisation. Elle n'est pas seulement ou uniquement flexible, elle est globalement reconfigurable, et cela rapidement. L'agilité prend en compte la capacité à se remettre en cause sur la nature des produits, et considère la durée de vie des produits comme facteur principal de son organisation et de la définition de ses moyens de production (cycle de vie).

Comme Christian Hohmann[2], on pourra considérer[3] qu'« en fonction de son "environnement", une entreprise doit adapter son organisation et sa réponse », et définir par un tableau quelle est la réponse adaptée en fonction de deux critères :

- le cycle de vie des produits,

- le degré de prévisibilité de la demande.

L'agilité est adaptée à des cycles de vie courts et à une demande imprévisible, la réactivité est adaptée à une demande imprévisible et des cycles de vie longs, ou a des demandes difficilement prévisibles et à des cycles de vie courts, etc.

Si la frontière paraît claire sur un tableau à double entrée, elle l'est moins en réalité, où une simple réactivité doit brutalement se transformer en agilité.

On pourra aussi considérer, comme Françoise Dauty et Françoise Larré[4], que « la réactivité s'inscrit dans un contexte économique (…) la vitesse de réaction aux variations de l'environnement devient primordiale face à l'exacerbation de la concurrence et à la personnalisation accrue des produits et services ».

Il est donc délicat de définir exactement ce qu'est la réactivité, d'autant plus que les usages correspondent à des modes. Pour essayer de résumer, on peut dire qu'une entreprise ou une organisation réactive est dotée de moyens flexibles qui, s'ils sont assez légers[5], lui permettent d'être agile.

Objectifs détaillés de la réactivité industrielle

La réactivité concerne particulièrement les entreprises industrielles dont le processus est discontinu, où l'élaboration d'un produit se fait par étapes, et qui vendent plusieurs produits mettant en œuvre des ressources communes. Une entreprise mono-produit, où la fabrication pourrait être considérée comme un unique tuyau (processus continu ou process), où l'on introduit de la matière à un bout, avec quelques apports à quelques endroits du tuyau, n'a pas besoin d'être réactive. Elle doit avoir à réfléchir à son prochain produit, et faire preuve de sagacité, à la limite d'agilité, pour déterminer son évolution. Les entreprises qui ne sont pas industrielles, qui ne disposent d'aucun outil de production, ne sont pas non plus concernées par la réactivité. Elles ont à faire preuve d'agilité commerciale.

Mais un entrepôt de stockage, préparant des commandes pour des clients, a des problèmes similaires à une entreprise construisant des pelles hydrauliques, des lave-linges ou des circuits imprimés :

- pouvoir livrer dans les délais prévus

- le produit commandé (en quantité et qualité requises)

- au coût prévu (sans mobiliser plus de ressources internes ou externes)

- sans nuire aux autres commandes

- sans freiner l'évolution des produits (en définition, quantité, qualité)

- sans freiner l'évolution des performances (délais, quantités, qualité, coûts)

L'objectif final est bien évidemment la pérennisation de la rentabilité financière. Donc, être réactif, c'est pouvoir réagir rapidement aux sollicitations de son environnement, tout en respectant l'objectif économique. Si l'objectif final était différent, il faudrait sans doute revoir les méthodes et les outils. Mais ces considérations sortent du cadre de la réactivité industrielle. (voir stratégie, politique, altermondialisme).

Moyens mis en œuvre

Éléments perturbateurs

Les moyens à mettre en œuvre dépendent des éléments « perturbateurs ». Nous avons vu plus haut que l'environnement comprenait :

- la clientèle (avec ses besoins)

- la concurrence (avec ses produits)

- les ressources externes de production

- les ressources financières

Nous pouvons y ajouter :

- les fournisseurs de matières premières et composants

- les fournisseurs de technologie (brevets par exemple)

Sans oublier un élément important :

- l'information (veille technologique, veille stratégique, études de marché, etc.).

Être réactif, c'est donc réagir rapidement à tous les événements générés par ces acteurs extérieurs, afin de satisfaire au mieux la productivité financière. Et cette réaction s'attachera donc à satisfaire les clients et les actionnaires. Ces événements, nombreux, peuvent être résumés et classés de multiples façons. Ces événements sont eux-mêmes initiés par les grands bouleversements qui ont influencé l'évolution industrielle depuis les années 1970, comme l'augmentation du coût de l'énergie, l'ouverture à l'économie de marché des pays de l'est de l'Europe et de l'Asie, le développement autonome des pays du sud, le développement de la communication de l'information (média).

Événements perturbateurs

Pour ce qui concerne la réactivité, il est utile de considérer les événements qui provoquent la mise en place de méthodes d'organisation, de moyens de production, de méthodes commerciales, d'outils de recherche et développement adaptés à la vitesse de réaction, qui réduisent le temps de réponse.

- augmentation du nombre de familles de produits (nouveaux besoins)

- diversification des produits dans chaque famille (personnalisation de l'usage des produits)

- augmentation du nombre de concurrents (réels ou apparents)

- évolution technologique rapide (dans toutes les technologies)

- modification des mentalités des consommateurs, des clients (niveau d'éducation, versatilité, impulsivité, réticences, passions, croyances, mœurs etc.)

- accélération des moyens de communication d'informations (Internet)

- diversification de l'offre en ressources (équipements, personnel, localisation des sites de production)

- Etc.

La liste n'est pas exhaustive, mais suffit à expliquer que les perturbations proviennent principalement

- de la réduction de la durée de vie des produits,

- de la diversité des produits,

- de l'irrégularité des ventes, du peu de prévisibilité,

- de l'évolutivité de l'offre en ressources (en définition, en coût, en localisation)

Réponse aux événements perturbateurs : leviers de réactivité

La réponse à ces perturbations consiste à se doter de moyens permettant

- l'innovation en produits (produit et services attachés),

- le développement du contact avec la clientèle, (intégration de la clientèle au processus de production)

- la mise en œuvre de ressources de production adaptatives (c’est-à-dire facilement adaptables à l'offre et compatibles avec l'innovation sur les produits et l'intégration de la clientèle).

Cette formulation des moyens de la réactivité est une présentation active, dont la formulation équivalente en mode passif est : « se doter de moyens flexibles permettant de réduire le délai de commercialisation, et les délais de livraison ».

Toujours au moindre coût, les coûts pouvant être considérés comme faisant partie de la définition du produit.

On pourra par exemple qualifier ces trois grands axes de moyens réactifs de leviers de réactivité. Mais ce ne sont que des mots. Comment les faire fonctionner ?

Pragmatisme : continuité ou rupture ?

Il est prudent de rappeler ici certains grands principes cités par Christian Hohmann[2] :

- le changement se fait préférablement dans la continuité des améliorations, et non par un changement brutal (des organisations, des méthodes, des produits) : l'innovation incrémentale (ou Kaisen),

- quand arrive le moment où l'amélioration se traduit par un surcoût, il faut bien faire autrement : l'innovation de rupture,

- le pragmatisme doit régner en maître, et particulièrement par l'observation de l'environnement.

L'entreprise n'est pas un système automatique asservi, cependant…

Même si le vocabulaire généralement employé s'apparente à celui de la régulation des systèmes automatiques (temps de réponse, stabilité, sensibilité, etc.) il n'y a pas de solutions sur catalogue, permettant de configurer une entreprise adaptée, évolutive, flexible, réactive correspondant à un type de produit, car la solution à peine choisie il faudrait déjà la faire évoluer.

Cependant, un certain nombre de recettes (de méthodes) ont fait leurs preuves, et leurs principes et leurs intérêts peuvent être représentés schématiquement, en modélisant les processus des flux de matières, flux d'information et flux financiers. En fonction des caractéristiques principales des processus ils permettent de formaliser des principes de fonctionnement vers lesquels l'entreprise doit s'orienter.

Trois processus de production

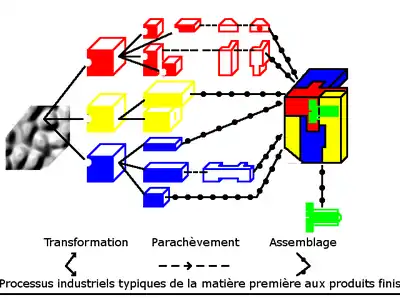

Le schéma ci-contre (Schéma 1) représente les trois processus typiques de production, de la matière première au produit fini.

- la transformation d'une matière, qui, partant d'un matériau de base le découpe, le débite ou le sépare en plusieurs matériaux, ou éléments d'ébauches, de différentes natures, compositions, formes ou dimensions,

- le parachèvement (finition ou usinage) qui part de ces ébauches pour réaliser des pièces passant par des étapes d'un processus continu ou discontinu,

- l'assemblage, qui utilise des composants prêts à être montés, vissés, soudés, etc.

Suivant la nature des produits, une entreprise réalise tout ou partie de ces trois processus de base. Le processus de transformation augmente le nombre des produits (une matière donne n types de pièces différentes), le parachèvement modifie chaque produit (une pièce évolue) et que l'assemblage réduit le nombre de produits (n composants donnent un composé). Ce sont, pour l'assemblage, les variantes, les options de chaque type de produit fini qui vont faire croître le nombre de produits finis et intermédiaires à gérer (gérer, stocker, manipuler, transporter, etc.), pour la transformation ce sera, pour une matière première donnée, la diversité des premiers produits intermédiaires. Il est donc intéressant de s'intéresser aux différents types de diversification.

Étapes de diversification

Il n'y a logiquement de diversification (ou différenciation) des produits intermédiaires (qui sont élaborés en cours de production) que s'il y a une discontinuité du processus de production. En pratique, cela est quand même possible, mais l'enchaînement des opérations suivant l'étape de diversification ne permet plus de parler de produit intermédiaire, mais d'un produit en cours d'élaboration.

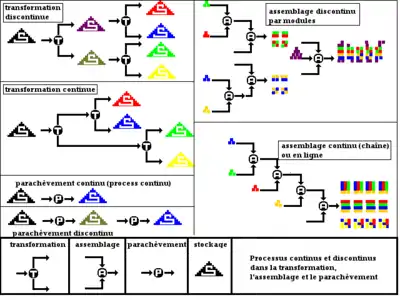

Le schéma ci-contre (schéma 2) représente les continuités ou discontinuités possibles des trois processus typiques décrits sur le schéma 1.

Les processus discontinus peuvent se résumer à :

- un transfert de machine à machine (équipement de production, poste de travail ou poste de charge),

- se concrétisant par un stockage intermédiaire ,

- nécessitant une manutention (au sens large, pas nécessairement manuelle).

Les processus continus (ou les zones de production où les processus sont continus) nécessitent une reconfiguration de la « machine » pour élaborer un autre produit fini.

La diversité des produits finis dépend des besoins du marché (clients, concurrence, introduction de nouveaux produits), alors que la diversité des produits intermédiaires provient des choix effectués sur les équipements (offre des fournisseurs d'équipements, de machines, niveau d'automatisation, compétence des opérateurs, compétence interne à développer des outillages ou des machines).

Les choix de continuité ou de discontinuité influencent les coûts de production :

- productivité directe de la machine, (liée à sa cadence)

- coûts de reconfiguration d'une machine pour changer de type de produit fabriqué, (SMED),

- coûts d'investissements, (équipements lourds en continu, généralement)

- coûts de possession des stocks de matières premières, de produits finis et d'en-cours de production,

- coûts des rebuts d'obsolescence (produits périmés, en-cours périmés, matières périmées).

Ces choix de continuité dépendent également de la conception des produits :

- modularité des sous-ensembles en assemblage (donc standardisation des composants),

- polyvalence des matières premières en transformation,

- équivalence des produits en parachèvement (morpho-dimensionnelle en usinage, en conditionnement)

La problématique du choix des moyens de production semble identique dans les trois formes de processus, que ce soit sur la pérennité de ses investissements en équipements et les modes de gestion des stocks. Visiblement c'est le comportement des clients qui va principalement orienter les décisions. À quels étapes des processus interviennent-ils ? Où et quand passent-ils leurs commandes ? Comment interviennent-ils dans la chaîne logistique ?

Point de pénétration des commandes, cycles de fabrication

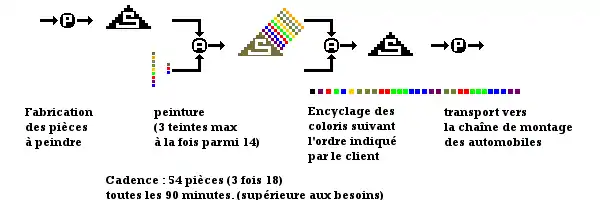

Le schéma 3 représente un atelier fabriquant des boules de quatre couleurs différentes. Il a une clientèle, très régulière, qui lui achète une boule par heure. Mais cette clientèle est imprévisible sur les choix de couleurs.

- Si ses clients ne tolèrent aucun délai (hormis la durée de la livraison), cet atelier devra stocker autant de boules dans chaque couleur qu'il y a de boules vendues entre l'instant où l'on peint les boules et l'instant où elles sont mises à disposition des clients, dans le stock de produits finis. Cet atelier met 10 heures pour peindre les boules, les sécher, les conditionner, les étiqueter. Cet atelier est assez flexible puisqu'il est capable de changer de couleur de peinture à chaque boule; il serait moins flexible s'il devait les peindre par lots (par quantité de 10 dans chaque couleur, par exemple). Les limites de sa réactivité sont dues à son temps de réponse de 10 heures. Ce temps de réponse peut être appelé ici temps technologique à partir de la peinture, car il est la somme des temps opératoires de peinture et des opérations suivantes. C'est tout simplement son délai de fabrication, les opérations qui précèdent la peinture n'intervenant pas dans le délai de mise à disposition du client.

- Si ses clients tolèrent un délai de 10 heures (en plus du délai de livraison), l'atelier n'aura pas à stocker de produits finis. Il pourra travailler à la commande, et non plus sur stock, à condition que les commandes soient traitées dans l'ordre de leur enregistrement. La prise en compte de la commande passe de l'aval (stock de produits finis) à l'amont (opération de peinture). L'opération où la commande est prise en compte pour ordonnancer la fabrication se nomme point de pénétration des commandes (PPC).

Le cycle de fabrication diffère suivant les deux cas ci-dessus détaillés. En effet, en travaillant à la commande, une boule peinte met 10 heures à traverser l'atelier, sinon elle met 40 heures (en moyenne). D'où l'intérêt de personnaliser ou de diversifier au plus tard, d'avoir des équipements flexibles vis-à-vis de la diversification.

Ce petit exemple, très théorique, n'aborde pas le problème des défauts de qualité, des écarts de cadences instantanées (le client ne commande pas exactement une boule par heure, mais 3 toutes les trois heures par exemple), qui ne font qu'augmenter la complexité du problème et générer des stocks de sécurité nécessaires pour pallier les aléas et les rendre invisibles aux clients. Ils ont « seulement » une influence néfaste sur les coûts. Ce petit schéma représente cependant tous les problèmes d'approvisionnement et de livraison de toute la chaîne logistique, des fournisseurs de matières premières aux circuits de distribution. Le même schéma s'applique à la transmission des informations, dont les délais, les regroupements, les étapes intermédiaires génèrent autant de temps d'attente qui sont équivalents à des étapes de production : il n'y a qu'à ajouter des boules dans le circuit ; une heure pour transmettre l'information, ordre de fabrication, kanban, ou autres, est équivalent à une opération d'une heure sur le temps de cycle, donc à 1 heure de stock de chaque référence de produit fini en plus.

Les schémas 1, 2 et 3 permettront aussi de mieux comprendre deux problèmes réels de réactivité rencontrés dans l'industrie automobile, au niveau d'un fournisseur livrant des équipements sur la chaîne de montage, et au niveau de la distribution des véhicules neufs.

Cas réel : réactivité d'un fournisseur (équipementier) de l'industrie automobile

Ce cas est tiré de l'étude réalisée par Vincent Giard[6] et Gisèle Mendy en , sur la Production à flux tirés dans une chaîne logistique, amélioration de la synchronisation de la production sur une chaîne logistique[7].

Le schéma 4 représente les étapes successives du processus de production du « cas A » de cette étude. Le fournisseur de pièces peintes dispose de moyens suffisants en capacité, c’est-à-dire que la chaîne de montage automobile qu'il approvisionne avance à une cadence inférieure à 54 pièces toutes les 90 minutes. Il crée cependant des ruptures dans l'approvisionnement de cette chaîne bien que disposant d'un stock de pièces peintes de 2 fois 18 pièces dans chaque couleur. Bien que disposant de prévisions de ventes et de commandes fermes sur plusieurs jours de production, ce fournisseur travaille en appel par l'aval, en kanban. Les défauts de qualité ont été introduits dans les données d'une simulation qui montre qu'il peut réduire son stock de pièces peintes à 1 fois 18 pièces de chaque couleur (division du stock par 2) sans jamais mettre son client en rupture, à condition de connaître l'encyclage 9 ou 10 cycles de 90 minutes à l'avance. La production est encyclée, c’est-à-dire que les pièces sont livrées à la chaîne de montage final des automobiles dans l'ordre décidé par le constructeur (une voiture rouge, une verte, une blanche, etc.). Cet ordre est lui-même déterminé pour lisser la charge de travail de chaque poste d'assemblage de la chaîne en fonction des variantes de modèles des véhicules commandés (par des clients ou pour le stock). Les simulations déterminent en fait que le stock mini est dû à la non-qualité, sachant qu'à qualité parfaite (pas de rebut ou de retouche) il suffit de connaître la production 7 fois 90 minutes à l'avance (anticipation ou commande ferme) pour livrer dans les délais. (Cycle de peinture de 90 minutes, cycle d'encyclage des commandes 90 minutes, 14 couleurs, 3 couleurs simultanées au maximum). Le point de pénétration des commandes doit donc se situer avant la peinture et non au niveau du stock de pièces peintes, d'autant plus que les commandes sont connues !

Cet exemple illustre bien quelques points clés :

- La réactivité est une question de bon choix. La mise en œuvre intempestive d'un kanban s'avère parfois catastrophique, parce qu'inutile et donc néfaste à la tension du flux de produits.

- La réactivité aveugle, comme la flexibilité de principe, ne profite pas au client final. Comme nous le verrons dans l'exemple suivant, 35 % des voitures (au début des années 2000) sont fabriquées sur commande. Donc 65 % de la production est « encyclée » pour le stock, cet encyclage étant destiné principalement à des gains de productivité destinés à réduire le coût du véhicule.

- L'information doit être exploitée au plus tôt, ici la prise de commande. Ce n'est pas uniquement le magasinier qui doit l'exploiter (pour les livaisons), mais aussi la personne qui ordonnance la production (pour choisir les couleurs à peindre).

- Le bon délai n'est pas forcément le zéro-délai.

- Le flux est tiré en amont du point de pénétration des commandes, il est forcé en aval.

- Les contraintes de stockage dues à l'encombrement, la diversité et le coût des produits, couplées aux recherches de productivité directe déterminent souvent les délais, donc la réactivité d'une entreprise.

- Plus on peut faire remonter vers l'amont le point de pénétration de commande, plus on est réactif. (production à a commande)

- Plus on est obligé de faire remonter le PPC moins on est réactif. (production sur prévisions)

Cas réel : réactivité de la distribution dans l'industrie automobile

Être en mesure de produire à la commande a des incidences sur l'organisation et les moyens de production. Mais cela a aussi des incidences sur le réseau de distribution, les concessionnaires.

Tout n'est pas si simple. Cette étude de Noémie Behr, concernant le matching montre bien les limites pratiques de la réactivité industrielle[8].

« Vendre une automobile exigerait idéalement de proposer au consommateur le véhicule qui, au sein d'une gamme variée, maximise son utilité et permette au constructeur de capturer tout son consentement à payer. Nous appelons matching ce processus de rencontre, que le constructeur organise au sein de son réseau de distribution ».

- Réseau de distribution

L'étude de Noémie Behr montre que le passage de la vente sur stock à la production à la commande modifie le métier des concessionnaires et ses relations avec le constructeur. Le système de tarification, de remises et d'incitation est remis en cause, le concessionnaire devenant une interface de matching destiné à vendre au plus près du prix que le consommateur consent à payer.

En simplifiant le concessionnaire appliquerait un système de tarification dépendant encore plus des contraintes industrielles, donc lui laissant moins d'autonomie sur la façon de réaliser ses objectifs et ses marges (les essais effectués sur des ventes par le Web se sont pour le moment révélés non rentables pour les concessionnaires « virtuels »).

- Logistique de transport pour les livraisons

On peut facilement imaginer que la réactivité de la chaîne logistique, une fois que l'outil de production a été flexibilisé (juste-à-temps, SMED, 5S, etc.) et que les concessionnaires se sont ralliés à de nouvelles méthodes de vente, reste dépendante des transports des produits vers les clients.

Résultats obtenus

Les résultats obtenus par la mise en œuvre des moyens nécessaires à une bonne réactivité varient selon les entreprises. Comme ébauchés ci-dessus, les principes de base font intervenir des logiques de distribution des responsabilités où les acteurs des prises de décisions ne sont parfois que partenaires de ceux qui en supportent les conséquences, les sous-traitants.

Les résultats et leur appréciation varie donc aussi selon la façon dont une entreprise est positionnée dans la chaîne de production qui la lie par la chaîne logistique aux principaux donneurs d'ordres.

Perspectives

La réactivité industrielle est synonyme de capacité de réaction rapide. La multiplication de l'offre en produits ou composants ou en main d'œuvre a favorisé la sous-traitance et l'externalisation, le recentrage sur le cœur de métier afin de minimiser les investissements en équipements et les coûts salariaux. Certaines entreprises semblent regretter leur politique des années 1990 pour revenir à une intégration verticale. Par exemple Dell et General Motors, qui, comme les cite Daniel Gross, « … étaient maîtres de leur chaîne d'approvisionnement mondial, se sont transformées en victimes impuissantes, prises en étau entre des marchés mondiaux et des clients désormais habitués aux produits bon marché »[9].

La reprise en main de la qualité du savoir-faire s'avère nécessaire pour éviter, par exemple, le retour de 4,1 millions de batteries de portables qui pourraient s'enflammer (toujours d'après Daniel Gross).

La réactivité industrielle c'est aussi savoir réagir à ce genre de problème.

Notes et références

- James Teboul, LE TEMPS DES SERVICES, une nouvelle approche du management, Éditions d’Organisation (ISBN 2708122320)

- Christian Hohmann est consultant spécialiste des systèmes de production et des problématiques industrielles

- Christian HOHMANN La flexibilité des entreprises - Réflexions autour d'une mutation

- Françoise Dauty et Françoise Larré La réactivité industrielle : caractéristiques et outils Notes du LIHRE - Unité mixte de recherche CNRS/UT1 - Université des sciences sociales TOULOUSE

- Légers = investissements amortis très rapidement, grande disponibilité de ressources, produits évolutifs, etc.

- Vincent Giard, Gestion de la production et des flux, avec CD-ROM, Economica, Paris, 2003, (ISBN 2717844988)

- http://www.lamsade.dauphine.fr/~giard/Production_synchrone_Giard_Mendy.pdf 6e Conférence francophone de modélisation et simulation, MOSIM'06, Rabat, avril 2006

- http://www.cerna.ensmp.fr/Documents/NB-Gerpisa-Juin02.pdf CERNA, Centre d'économie industrielle, École Nationale Supérieure des Mines de Paris, Matching et organisation de la distribution automobile, Noémie Behr, Dixièmes Rencontres Internationales du GERPISA, Production pour le stock (ventes sur stock), production à la commande

- Externaliser la production c'est ringard, Daniel Gross, Courrier International no 826 du 31 août au 6 septembre 2006, p. 48