Polissage du verre

Le polissage du verre est une technique de façonnage du verre qui permet d'obtenir une surface la plus plane et transparente possible. Associée au dégrossissage et au doucissage elle permet de donner leur planéité et leur qualité aux verres à vitre, verre à glace et verres optiques.

C'est le plus souvent un lustrage obtenu au touret à l'aide de pâtes abrasives, sur une platine émerisée pour les surfaces planes ou à l'aide d'un bain d'acide fluorhydrique.

Le polissage du verre peut être utilisé pour réduire les microfissures présentes en surface du verre[1].

Le polissage du verre se fait à froid la plupart du temps mais peut aussi se faire à chaud, pendant le formage du verre à vitre ou le soufflage, on parle alors de « poli au feu »[2].

Historique

La technique du polissage du verre remonte au moins au premier millénaire avant Jésus-Christ, voire au troisième, de concert avec la découverte du verre. En Mésopotamie, le verre était soit rebrûlé (poli au feu) soit poli avec un abrasif de façon à le rendre plus brillant après le recuit et le démoulage[3].

Verre à glace

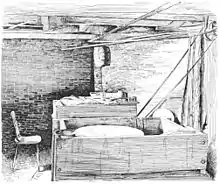

Le polissage est en général une des dernières étapes de traitement du verre. Pour les miroirs coulés sur table il intervient après le doucissage pour rendre sa transparence au verre. Il consiste alors à frotter sur le verre scellé dans du plâtre une planche recouverte d'un drap enduit de poudre d'oxyde de fer(III). Cette technique remonte à la fin du XVIIe siècle lors de la réalisation des grandes glaces et grandes vitres du château de Versailles[4].

Les glaces, d'abord fabriquées à Venise sont ensuite produites en France à la manufacture des Glaces créée par Colbert en 1665. Les glaces requièrent un polissage poussé, conforme aux exigences du miroir d'être parfaitement plane, ceci afin de réfléchir le sujet de manière la plus parfaite possible.

Fin XVIIIe siècle, en termes de miroiterie, une glace désigne une table de verre blanc de dimension quelconque et d'une égale épaisseur, dont les deux faces sont polies, et qui, au moyen de l'étain préparé appliqué sur une des faces, représente fidèlement l'image des objets[R 1]. La mise en œuvre se fait de la manière qui suit:

La masse de verre en fusion, déposée sur une table de cuivre, est aplatie au moyen d'un cylindre en fonte pour lui donner sa forme. Après que la glace a été recuite, c'est-à-dire placée dans un four chauffé à un degré modéré, et la laisser s'y refroidir lentement[R 2], elle est équarrie - on coupe la tête et les bavures plus épaisses que le reste afin de la mettre d'équerre[R 3]. Les surfaces de la glace brute sont débruties ou dégrossies, c'est-à-dire dressées en diminuant son épaisseur, avec une autre glace, en introduisant entre elles du grès et de l'eau.

La feuille de verre subit alors différentes opérations de polissage et d'étamage, ce que l'on nomme apprêt[R 4].

La feuille de verre peut-être aussi soufflée au moyen d'une canne de verrier (ou fêle), espèce de sarbacane ou tuyau creux en fer, au moyen duquel on enlève une portion de la matière vitrifiée du creuset, et avec lequel on étend la matière en soufflant pour en faire une glace[R 3].

Le piqué est la seconde opération qui conduit au poli d'une glace: Elle consiste à frotter (piquer) la surface d'une glace avec une autre glace - après avoir été l'une et l'autre doucies, et en introduisant entre elles de l'émeri humecté d'eau, et dont la finesse doit être en raison de l'avancement du travail[R 5]. Le poli est la troisième et dernière opération que l'on fait sur une glace pour la mettre en état d'être étamée[R 2]; Elle consiste à frotter (Polir) la surface d'une glace doucie pour la rendre lisse et luisante; cette opération se fait avec un instrument en bois monté de deux poignées, garni dessous de lisières ou autres morceaux de laine que l'on humecte d'eau et que l'on graisse avec de la potée[R 2], pâte composée d'acide sulfurique (acide vitriolique), de Mélantérite (couperose verte) et de sel marin, avec laquelle on graisse l'instrument servant à polir ou à lustrer la glace[R 2].

Après que la glace a été polie, elle est lustrée ou molettées, opération destinée à corriger les fautes du poli, avec le lustroir, une petite règle en bois, doublée d'un morceau de chapeau, servant à enlever les taches d'une glace qui ont échappé au polissoir[R 5] et avec le moletore, morceau de verre que l'on scelle sous une pierre et que l'on frotte de potée[R 5]

La feuille de verre est ensuite mise au tain.

Verre à vitre laminé et flotté

Lors de l'invention du four Siemens au début du XXe siècle, il devient possible de produire du verre laminé en continu à partir de fours à bassin alimentant une chaîne de production. C'est Pilkington qui en 1935 invente en premier une méthode, le « twin grinding ruban », permettant de doucir et polir le ruban de verre laminé tout de suite après la recuisson. Le doucissage se faisait alors à l'aide de grandes meules situées en dessous et au-dessus du ruban et venant abraser la surface du verre avec un mélange d'eau et de sable de granulométrie de plus en plus fine. Le polissage était alors effectué après découpage du verre, face par face. Il faut attendre 1955, pour que Saint-Gobain développe un procédé automatisant le polissage des verres laminés, dit procédé « Jusant ». La ligne de fabrication de verre laminé, comprenant le laminage, l'étendage, le doucissage et le polissage, mesure 420 mètres en tout[5].

La méthode de polissage à l'acide fluorhydrique était censée pouvoir pallier les coûts très importants du polissage du verre laminé, mais ce brevet américain tomba en désuétude rapidement, inexploité[5]. La méthode Jusant fut abandonnée en 1974 alors que le verre flotté prit son essor[6].

Verre optique

Dès l'apparition des premiers instruments optiques, obtenir des verres très transparents est indispensable. En 1671, le père capucin Chérubin d'Orléans publie un ouvrage traitant dans tout un chapitre de la meilleure manière de polir une optique[7].

Agents de polissage

Le kieselguhr est une poudre obtenue à partir du broyage des diatomites roches composées des coquilles des diatomées[8].

Criticité du polissage

Le polissage des verres peut être un critère fondamental pour discriminer deux verres. Dans le domaine de l'optique des lasers, l'état de surface découlant du polissage détermine la résistance du verre. Pour des laser de fluences importantes (par exemple un laser Nd-YAG de pulsation 3 nanosecondes), le seuil de dommage d'un verre pour laser ne dépend que des caractéristiques de polissage et non des caractéristiques chimiques. Les résidus de polissage sont, dans le cas des lasers, des sites de nucléation pour les dégradations du verre. Ces dégradations sont plus importantes pour des verres polis au « cerox » (dioxyde de cérium, CeO2), qu'avec un mélange à 80 % de ZrO2 (dioxyde de zirconium) et 20 % de Fe2O3 (oxyde de fer(III))[9].

Articles connexes

Notes et références

- Barton et Guillemet 2005, p. 80

- Haussonne et al. 2005, p. 42

- Barton et Guillemet 2005, p. 220

- Barton et Guillemet 2005, p. 228

- Barton et Guillemet 2005, p. 249-250

- Haussonne et al. 2005, p. 771

- d'Orléans 1671

- Barton et Guillemet 2005, p. 352

- Bach et Neuroth 1998, p. 142

Bibliographie

- James L. Barton et Claude Guillemet, Le verre, science et technologie, Les Ulis, EDP Sciences, , 440 p. (ISBN 2-86883-789-1, présentation en ligne)

- Jean-Marie F. Haussonne, Claude Carry, Paul Bowen et James L. Barton, Céramiques et verres : Principes et techniques d'élaboration, vol. 16, Lausanne, PPUR, coll. « Traité de Matériaux », , 1re éd., 830 p. (ISBN 2-88074-605-1, présentation en ligne, lire en ligne)

- Chérubin d'Orléans, La dioptrique oculaire, ou la théorique, la positive, et la méchanique, de l'oculaire dioptrique en toutes ses espèces, Paris, Thomas Jolly & Simon Bernard, , 419 p. (lire en ligne), partie 3, chap. 2

- (en) Hans Bach et Norbert Neuroth, The properties of optical glass, Berlin, Springer, , 2e éd., 419 p. (ISBN 3-540-58357-2, lire en ligne)

- Morisot J.M., Tableaux détaillés des prix de tous les ouvrages du bâtiment. Vocabulaire des arts et métiers en ce qui concerne les constructions (miroiterie), Carilian, (lire en ligne)

- p. 5

- p. 7

- p. 4

- p. 1

- p. 6