Construction du tunnel sous la Manche

Montage juridique

Maitrise d’œuvre / Conception de l'ouvrage

Les études de conception et la maitrise d’œuvre du projet ont notamment été réalisées par les sociétés d’ingénierie Setec (côté français) et Atkins (côté anglais). Ces deux sociétés ont reçu conjointement le prix « Major civil engineering project of the last 100 years », décerné par la FIDIC en septembre 2013[1].

À cette occasion, Gérard Massin, Président Directeur Général du groupe Setec, déclare : « Cet ouvrage est le fruit de l'imagination et des efforts de nombre des grands ingénieurs de la Setec, menés par Henri Grimond l'un de ses deux fondateurs, qui y aura consacré 30 ans de sa vie »[1].

Fouilles archéologiques

Côté français, le complexe était situé à Sangatte. Il était constitué d'un puits de 55 mètres de diamètre et de 68 mètres de profondeur recouvert par un toit en croix. À proximité immédiate du puits était installé l'usine de préfabrication des voussoirs. Le complexe fonctionnait vingt quatre heures sur vingt quatre[S 1].

Du côté britannique, une difficulté supplémentaire réside dans le fait que le tunnel passe sous les falaises de la région de Douvres. Il était de ce fait impossible de creuser un puits d'une centaine de mètres de profondeur sans détruire l'écosystème. Il fut donc décidé d'aménager une plateforme d'approvisionnement au pied des falaises d'où partait une galerie de 300 m. Cette galerie avait été construite lors des travaux de 1974. Un complexe souterrain a ainsi été construit à Shakespeare Cliff. Devant l'impossibilité d'établir une usine pour la préfabrication des voussoirs proche du complexe, le site retenu pour cette usine fut Isle of Grain à une centaine de kilomètres du complexe[S 2].

L'usine de l'île de Grain fabriquant les voussoirs côté anglais ferme le 3 mai 1991[L 1]. Elle est suivie le 30 mai par celle de Sangatte. Elle est alors transformée pour fabriquer les blochets[note 1] pour l'ensemble des tunnels. Au total ce sont 340 000 blochets qui sont fabriqués. Une fois les blochets et rails posés, ils sont scellés dans une dalle en béton[L 2].

Au plus fort des travaux, 3 000 ouvriers travaillaient sur les deux complexes. Pour répondre aux besoins, les trains de travaux s'enchaînaient à un rythme soutenu (environ un train toutes les 5 minutes)[S 3].

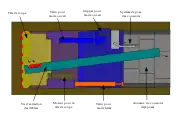

Tunnelier

148 kilomètres des 151,4 kilomètres de tunnel ont été forés par des tunneliers[note 2]. Ces machines de forages ont un diamètre légèrement supérieur au diamètre utile final (soit 8,17 m pour un diamètre utile de 7,6 m pour les tunnels ferroviaires[2]). Elles sont pilotées depuis une cabine avec une assistance informatique. Après leur passage, le tunnel est revêtu avec des anneaux en béton armé (chaque anneau est composé de 5 voussoirs complétés par une clé). Au total, 720 000 voussoirs ont été utilisés[S 1]. Les voussoirs, amenés par des wagonnets sont mis en place par le tunnelier. Le tunnelier progresse grâce à ses vérins.

Les tunneliers sont tous partis des puits de Sangatte (France) et de Shakespeare Cliff (Angleterre). Pour les tunnels sous-marins, un tunnelier était lancé de chaque côté de la Manche. Ainsi au milieu du parcours, les deux tunneliers se croisent. Étant donné leur conception (chaque tunnelier est construit spécialement pour un tunnel) et leur mode de fonctionnement (après leur passage, les anneaux du tunnels sont posés ce qui les empêche de faire marche arrière), les tunneliers sont détruits à la fin de leur utilisation. Pour cela, soit ils sont enterrés (en déviant leur trajectoire) soit ils sont démontés.

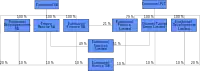

Chacun des trois tunnels (tunnel de service, tunnel ferroviaire nord et tunnel ferroviaire sud) a nécessité quatre tunneliers : deux de chaque côté de la Manche depuis les complexes de Sangatte et Shakespeare Cliff, l'un partant côté mer, l'autre côté terre. Il y a donc eu 12 tunneliers utilisés pour la construction du tunnel. En réalité, seuls 11 tunneliers ont été utilisés puisque le tunnelier ayant servi pour le tunnel ferroviaire nord côté terre a ensuite été retourné pour forer le tunnel ferroviaire sud. Toutefois, il a par la même occasion changé de numéro (passant de T5 à T6) et changé de nom de baptême[S 4]. Les tunneliers forant depuis la France sous la mer ont travaillé dans des conditions particulièrement exigeantes, la couche de craie bleue y étant fracturée à plusieurs endroits. Le cahier des charges imposait de creuser 500 m/mois sous une pression d'eau de 10 atmosphères, quand les machines de l'époque n'étaient généralement capables de ne creuser que 200 à 300 m/mois sous une pression 1 à 2 atm. De plus, leur fournisseur, Kawasaki Heavy Industries, n’a disposé que de 13 mois pour fabriquer, tester et expédier les éléments depuis son usine de Harima, puis les assembler sur place[2].

| Tunnel | Tunnelier | Constructeur | Distance parcourue | Temps de forage | Diamètre bouclier / Diamètre creusement | Poids bouclier | Longueur bouclier | Vitesse de rotation de la tête | Poids train suiveur | Avancement : mode ouvert / mode fermé | Vitesse mensuelle | Commentaire |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Tunnel de service, côté mer | T1 Brigitte | Robbins | 15 618 m | 774 jours | 5,72 m / 5,77 m | 470 t | 11 m | 2,5 à 5 tr/min | 600 t | 4,4 m h−1 / 2 à 3 m h−1 | 500 m/mois | Découpée au chalumeau |

| Tunnel ferroviaire nord, côté mer | T2 Europa | Robbins et Kawasaki | 20 007 m | 781 jours | 8,72 m / 8,78 m | 1 250 t | 13,75 m | 1,5 à 3 tr/min | 800 t | 4,4 m h−1 / 2 à 3 m h−1 | 500 m/mois | |

| Tunnel ferroviaire sud, côté mer | T3 Catherine | Robbins et Kawasaki | 18 857 m | 742 jours | 8,72 m / 8,78 m | 1 250 t | 13,75 m | 1,5 à 3 tr/min | 800 t | 4,4 m h−1 / 2 à 3 m h−1 | 500 m/mois | |

| Tunnel de service, côté terre | T4 Virginie | Mitsubishi | 3 251 m | 5,59 m / 5,61 m | 350 t | 10,6 m | 0,9 à 1,8 tr/min | 400 t | Seulement mode fermé / 3,5 m h−1 | 330 m/mois | Exposé sur un rond-point à Coquelles. | |

| Tunnel ferroviaire nord, côté terre | T5 Pascaline | Mitsubishi | 3 265 m | 225 jours | 8,62 m / 8,64 m | 600 t | 12 m | 1 à 2 tr/min | 400 t | Seulement mode fermé / 3 m h−1 | 330 m/mois | |

| Tunnel ferroviaire sud, côté terre | T6 Séverine | Mitsubishi | 3 265 m | 8,62 m / 8,64 m | 600 t | 12 m | 1 à 2 tr/min | 400 t | Seulement mode fermé / 3 m h−1 | 330 m/mois | Il s'agit du T5 qui a été réutilisé. |

Travaux

Les premiers sondages de reconnaissance sur le site du puits de Sangatte débutent en juillet 1986. Ils se termineront au cours du mois de novembre de la même année.

Un premier essai infructueux de sondage en mer est fait en octobre 1986 à partir d'un navire à positionnement géodynamique. Au cours de cette phase de travaux de reconnaissance un accident mortel coûte la vie à un marin anglais qui est tombé à la mer et ne sera jamais retrouvé.

Un deuxième essai de sondage est fait à partir d'une plate-forme pétrolière la ZAPATA SCOTIAN . Douze sondages en mer sont réalisés entre novembre 1986 et janvier 1987 avec de grosses difficultés liées aux conditions météorologiques. Mer très forte, plus de force 10 et grands froids gênent les opérations de sondages et d'essais.

Cette campagne est complétée au cours du mois de janvier 1987 par des sondages terrestres, faits sur l'estran à Sangatte en profitant de coefficients importants de grandes marées.

Une troisième campagne est faite de juin 1988 à août 1988 à partir d'une deuxième plate forme INTEROCEAN II, qui coule lors d'une tempête pendant son transfert vers l'île de Man début septembre 1988.

Pendant ce temps, les premiers travaux de creusement du puits de Sangatte ont débuté courant novembre 1986.

Les travaux commencent réellement le 15 septembre 1987 du côté britannique et le 28 février 1988 du côté français. La jonction des tunnels de service a lieu le 1er décembre 1990[5], suivie le 22 mai 1991 de la jonction du tunnel nord et le 28 juin 1991 de la jonction du tunnel sud. Après encore deux années de travaux, l'ouvrage est finalement livré par TML à Eurotunnel le 10 décembre 1993. Les travaux d'équipement, finitions et tests ont été réalisés entre 1993 et 1994[6].

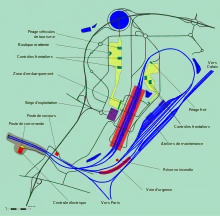

Les terminaux de Folkestone et Coquelles

Français et Britanniques n'ont pas employé la même stratégie pour creuser leur part de tunnel. Desservie par la voie ferrée reliant dans le Kent Londres à Douvres, la plate-forme située au pied de la falaise Shakespeare est au cœur du système imaginé par les Anglais pour creuser leurs galeries en direction de la France mais aussi en direction du terminal de Cheriton (Folkestone), à 8,4 kilomètres de là. Avec ses aires de stockage et ses silos à béton, cette véritable usine n'est que la partie apparente d'un vaste complexe de galeries percées à 40 mètres sous terre. Ainsi d'immenses excavations souterraines de 500 mètres de long et de 10 mètres de hauteur ont été aménagées sous la falaise pour le montage des tunneliers qui ont été descendus en pièces détachées. Ayant affaire à un terrain humide, les Français ont préféré creuser à Sangatte, en retrait de la côte, dans le Pas-de-Calais, un immense puits étanche de 50 mètres de diamètre et de 65 mètres de profondeur (l'ouvrage pourrait contenir l'arc de triomphe de l'Étoile). À 50 mètres du fond du puits partent les six galeries. À cette hauteur se trouve donc le nœud ferroviaire d'où viennent et partent les petits trains transportant hommes et marchandises. Les wagonnets chargés de la craie à évacuer y sont renversés cul par-dessus tête grâce à des culbuteurs. La roche tombe dans de gigantesques broyeurs installés au niveau inférieur. Déjà très humide par nature, celle-ci est mélangée à de l'eau afin de devenir suffisamment liquide pour être pompée puis acheminée par des tuyaux.

Des œuvres d'art sont présentes aux terminaux voyageurs de Folkestone et Coquelles.

Le terminal français du tunnel sous la Manche a été conçu par l'architecte Paul Andreu.

Cross-over

Les cross-over ou traversées-jonctions sont des équipements ferroviaires permettant aux trains de passer d'une voie à l'autre. Dans le cas du tunnel sous la Manche il en existe quatre au total : deux aux entrées du tunnel et deux construites sous la mer.

Si en surface ce type d'ouvrage ne pose pas de problème, réaliser une traversée à 45 mètres sous le fond de la mer oblige à un important travail (la longueur est de 155 mètres). Côté britannique, la traversée-jonction se situe à 7 km de Shakespeare Cliff. Elle a été construite en huit mois en utilisant des marteaux-piqueurs et des excavateurs. Pour la traversée-jonction côté français, située à 12 km du puits de Sangatte, les terrains étaient moins faciles. Il fut donc décidé, une fois la galerie de service creusée, de faire l'enveloppe en béton et d'attendre le passage des tunneliers. En temps normal, les deux tunnels ferroviaires sont séparés par d'imposantes portes coulissantes de 120 tonnes[S 5].

Stations de pompage

Pour évacuer l'eau des infiltrations et fuites de liquides chimiques dans les galeries, quatre stations de pompages ont été construites sous terre. Elles sont situées aux points les plus bas du tunnel pour le drainage et le refoulement de l'eau. Seulement trois ont été équipées de pompes.

En temps normal, les liquides sont d'abord stockés dans des puisards de service où ils sont ensuite pompés. En cas de défaillance du système principal des puisards d'urgences (d'une capacité de 1 660 m3) ont été construits de chaque côté des sous-stations de pompages[7].

Chacune des stations a une capacité de 2 000 m3 d'eau par heure[L 3].

Conditions de travail

Les ouvriers participant à la construction du tunnel ont subi un suivi médical régulier. Une centaine d'entre eux ont subi un examen médical approfondi tout au long des travaux par l'équipe du docteur Len Clark. Les examens portent principalement sur les systèmes respiratoire, oculaire et auditif[L 4].

Plusieurs mouvements sociaux ont perturbé la construction du tunnel. Le 18 septembre, une grève éclate chez les ouvriers chargés de la préfabrication des voussoirs. Ils bloquent le transport des voussoirs vers les trains techniques. Cette grève, portant sur les salaires, a duré huit jours. De ce fait, les stocks de voussoirs étant au plus bas, les tunneliers auraient été au chômage technique si la grève avait duré quelques jours de plus[L 5].

Il y eut plusieurs accidents humains lors des travaux :

- 24 janvier 1989 : Shakespeare Cliff ;

- 20 août 1989 : premier accident mortel à Sangatte[8] ;

Évacuation des gravats

Côté français, les déblais de creusement des tunnels (marinage) ont été transportés depuis les tunneliers vers le puits de Sangatte. Au fond du puits par un système de herses tournant dans un manège, les matériaux crayeux ont été broyés et mis en suspension (slurry). Cette boue a ensuite été pompée vers le site de Font Pignon au-dessus du site. Derrière une digue, construite sur le site de l'ancienne décharge d'ordures de l'agglomération calaisienne, les boues ont décanté. Le site est depuis devenu un site naturel.

Côté anglais, les 4,9 millions de m3 de remblais issus du creusement ont été utilisés pour construire le Samphire Hoe Country Park d'une superficie de 30 ha gagnés sur la mer au pied des falaises de Douvres, à 3 km au sud du port de Douvres. Ce parc est remarquable pour sa biodiversité, et est fréquenté par plus de 100 000 visiteurs par an.

Notes et références

Notes

- Les blochets sont des blocs en béton servant de support aux rails

- Les 3,4 kilomètres restants concernent la traversée de la colline de Castle Hill

Références

- Didier Ragu, « Le Tunnel sous la Manche élu ouvrage du siècle », sur usinenouvelle.com, L’Usine Nouvelle, (consulté le ).

- (en) « History of Kawasaki (1990-) », Kawasaki Heavy Industries, Ltd., (consulté le )

- Présentation des travaux de construction des tunnels

- http://www.batisseurs-tunnel.com/amicale/memoire%20du%20chantier%20tunnel/chapitre%201.2.2.pdf

- « 20 ans, l’âge adulte pour Eurotunnel ? », lire en ligne

- Histoire du tunnel

- Channel Tunnel Special Underground Works

- Jacques Legrand, Chronique du Tunnel sous la Manche, J. Legrand, (ISBN 978-2-905969-62-0, lire en ligne)

- Jérôme Spick, Que sais-je ? Le tunnel sous la Manche, Presses universitaires de France, 2e édition juin 1995 (voir dans la bibliographie)

- p. 53

- p. 54

- p. 55

- p. 49

- p. 63

- Jacques Legrand, Chronique du tunnel sous la Manche, Jacques Legrand, 1994 (voir dans la bibliographie)

- p.105

- p.107, « La préfabrication passe des voussoirs aux blochets »

- p.108 « Ouvrages spéciaux et refroidissement des tunnels »

- p.84, « Des ouvriers cobayes pour servir la science »

- p.97, « Un jour de plus et les voussoirs manquaient »

Voir aussi

Bibliographie

- (fr) Jérôme Spick, Le tunnel sous la Manche, Presses universitaires de France, coll. « Que sais-je », , 2e éd. (ISBN 2-13-044620-5)

- (fr) Jacques Legrand, Chronique du tunnel sous la Manche, Bassilac, Jacques Legrand, , 144 p. (ISBN 2-905969-62-8)