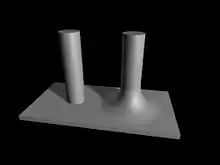

Arrondi et congé

En construction mécanique, l'arrondi et le congé sont des transitions douces, remplaçant la simple arête, entre deux surfaces et ayant une section en arc de cercle ; section convexe pour l'arrondi, concave pour le congé.

Il peut s'agir de l'adoucissement d'un angle (raccordement de deux plans sécants, d'un cylindre à un tronc de cône), d'un changement de rayon sur un arbre, des extrémités d'une cannelure, d'un chanfrein, du fût d'une colonne au filet (architecture), etc.

Congé

Le congé est tangent à au moins l'une des deux surfaces.

La présence d'un congé peut être nécessaire du fait du procédé de fabrication. Par exemple, dans le cas d'une pièce fraisée, l'enlèvement de matière se fait par un outil tournant donc enlevant la matière selon un cylindre ou un cône. Ainsi, lorsque la fraise change de direction, elle crée nécessairement un congé dont le rayon est le rayon de l'outil. De la même manière, dans le cas d'une pièce réalisée par tournage, un raccordement concave a toujours nécessairement un rayon correspondant au rayon de l'outil de coupe, même si celui-ci est beaucoup plus faible. Dans le cas d'une tôle découpée par plasma, un changement de direction de la découpe se fait toujours selon une trajectoire circulaire ; en effet, si l'on voulait créer un angle vif, il faudrait que le chalumeau soit à l'arrêt durant un court instant, ce qui provoquerait une zone surchauffée.

Dans l'usinage, on arrondit souvent les coins concaves pour permettre l'accès des forets de perçage à bout arrondi. Cela permet aussi à l'occasion de réduire la durée du cycle de production si le foret peut percer dans une direction inclinée par rapport à son axe de rotation.

Dans le cas d'une pièce moulée, les congés sont nécessaires :

- pour avoir une vitesse de refroidissement plus homogène (fonderie) ;

- pour assurer un bon écoulement dans le moule et donc un bon remplissage (moulage sous pression, injection plastique) ;

- pour éviter des problèmes au démoulage.

Dans le cas d'une pièce fabriquée par découpage à l'emporte-pièce d'une tôle, il est nécessaire de mettre des congés dans les angles rentrants dans le cas de découpage fin, c'est-à-dire lorsque la largeur de matière est inférieure à 0,6 fois l'épaisseur de la tôle[1].

Un congé peut être introduit pour réduire la concentration de contrainte que créerait un angle vif. Un congé répartit la charge sur une surface plus importante, diminuant ainsi les risques de rupture, en particulier dans le cas d'une pièce soumise à de la fatigue.

Si la pièce intervient dans un écoulement de fluide, la présence d'un congé permet de réduire les perturbations par rapport à un angle vif. En aérodynamique, les congés réduisent les effets de traînée à la jonction des composants externes de l'aéronef : fuselage, ailes, raidisseurs, etc.

Arrondi

La présence d'un arrondi permet en général de supprimer une arête blessante ; c'est une alternative au chanfrein. Contrairement au congé, il n'y a en général :

- dans le cas d'une fabrication par enlèvement de matière (tournage, fraisage) ou par découpage plasma, pas de nécessité liée au mode d'obtention : on peut aisément réaliser un angle vif par deux opérations successives ;

- pas de problème lié aux contraintes : le vecteur contrainte étant normal à une surface libre, la contrainte est en général nulle sur une arête, ou du moins, le vecteur contrainte est nécessairement parallèle à l'arête, direction pour laquelle il n'y a pas de variation rapide de section.

Lorsque la pièce est fabriquée par usinage conventionnel (sans commande numérique), on recommande de concevoir un arrondi qui n'est pas tangent aux surfaces qu'il raccorde. En effet, il est extrêmement difficile d'assurer la tangence dans ces conditions. Par exemple, en tournage, cela permet d'utiliser un outil de forme dont le profil est indépendant de la géométrie de la pièce.

Dans le cas d'une fabrication par une machine-outil à commande numérique, on s'attache au contraire à avoir un arrondi tangent pour des raisons essentiellement esthétiques.

Dans le cas d'une pièce moulée, les arrondis sont nécessaires pour les mêmes raisons que pour les congés. De même, dans le cas du découpage fin par emporte-pièce, les angles sortants doivent être arrondis.

Si la pièce intervient dans un écoulement de fluide, la présence d'un arrondi permet de réduire les perturbations par rapport à un angle vif.

Représentation normalisée et cotation

En dessin industriel, on représente l'arête fictive par un trait fin qui s'arrête à environ 2 mm du contour apparent. Les arêtes fictives cachées ne sont pas représentées. Les logiciels de dessin assisté par ordinateur ne représentent en général pas les arêtes fictives, mais à la place les limites entre les surfaces et le raccordement, en traits fins.

Pour un raccordement tangent, on se contente d'indiquer le rayon du raccordement. Si le raccordement n'est pas tangent, il faut également indiquer la position du centre de l'arc de cercle générateur.

Conception informatique

La conception des arrondis et congés de raccordement est facilitée par l'emploi de progiciel de CAO permettant la modélisation 3D : il suffit de sélectionner l'arête voulue et de lui appliquer une transformation paramétrée (par le rayon de courbure). Une fois que les données ont été codées dans le fichier CAO, elles sont directement utilisables en commande numérique.

La même opération apparaît sous différents noms dans les progiciels du commerce. CATIA, VectorWorks, Autodesk Inventor et Solidworks désignent par « congé » les arrondis concaves ou convexes, et par « gousset » les joints vifs et les cordons plats. Il faut invoquer blend pour donner un arrondi sous Unigraphics et CADKEY, et round (« arrondi ») sous Pro/Engineer. On trouve des fonctionnalités analogues sous tous les autres logiciels non-professionnels de conception 3D, comme gameSpace.

Notes et références

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Fillet_(mechanics) » (voir la liste des auteurs).

- André Chevalier, Guide du dessinateur industriel : pour maîtriser la communication technique, Hachette, , 336 p. (ISBN 978-2-01-168831-6), p. 170.