Airlift

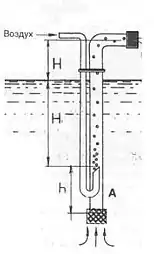

Le système de pompage par airlift consiste en l'injection d'air comprimé à la base d’un tuyau vertical afin d'y entraîner le liquide s'y trouvant. L’émulsion eau/gaz contenue dans le tuyau étant moins dense que l’eau autour du tuyau, la différence de pression hydrostatique en résultant provoque un mouvement ascensionnel l’eau dans le tuyau.

Ce système est parfois également appelé pompe par injection d'air, pompe de Löscher ou encore pompe mammouth. D'autres noms sont aussi utilisés dans la littérature, tels que « pulsomètre » ou « émulsifieur »[1].

Principe

La seule source d'énergie d'un airlift est l'air comprimé, qui vient généralement d'un surpresseur ou compresseur d'air. Le pompage est facilité par un petit diamètre du tube, un liquide visqueux ou un air à haute pression[1].

En théorie, pour un fonctionnement logique, la première condition est que l'air d'alimentation soit injecté à une pression supérieure à la pression hydrostatique du liquide à la profondeur du pompage, sinon l'air ne peut pas descendre jusqu'à la buse d'injection. La deuxième condition est que la quantité d'air injecté doit être suffisante afin que la colonne de l'émulsion d'air et d'eau dans le tube soit plus légère que la colonne d'eau correspondant à l'immersion de la pompe, sinon l'eau ne pénètre pas dans la pompe. C'est le déséquilibre entre le poids de l'émulsion et le poids de l’eau qui permet le mouvement d'eau, et donc le pompage[1].

Le démarrage du système nécessite une pression d'air supérieure à celle requise pour le maintenir en fonctionnement, afin de fournir une énergie cinétique suffisante à la colonne d'eau. Des recherches fixent cette pression initiale à 2,31 fois la pression de l'eau au point d'injection de l'air, c'est-à-dire à la profondeur d'immersion du tube. Ce problème peut être limité par des dispositions constructives, mais il est incontournable dans le dimensionnement de la source d'air comprimé[1].

Performance

La détente de l'air comprimé dans le tube étant totalement utilisée, les pompes pourraient atteindre un rendement supérieur de 80 % pour les grands diamètres, et supérieur à 70 % dans un cas général. Le secret de l'atteinte d'un haut rendement tient dans la maîtrise de la vitesse d'éjection à la sortie de la pompe. Celle-ci doit être suffisante pour permettre à la bulle d'air de se développer dans toute la section du tuyau, empêchant un mouvement tout relatif entre l'air et l'eau. Mais si la vitesse est trop élevée, c'est-à-dire si l'air est injecté en trop grande quantité, les pertes par frottement augmentent alors. C'est la raison pour laquelle il existe, pour chaque cas, un rapport de mélange optimal entre l’air et le liquide pompé[1].

Un autre paramètre important est l'immersion, qui doit être importante par rapport à la partie émergée, puisqu'elle favorise l'obtention d'un écart de poids important entre le poids de la colonne de l'émulsion et celui de la colonne d'eau. Plusieurs essais réalisés avec de l'eau convergent pour recommander une longueur immergée d'environ 1,25 fois la hauteur de relevage. Le rendement dépend de ce paramètre : il diminue à mesure que la hauteur de pompage augmente, passant de 50 % avec une hauteur de 0,5 fois l'immersion (67 % du tube sous l'eau), jusqu'à un rendement de 25 % avec une hauteur de deux fois l'immersion (33 % du tube sous l'eau)[1].

De même, si la hauteur de pompage est trop grande, les performances diminuent même si le niveau d'immersion est maintenu. Ceci est dû au fait que tous les rapports de mélange entre l'air et l'eau ne sont pas physiquement pertinents : le débit d'air (à la pression atmosphérique) nécessaire se situe 3,9 et 4,5 fois le débit d'eau élevé. Mais il peut aller au-delà tant que la colonne d'émulsion à l'intérieur du tuyau pèse moins que la colonne d'eau à l'extérieur[1].

Une méthode d'amélioration du rendement, pour aller au-delà de 50 % consiste à augmenter le diamètre du tube en même temps que l'altitude. En effet, les bulles d'air comprimé gonflant au fur et à mesure de leur ascension dans le tuyau, la vitesse de l'émulsion augmente, et avec elle, les pertes dues au frottement. En augmentant graduellement la section du tube, la vitesse reste constante le long du tuyau[1]. En 1910, un exemple de pompe de ce type fournit 454 L/min d'eau, pour une consommation d'air de 6 fois le débit d'eau, soit 2,7 m3/min, avec une submersion de 100 m et une hauteur de pompage de 70 m (soit une immersion de 58 % des 170 m de la longueur totale du tube)[2]. Il est également possible de combiner plusieurs pompes en série pour atteindre une hauteur de pompage plus élevée sans pénaliser les performances. Généralement, il est prévu que la pression d'air nécessaire dans chaque étage soit la même afin que chacun puisse être alimenté par le même compresseur. À la fin du XIXe siècle, un montage de ce type dans un puits d'une mine d'or à Bendigo en Australie, conçu par George Lansell, élève ainsi l'eau sur 422 m[3].

Historique

La paternité de l'invention est attribuée à l'ingénieur des mines bavarois Carl Emanuel Löscher (de). Il en décrit le principe en 1787 dans une publication Aerostatic Kunstgezeug[4]. En 1797, son idée débouche sur une réalisation reconnue, mais le pompage par air reste cantonné au pompage d'eau dans les mines[5].

Aux États-Unis, la première application industrielle du système n’apparaît pas avant 1846, lorsqu'il est adopté en Pennsylvanie dans l'industrie pétrolière[5]. À cause de la complexité de la modélisation de la mécanique des fluides diphasique mise en œuvre, le sujet a fait l'objet d'intenses recherches pour obtenir une modélisation satisfaisante des écoulements. Il est d'ailleurs remarquable que les premières tentatives pour breveter le système aux États-Unis ont été rejetées pour le motif que le mécanisme contredisait les lois de la physique et était non réalisable[note 1]. Ce premier rejet a généré une série de brevets concernant plusieurs types de pompes et des améliorations diverses, concernant essentiellement la buse inférieure d'injection d'air[1].

On peut mentionner l'Anglais Jens Orten Boving qui réalise l'alimentation en air comprimé grâce à une trompe hydraulique. L'ensemble, baptisé « hydrautomat », est une pompe de relevage totalement dépourvue de pièce mécanique en mouvement. Il l'exporte de 1924 à 1929 dans des contextes particuliers, notamment là où expertise mécanique manque, ou dans des conditions d'exploitation sévères. Plusieurs modèles ont fonctionné avec succès, en Inde, Espagne, Nigeria, etc.[6].

Applications

Les applications rencontrées pour ce type de pompe sont les suivantes :

- dans le cas de puits, si les eaux sont sales et chargées en sables, ceci permet de pomper l'eau sans problème d'abrasion ;

- on trouve ce procédé lors de fouilles archéologiques dans les eaux ;

- on trouve ce type de pompe pour certaines utilisations de stations d'épuration ; notamment, pour la recirculation des boues du clarificateur vers le bioréacteur dans le cas des boues activées car la hauteur d'eau à remonter est généralement faible (de l'ordre de 10 à 80 cm) ;

- dans les aquariums, ce type de pompe est utilisé en combinaison avec un filtre sous gravier vu que l'eau a besoin d'être aérée, une pompe à air est souvent déjà présente et la hauteur à relever est faible.

Avantages et inconvénients

Avantages

- La simplicité de ce principe de pompage en fait un atout indéniable.

- Le fait que le liquide ne soit en contact avec aucun élément mécanique donne le double avantage de ne pas risquer d'abraser la pompe (cas des puits sablonneux), n'y d'abraser les éléments à remonter (cas de l'archéologie marine).

- Les petits animaux (alevins, crustacés, etc.) qui passent au travers de la crépine ne sont pas tués.

Inconvénients

- Coût de fonctionnement : souvent la quantité d'air à compresser est relativement importante par rapport au débit de liquide pompé[7] - [8] - [9].

- Ce système de pompage n'est adapté que si la hauteur manométrique totale (HMT) est faible. Pour une HMT plus importante, un système par pompe conventionnelle est nécessaire.

- On retrouve nécessairement beaucoup d'air dans le liquide pompé, ce qui peut parfois être problématique en fonction de l'usage requis. Par exemple, en station d'épuration, il est bien adapté en amont d'un bassin aéré, mais est à proscrire en amont d'un bassin anaérobie.

Notes et références

Notes

- En 1911, Davis et Weidner retracent, dans An investigation of the air lift pump, l'historique de l'adoption et du développement de l'airlift aux États-Unis.

Références

- (en) Elmo Golightly Harris, Compressed air; theory and computations, McGraw-Hill, (lire en ligne), p. 59

- (en) David Penman, Compressed air practice in mining, C. Griffin, (lire en ligne), p. 198

- (en) « Airlift Pump. Part 1 »

- (en) W. E. Castro, P. B. Zielinski et P. A. Sandifer, Performance characteristics of air lift pumps of short lenght and small diameter, (lire en ligne [PDF])

- (en) Leroy E. Schulze, Hydraulic Air Compressors : Circular 7683, United States Department of Interior, (lire en ligne), p. 20 ; 31

- mode de calcul de l'air à fournir (en anglais) [PDF]

- autre mode de calcul de l'air (en anglais)[xls]

- commentaire sur les différents modes de calcul par Geyserpump (en anglais)