Colonne de distillation à bande tournante

Une colonne de distillation à bande tournante est un dispositif permettant de séparer par distillation des produits dont les températures d'ébullition sont proches. Son principe est d'avoir (à la place des pointes d'une colonne de Vigreux, des garnitures de colonne, ou des plateaux) un dispositif tournant rapidement pour projeter sur les parois de la colonne le liquide descendant et le gaz montant afin de favoriser leur contact et donc les échanges de matières. Ce dispositif est dû à Harold Clayton Urey qui l'a appliqué à la séparation isotopique[1].

Description

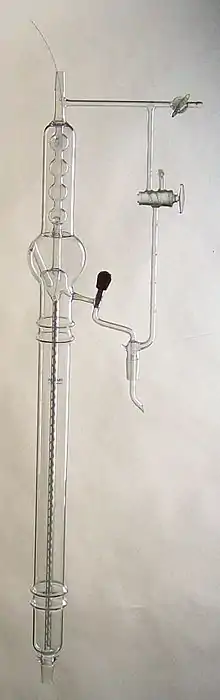

La distillation avec une colonne à bande tournante favorise l'échange entre liquide et gaz en les projetant, au moyen d'une bande tournante, sur la paroi de la colonne. Une unité de distillation avec une colonne à bande tournante est constituée :

- d'un bouilleur contenant le mélange à distiller (un ballon rodé par exemple, non représenté sur la photo) ;

- d'un système de chauffage à température contrôlée (chauffe-ballon) ;

- d'une colonne constituée d'un tube qui contient un dispositif constitué d'un matériau chimique inerte qui peut être mis en rotation (bande métallique, hélice en téflon). Ce tube est la partie du dispositif où la séparation des constituants du mélange a lieu ;

- ce tube est thermiquement isolé, par exemple en étant enchâssé dans une partie à double paroi sous vide ;

- d'une tête de distillation qui contient un système permettant le prélèvement du distillat ;

- d'un condenseur, placé au-dessus de la colonne, qui permet de faire refluer les vapeurs dans la colonne.

- Détails des principaux éléments de la colonne de distillation à bande tournante

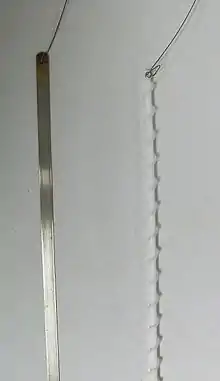

Bande tournante.

Bande tournante. Tête de distillation.

Tête de distillation. Condenseur.

Condenseur. Fil d'acier assurant la liaison entre la bande tournante et le moteur.

Fil d'acier assurant la liaison entre la bande tournante et le moteur.

Histoire

La distillation est une technique qui remonte à la nuit des temps sous différentes formes, alambic, cornue, mais qui a été développée pour la chimie du XIXe siècle et théorisée à la fin de ce siècle par les experts en génie chimique. Le but de cette théorisation était de comprendre comment séparer les constituants d'un mélange pour optimiser ce procédé, soit pour les grandes quantités (distillation industrielle) soit pour séparer des composés dont les températures d'ébullition sont proches. Une des idées essentielles pour atteindre ce but est de favoriser l'échange entre le gaz montant dans une colonne à distiller et le liquide qui en descend.

Harold Clayton Urey, qui a eu son prix Nobel pour la séparation isotopique, a élaboré la technique de la distillation avec bande tournante pour, en particulier, séparer les différentes compositions isotopiques de l'eau. Il avait en effet remarqué que l'eau H2O n'avait pas la même pression de vapeur saturante suivant qu'un de ces atomes d'hydrogène était un deutérium ou que l'oxygène était l'isotope 16 ou l'isotope 18. Il en déduisit donc une distillation minutieuse devrait permettre de séparer les trois constituants H2O, HDO et H218O puisque ce dernier avait une pression de vapeur entre 0,8 et 1,2 % plus faible que l'eau légère. Il put ainsi accroître la concentration en H218O d'un facteur 4,5[1].

La technique de distillation sur colonne à bande tournante a ensuite été étudiée pour son pouvoir séparateur à l'occasion de distillations normales (non isotopiques)[2]. Par exemple, la distillation d'un mélange de n-heptane et de méthylcyclohexane (températures d'ébullition 98,4 °C et 100,86 °C, respectivement) a été étudiée et comparée à d'autres techniques de distillation, comme la colonne à garnissage (colonne de Fenske[3]). Les résultats montrent la large supériorité de la colonne à bande tournante :

- 19,7 plateaux théoriques (en) pour une hauteur 44 cm tandis que les autres colonnes atteignent 5 plateaux théoriques pour de bien plus grandes hauteurs ;

- un volume de liquide de chaque plateau théorique bien plus faible : 0,12 cm3 tandis que les autres en ont entre 0,3 et 0,5 cm3. Ce point est important car le volume par plateau théorique est lié à la quantité de matière minimale qui doit être présente dans la colonne et qui n'est pas récupérée dans le distillat.

Caractéristiques

Le nombre de plateaux théoriques est une donnée importante, mais il n'est qu'une valeur indicative puisque ce nombre dépend de la forme du fuseau du diagramme de phase, et donc du mélange considéré. L'article Distillation fractionnée justifie cette dépendance avec un diagramme de McCabe-Thiele. Un tel diagramme montre également que ce nombre de plateaux dépend de la quantité de liquide prélevée par unité de temps. Plus grand est ce prélèvement, plus faible est le nombre de plateaux théoriques. Dans un cas particulier, ce nombre de plateaux est passé de 70 à 48 lorsque le prélèvement est passé de 2,7 à 5 cm3 par minute[2].

La rotation est typiquement à 1 000 tr/min, et le nombre de plateaux théoriques n'est pas sensiblement modifié si la vitesse de rotation est augmentée à 1 900 tr/min[2]. La difficulté est d'obtenir un système sans vibrations indésirables à ce type de vitesse. Un brevet de 1955 décrit un dispositif permettant d'atteindre une rotation de 6 000 tr/min sans vibrations[4].

La bande tournante peut être une bande métallique (par exemple 6 mm de large sur 50 cm de haut) ou une hélice de téflon (par exemple 0,8 tr·cm-1).

Une distillation avec bande tournante peut être conduite sous vide moyennant un dispositif adapté[5].

Notes et références

- Milton H. Wahl et Harold C. Urey (1935), J. Chem. Phys. 3, 411, The Vapor Pressures of the Isotopic Forms of Water.

- Robert Baker, Chas Barkenbus, C. A. Roswell (1940), A large Spinning-Band Fractionating Column For Use with Small Quantities of Liquids, Industrial and Engineering Chemistry, vol. 12, no 8, p. 468.

- M. R. Fenske, C. O. Tongberg, D. Quiggle (1934), Ind. Eng. Chem. 26, p. 1169.

- (en) « Head for spinning band fractionator », sur google.fr, (consulté le ).

- K. E. Murray (1951), A Modified Spinning Band Column for Low Pressure Fractionation, J. Am. Oil Chem. Soc., p. 235.