Valve rotative

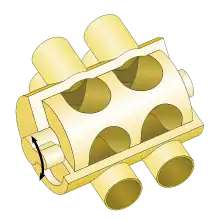

Une valve rotative ou une vanne rotative (également appelée vanne à mouvement rotatif) est un type de vanne dans lequel la rotation d'un ou plusieurs passages dans un clapet transversal régule le débit de liquide ou de gaz dans les tuyaux attenants[1]. Le robinet d'arrêt commun est la forme la plus simple de vanne rotative. Les vannes rotatives ont été utilisées dans de nombreuses applications, notamment :

- Changement de la hauteur du son des instruments de musique de la famille des cuivres.

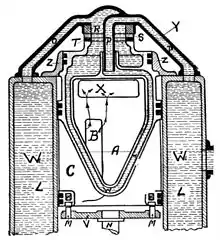

- Contrôle des orifices de vapeur et d'échappement des machines à vapeur, notamment dans la machine à vapeur de Corliss[2].

- Inversion périodique des flux d'air et de combustible dans le four à sole ouverte.

- Chargement de l'échantillon sur la colonne de chromatographie.

- Emploi dans certains types de moteurs à deux et à quatre temps.

- Usage dans la plupart des valves de commande de la direction assistée hydraulique de l'automobile.

Utilisation dans les cuivres

Dans la famille des cuivres, les valves rotatives peuvent se trouver sur les cors, les trompettes[3], les trombones, les bugles et les tubas. Le cornet dérive du cor postal, en lui appliquant des valves rotatives dans les années 1820 en France[4]. Les valves sont actionnées par des palettes. L'alternative aux cuivres à valve rotative, dit aussi « cuivres à palettes », est les cuivres à pistons[5]. De nombreux trompettiste de l'école germanique (Allemagne, Autriche, Suisse) ont tendance à favoriser les modèles à valves rotatives.

Les barillets en fa du trombone ténor sont généralement rotatifs, avec plusieurs variations sur la conception de base également utilisées, telles que la noix axiale (en) inventée en 1976 par Orla Ed Thayer[6] et la noix Hagmann (en) inventée par le genevois René Hagmann dans les années 1990[7].

La valve rotative a été appliquée pour la première fois au cor en 1824 par Nathan Adams (1783-1864) de Boston et brevetée en 1835 par Joseph Riedl[8].

Utilisation dans l'industrie

Les valves rotatives pour la fabrication industrielle sont souvent utilisées dans les systèmes de manutention de matériaux en vrac, de dépoussiérage ou de transport pneumatique, selon l'application. La valve est utilisée pour réguler le débit d'un produit ou d'un matériau en maintenant un débit constant adapté au processus. Le contrôle du flux de matériau permet d'éviter des problèmes tels que le blocage, les fuites de matériau et les dommages à la vanne elle-même[9]. Les applications typiques sont l'alimentation d'une trémie pesée ou l'alimentation d'un broyeur qui peut être bouché par le produit.

Les valves font partie du processus d'échange de matières et fonctionnent dans des applications de dosage ou d'alimentation, fonctionnent comme des sas rotatifs ou assurent une combinaison de fonctions de sas et de dosage.

Dans l'industrie pharmaceutique, chimique et alimentaire, une valve rotative est utilisée pour doser et alimenter les produits solides en vrac dans les processus. Les valves sont également couramment utilisées dans les secteurs de la construction, des plastiques, du recyclage, de l'agriculture et de la sylviculture, ou partout où des matériaux doivent être transportés de manière sûre et efficace d'un point à un autre.

Une valve rotative de type sas reçoit et distribue des matériaux à partir de deux chambres ayant des niveaux de pression différents. Elles scellent le flux d'air entre l'entrée et la sortie de la vanne pour maintenir un différentiel de pression constant, ce qui favorise un écoulement efficace du matériau. La chambre pressurisée de la valve empêche les matières étrangères de s'infiltrer dans le boîtier et empêche les matières transportées de s'échapper du système[10].

Utilisation dans la conception des moteurs

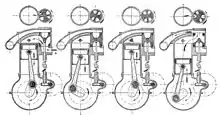

Moteurs à quatre temps

Inconvénients des valves rotatives qui ont empêché leur utilisation à grande échelle dans les moteurs à quatre temps, par rapport aux soupapes.

Le moteur à combustion à valve rotative présente plusieurs avantages significatifs par rapport aux assemblages classiques, notamment des taux de compression et des régimes nettement plus élevés, ce qui signifie plus de puissance, une culasse beaucoup plus compacte et légère, et une complexité réduite, ce qui signifie une fiabilité accrue et un coût moindre. Comme l'admission et l'échappement sont généralement combinés, une attention particulière doit être accordée au refroidissement des valves pour éviter le cliquetis du moteur.

Les valves rotatives ont été utilisées dans plusieurs modèles de moteurs différents. En Grande-Bretagne, la National Engine Company Ltd a fait la publicité de son moteur à valve rotative pour une utilisation dans les premiers avions, à une époque où les soupapes à clapet étaient sujettes à des défaillances par collage ou échauffement[11].

À la fin des années 1930, Frank Aspin (en) a développé une conception avec une valve rotative qui tournait sur le même axe que l'alésage du cylindre, mais avec un succès limité[12].

La société américaine Coates International Ltd a développé une valve rotative sphérique pour les moteurs à combustion interne qui remplace le système de soupape à clapet. Ce modèle particulier est à quatre temps, les valved rotatives étant actionnées par des arbres en tête au lieu d'arbres à cames en tête (c'est-à-dire en ligne avec une rangée de cylindres). La première vente d'un tel moteur faisait partie d'un groupe électrogène au gaz naturel[13].

Les valves rotatives sont potentiellement très adaptées aux moteurs à haut régime, tels que ceux utilisés dans les courses de sport et les voitures de course de Formule 1, sur lesquels les soupapes à clapet traditionnelles avec ressorts peuvent échouer en raison du phénomène d'affolement de soupapes et de la résonance du ressort et où l'engrenage de la commande desmodromique est trop lourd, de grande taille et trop complexe à chronométrer et à concevoir correctement. Les valves rotatives pourraient permettre de concevoir une culasse plus compacte et plus légère. Elles tournent à la moitié de la vitesse du moteur (ou à un quart) et n'ont pas les forces d'inertie des mécanismes de soupape à mouvement alternatif. Cela permet des régimes moteur plus élevés, offrant environ peut-être 10 % de puissance supplémentaire. Le moteur de F1 des années 1980 W12 utilisait des valves rotatives mais n'a jamais couru. Entre 2002 et 2004, le développeur australien Bishop Innovation et Mercedes-Ilmor ont testé des valves rotatives pour un moteur V10 de F1[14].

Le brevet de Bishop Innovations pour le moteur à valve rotative a été racheté par BRV Pty Ltd, propriété de Tony Wallis, l'un des concepteurs originaux des valves. BRV a construit plusieurs moteurs fonctionnels utilisant la technologie des valves rotatives, comme un moteur Honda CRF 450 (en), qui avait un plus grand couple à la fois à bas (17% d'augmentation) et à haut (9% d'augmentation) régimes du moteur, et produisait également plus de chevaux de frein jusqu'à environ 30% de plus à des régimes fonctionnels du moteur[14]. Le moteur était également considérablement plus petit et plus léger, car l'assemblage de la culasse n'était pas aussi grand.

Une société du Royaume-Uni appelée Roton Engine Developments a fait quelques progrès en 2005 avec un moteur de moto Husaberg monocylindre à deux rotors (un pour l'admission et un pour l'échappement). L'entreprise a déposé des brevets et fait fonctionner un modèle en 2006, mais elle a été soutenue par le groupe MG Rover, qui a ensuite fait faillite, laissant Roton sans fonds suffisants pour continuer. Les plans ont fait surface quelques années plus tard en Australie avec Engine Developments Australia Pty Ltd. Un prototype coulé a été produit en 2013 sur un bicylindre parallèle de Kawasaki Ninja 300 (en). Cette unité est encore en phase de développement au moment de la rédaction de cet article, mais elle est importante car elle a le potentiel de faire fonctionner des taux de compression beaucoup plus élevés que même d'autres moteurs à valve rotative en raison d'une nouvelle méthode de refroidissement importante mais non divulguée de la chambre de combustion et de la capacité d'éliminer complètement le papillon des gaz, ce qui le rend beaucoup plus économique à des régimes inférieurs, comme on le prétend.

Un moteur automobile à valve rotative qui a fait ses preuves a été construit par Ralph Ogden Watson d'Auckland, en Nouvelle-Zélande, en 1989. La voiture a parcouru de nombreux kilomètres sans problème[15] - [16]. Le succès a été obtenu grâce à l'approche académique de Watson au problème de l'étanchéité, à son étude des conceptions précédentes et à sa combinaison particulière de connaissances des matériaux, de compétences en usinage, d'expérience des moteurs, de persévérance et d'attentes réalistes. Aucun matériau nouveau ou disponible depuis peu n'a été utilisé. Tous les détails du développement de la voiture et du moteur figurent dans le livre Ralph Watson Special Engineer, publié pour la première fois en 2004 (ISBN 0-476-01371-2) et disponible gratuitement et facilement consultable sur Internet à partir de 2020. La voiture est actuellement la propriété de Ray Ferner.

Moteurs à deux temps

Une valve rotative sous la forme d'un disque plat, également connue sous le nom de valve à disque, est largement utilisée dans les moteurs de motos à deux temps, où l'agencement permet d'empêcher le reflux dans l'orifice d'admission pendant la course de compression[17].

Le fabricant autrichien de moteurs Rotax a utilisé des valves d'admission rotatives dans son moteur à deux temps Rotax 532 (en) de 64 hp (48 kW) , dont la production est maintenant terminée, et continue à utiliser des soupapes d'admission rotatives dans le successeur du 532, le Rotax 582 (en) de 64 hp (48 kW), actuellement en production[18] - [19].

Utilisation dans les moteurs de série

La société britannique RCV Engines Ltd utilise la technologie de la chemise de cylindre rotative (en) comme une forme spécialisée de valve rotative dans une partie de sa gamme de moteurs de modèle réduit à quatre temps et de petits moteurs[20] - [21]. RCV utilise également des valves rotatives horizontales et verticales dans les moteurs à quatre temps de leur gamme actuelle[22].

RCV a développé un moteur 125cc à chemise de cylindre rotative, incorporant une valve rotative dans la chemise de cylindre, pour des applications de scooter[23]. PGO Scooters (en) de Taïwan travaillaient avec RCV pour développer le moteur pour leurs applications[24].

La Suzuki RG500 "Gamma" était équipée d'un moteur à deux temps, à valves rotatives, à double manivelle et à quatre cylindres carrés d'une cylindrée de 498 centimètres cubes. La puissance de sortie était de 93,7 chevaux au frein (69,9 kW) à 9 500 tr/min.

Notes et références

- (en) Philip Skousen, Valve Handbook, McGraw Hill Professional, (ISBN 9780071501422), p. 11

- (en) « Corliss' Demonstration Model of a Steam Engine Valve Gear and Spring Dash Pot », National Museum of American History (consulté le )

- « Choix d'une trompette », sur trompette.free.fr (consulté le ).

- (en) paul Griffiths, The New Penguin Dictionary of Music, Londres, Penguin Books, (ISBN 0-141-00925-X), p. 195

- Alecia Steen, « Trompette Vs. Cornet : What's The Real Difference? », sur primesound.org, (consulté le )

- (en) « The Orla Ed Thayer Tribute website », sur thayervalve-tribute.com (consulté le ).

- [vidéo] Servette-Music TV, René Hagmann présente le barillet « Free Flow Valve » sur YouTube, (consulté le ).

- (en) John Ericson, « Early Valve Designs », sur Arizona State University, (consulté le ).

- (en) Megan Thompson, « Don't overstuff your pockets and 3 other material flow tips », sur ACS Valves (consulté le ).

- (en) Paul Bowman, « Les sas rotatifs sont-ils censés fuir ? », sur ACS Valves (consulté le ).

- Flight magazine, avril 1911.

- (en) Institution of Mechanical Engineers, Internal Combustion Engines : Improving Performance, Fuel Economy and Emissions, Woodhead Publishing, (ISBN 978-0-85709-205-2), p. 135.

- Coates International Consulté le 3 mars 2011.

- (en) Tony Wallis, « The Bishop Rotary Valve », AutoTechnology Magazine, (consulté le ).

- 2020 Leadfoot Festival competitors

- Youtube : Watson-BSA Special

- Free engine info Consulté le 18 octobre 2010.

- (en) BRP-Rotax GmbH & Co. KG, « OPERATORS MANUAL FOR ENGINE TYPES 447, 503 & 582 », (consulté le ).

- Raisner, William : LEAF catlog, pages 6-105. Leading Edge Airfoils, 1995.

- (en) RCV, « RCV Engines Ltd - UK (Inde - AutoExpo 2004) » [archive du ] (consulté le )

- Keith Lawes, « The Rotating Cylinder Valve 4-stroke Engine (SAE Paper 2002-32-1828) » [pdf archive du ] (consulté le )

- (en) « rcv_engines_ltd », sur Rcvengines.com (consulté le )

- « Engine Development », RCV Engines (consulté le )

- (en) Jeremy Korzeniewski, « PGO working on rotary valve scooter engine », Green.autoblog.com (consulté le )

Voir aussi

- Sas

- Voitures Itala

- Soupape à piston (moteur à vapeur) (en)

- Soupape (moteur)

- Distributeur rotatif

- Soupape à glissière (moteur à vapeur) (en)