Machine à papier

Une machine à papier est la machine-outil principale de l'industrie papetière. Elle est chargée de la production de papier, produit généralement sous forme de bobines très volumineuses, à partir de la pâte à papier.

Description

.JPG.webp)

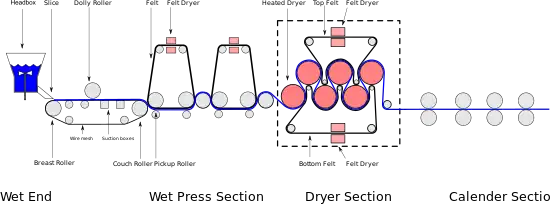

Une machine à papier se compose de cinq différentes parties :

- les circuits de tête de machine,

- la formation de la feuille,

- le pressage de la feuille,

- le séchage de la feuille,

- la mise en format du papier.

Selon le type de papier fabriqué, il peut exister des étapes différentes ou en plus comme le couchage ou satinage du papier qui intervient alors après le séchage.

Circuits de tête

On donne le nom de circuits de tête de machine aux circuits reliant la trituration de la pâte à papier à la caisse de tête de la machine à papier.

La trituration de la pâte est constituée de trois étapes : la désintégration des balles de pâte dans le pulpeur, le raffinage de la pâte, le mélange, selon la composition nécessaire pour un papier déterminé.

Des considérations économiques et pratiques font que la trituration de la pâte s’effectue à des concentrations en matières sèches comprises entre 3 et 6 %. Ces conditions permettent notamment une réduction des volumes nécessaires au transport et au stockage de la pâte et des économies d’énergies. Les contraintes de transports, et notamment l'utilisation de pompes centrifugeuses, limitent en pratique la concentration à 6 % de matière sèche.

En caisse de tête ou dans la cuve d'une forme ronde, pour des considérations de défloculation et de bonne formation de feuille (épair et caractéristiques physiques du papier), on a intérêt à travailler le plus dilué possible, compte tenu de la capacité des circuits et de l'égouttage disponible sur machine.

Les circuits de tête de machine ont pour première fonction de régler le grammage — la masse par unité de surface du papier. Pour une vitesse machine donnée et pour une concentration constante de pâte dans le cuvier machine, le grammage du papier est conditionné par le débit de pâte issu du cuvier machine. Celui-ci est réglé soit par une vanne nommée vanne de poids ou de grammage, soit par une pompe volumétrique à vitesse variable.

La seconde fonction des circuits de tête est de réguler la dilution de la pâte, la concentration en caisse de tête. On utilise la plus grande partie des eaux blanches sous toile pour diluer la pâte venant du cuvier de tête de machine. La pâte et les eaux blanches sont envoyées à l’aspiration de la pompe primaire ou pompe de dilution qui assure le mélange et le transport vers la caisse de tête.

La fonction suivante sert à réaliser l’épuration fine de la pâte. Celle-ci est plus efficace sur une pâte diluée (entre 5 et 10 g/l). Une épuration lourde, très efficace, est réalisée dans des hydrocyclones mais induit une dépense énergétique importante : le débit est important et cause une perte de charge élevée comprise entre 1,5 et 2,5 bars. Les grosses impuretés (lourdes ou légères) sont également éliminées à l'aide d'épurateurs à tamis. Ce sont des paniers à trous ou à fentes. Dans ce cas, on élimine des « matons », des filoches, et dans certains cas des plastiques. Ils induisent une perte de charge entre 0,1 et 0,5 bar selon le pourcentage d’ouverture, le débit, la concentration de la pâte et l’état de colmatage du panier.

Certaines chaînes de fabrications incluent également une étape post-raffinage en tête de machine permettant le cas échéant de régler très rapidement . Certains adjuvants utilisés pour l’amélioration du produit (agents de collage, colorants, agents résistant à l’état humide…), ou pour l’amélioration du processus (agents de rétention, etc.), sont de plus en plus introduits systématiquement au niveau des circuits de tête. Les charges sont généralement introduites à ce niveau dans les circuits de machine à papier.

La formation de la feuille

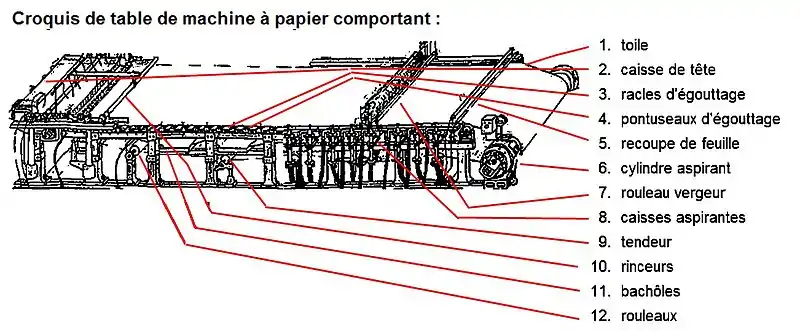

Table de machine à papier

- toile

- caisse de tête

- racles d’égouttage

- pontuseaux d’égouttage

- recoupe de feuille

- cylindre aspirant

- rouleau vergeur

- caisses aspirantes

- tendeur

- rinceurs

- bachôles

- rouleaux