Incendie d'Aisin en 1997

L'incendie de l'usine Aisin en 1997 est un sinistre qui a provoqué la fermeture de l'une des installations de production de la filiale de Toyota, Aisin Seiki Co., le [1], un samedi. L’événement est remarquable car l’usine était le principal fournisseur d’un élément critique du système de freinage des voitures Toyota. En raison de la philosophie du système de production Toyota (TPS) consistant à minimiser les stocks, les usines automobiles de Toyota n'auraient apparemment conservé des stocks de la pièce que pendant quatre heures[2] voire une journée maximum[1].

Toutefois, l'événement a également fourni un exemple de relations commerciales fructueuses entre Toyota et ses fournisseurs, lui permettant de fabriquer rapidement des pièces de rechange et de limiter les interruptions de production de ses voitures, minimisant ainsi les pertes résultant de cet événement[1].

C'est aussi une démonstration de la résilience du système de production Toyota et de la culture d'entreprise que cela induit et qui a donné naissance au Lean[1].

Chronologie des évènements

Le feu s'est déclaré avant l'aube du à l'usine n ° 1 d'Aisin Seiki Co. à Kariya, au Japon[2]. La cause de l'incendie est inconnue[2]. L'usine fabriquait des répartiteurs de freinage (ou vanne proportionnelle) qui aident à prévenir le blocage des roues arrière en contrôlant la pression du liquide dans les freins arrière. Ces répartiteurs de freinage étaient utilisées dans le système de freinage de tous les véhicules Toyota [2].

99 % des P-valves de Toyota étaient fabriquées dans cette usine, les 1 % restant étant produits par Nisshin Kogyo Co[1]. La production de P-valves était un processus complexe et nécessitait des outils spécialisés. En outre, différentes variétés de P-valves étaient produites par Aisin.

À la suite de l'arrêt de l'usine d'Aisin, les observateurs estimaient que Toyota allait devoir arrêter la production de voitures pendant des semaines[3]. L'impact économique aurait été énorme pour Toyota et l'économie japonaise, entraînant une baisse de 0,1% de la production industrielle[1].

Effort de relance

Dès le début de la crise, il était évident qu'Aisin ne pourrait pas relancer la production de P-valves suffisamment vite pour éviter une fermeture prolongée des usines Toyota[1]. Aisin, avec l'aide de Toyota, a donc mis en place une cellule de crise pour organiser la relance de la production de nouvelles P-valves. Toyota a réussi à convaincre nombre de ses fournisseurs d'utiliser les moyens à leur disposition afin de produire des P-valves de remplacement. Certains fournisseurs de Toyota et leurs sous-traitants ont été amenés à donner la priorité à cette production en externalisant leur production habituelle, d'autres ont fait appel à leur propres fournisseurs et sous-traitants[1]

Les premières vannes utilisables ont été livrées à Toyota le mercredi , soit moins de cinq jours après l'incendie, permettant ainsi de reprendre la production de voitures[1]. Alors que les observateurs avaient initialement prédit que Toyota devrait arrêter la production pendant plusieurs semaines, l'incident n'a finalement retardé la production de Toyota que de cinq jours[1].

Enseignements

L'incendie et la crise qui s'ensuivit fournirent de nombreux enseignements à Toyota. Cela leur montrait que leur mise en œuvre du système de production "Just In Time" fonctionnait et qu'ils disposaient du "juste équilibre efficacité / risque"[2]. Toyota a également appris à réduire le nombre de variantes dans ses pièces afin de faciliter la production et de réduire les risques. Les fournisseurs de Toyota ont également eu l'avantage d'accroître l'efficacité de leur production et de tirer les leçons de la redondance des processus de production.

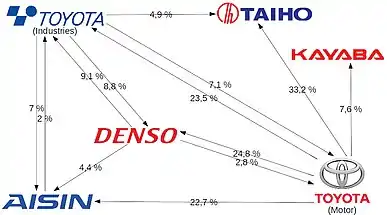

L'efficacité avec laquelle la production a été rétablie a également montré la valeur du système japonais keiretsu, dans lequel les entreprises entretiennent des relations "imbriquées". La fidélité manifestée par les fournisseurs de Toyota à l’entreprise lui a montré la valeur des relations commerciales à long terme. Ainsi, les fournisseurs sont intervenus sans contrat préalable ni assurance d'être payé pour leur implication dans l'effort de relance de la production de P-valves. Aisin et Toyota les ont ensuite remboursés pour le travail fourni, y compris les P-valves, les heures supplémentaires et le réoutillage de leur machine, en leur offrant également un bonus de 100 millions de dollars[1].

Références

- (en) Toshihiro Nishiguchi et Alexandre Beaudet, « The Toyota Group and the Aisin Fire », MIT Sloan Management Review, (consulté le )

- (en) « How Toyota Recovered From A Major Fire in Less Than a Week » [archive du ], Mirror of Wall Street Journal article, (consulté le )

- (en) Kyle Ashdown, « Here's How The 1997 Aisin Factory Fire Changed The Auto Industry », (consulté le )