Haveuse

Une haveuse (du wallon Xhavée : fossé, tranchée, vallée) est une machine d'abattage utilisée dans des travaux souterrains afin d'extraire des matériaux. Elles ont été initialement utilisées dans les mines pour réaliser un trait, une saignée mince et profonde dans la matière à extraire en vue de réaliser une surface de dégagement pour extraire la roche dans les tailles. Ensuite, d'autres haveuses ont été créées pour excaver des cavités dans les galeries de mine et dans les tunnels.

Exploitation du charbon dans les mines

L'exploitation du charbon dans les mines se fait principalement par deux méthodes : l'exploitation par longue taille ou l'exploitation par chambres et piliers.

- La méthode d'exploitation par longue taille (longwall), principalement utilisée en Europe, consiste en l'exploitation complète de panneaux de charbons avec remblayage ou foudroyage du toit.

- La méthode d'exploitation par chambres et piliers (chamber-and-pillar) consiste en une exploitation par quadrillage dans laquelle des piliers sont conservés pour soutenir le toit et les terrains supérieurs.

Jusqu'au milieu du XIXe siècle, l'abattage du charbon était une opération manuelle, exécuté au moyen du pic et de la rivelaine. Les premières machines apparaissent dans la seconde moitié du siècle, d'abord aux États-Unis puis en Europe.

Haveuse à pic

La haveuses à pic (punching machine) est inspirée des premières perforatrices à percussion ; le mineur imprime à la machine un mouvement horizontal au moyen de poignées pour creuser une saignée.

Plusieurs catégories de haveuses à pic ont été construites :

Haveuse burineuse

Ce sont des haveuses légères (de 4 à 5 kg), utilisées sans support, pour lesquels le fleuret progresse de quelques millimètres à chaque mouvement du piston. Ces machines ont principalement été utilisées dans les schistes cuprifères de Mansfeld.

Haveuse à percussion sur roues

La haveuse à percussion sur roues est une machine lourde qui a été développée aux États-Unis, dans les mines exploitées par piliers et galeries : modèles Harisson (1880), Sullivan ou Morgan-Gardner à moteur électrique (1899). Le modèle de haveuse Ingersoll-Sergeant fonctionne à l'air comprimé et c'est un des modèles les plus répandus en Europe à la fin du XIXe siècle. D'une longueur totale de 2,50 m, elle pèse 376 kg et donne 150 à 180 coups/min. La profondeur du trait peut atteindre 1,70 m. Comme toutes ces machines, elle est équipée de deux roues et en fonctionnement elle est posée sur une plate-forme en bois inclinée. Le recul est ainsi amorti par le poids de la machine.

Haveuse à percussion sur chariot

La haveuse à percussion sur chariot a été développée en Europe et particulièrement à la Compagnie d'Anzin. Elle est utilisée, soit pour le percement de galeries de traçage, soit pour le travail en couches minces (60 cm) à fort pendage.

Haveuse à percussion sur colonne

La haveuse à percussion sur colonne de type Eisenbeiss a été développée en Allemagne. Elle est soit fixée sur un affût-colonne, soit fixée entre deux bois de la taille.

Haveuse à disque

La haveuse à disque (coal-cutter) est utilisée fin du XIXe siècle plus particulièrement dans les mines anglaises par rapport aux mines françaises ou allemandes.

Le principe est le suivant : un disque horizontal muni de dents au carbure de tungstène tourne horizontalement et creuse une saignée à la base de la veine de charbon. La machine progresse dans la taille sur des rails et est tractée par chaîne. Le minerai tombe de lui-même ou est abattu manuellement par les mineurs à l'aide de pics.

Ce sont les machines anglaises ou américaines Walker (1869), Winstanley (1869), Jeffrey (électrique ou à air comprimé), Clarke et Steavenson (électrique).

La haveuse Garforth a les caractéristiques suivantes : un cadre de 3,10 m sur 85 cm pour un poids de près de 2 t reposant sur une voie de roulement. La roue armée de dents dont le diamètre est de 1,60 m crée une saignée de l'ordre de 10 cm de hauteur et de 1,25 m de profondeur dans le front de charbon.

En pratique c'est une machine lourde et encombrante. Les temps de déplacement et de montages sont longs, ce qui justifie son utilisation dans les longues tailles chassantes à front continu (longwalls) des mines anglaises. Un autre inconvénient est le coincement régulier de ce disque dans la saignée. Il faut donc des couches à stratification régulière. Les essais réalisés en France (Blanzy) et en Allemagne (Dorstfeld) n'ont pas été concluants.

Haveuse à barre

La haveuse à barre date également de la seconde moitié du XIXe siècle. L'outil est une barre d'acier cylindrique armée de pics pivotant autour d'un axe supporté par un châssis. La barre mise en rotation attaque alors la base de la veine en creusant une trait en arc. Une fois celui-ci réalisé, la machine est tractée au moyen d'une chaîne pour excécuter un nouveau trait. Le minerai est alors abattu manuellement par les mineurs.

Ce sont les machines Jeffrey (1876), Lee, Goolden (1888), Pickquick (1904).

La haveuse Jeffrey, dont la barre tourne à 200 tr/min, creuse ainsi une rainure de l'ordre de 1 m de profondeur pour une ouverture de 10 cm.

L'inconvénient de ce modèle de haveuse est l'accumulation de poussier de havage dans la saignée, mais aussi le risque de coincement en cas de contact avec des parties pyriteuses. D'un point de vue technologique, cette machine a été remplacée par la haveuse à chaine.

Haveuse à chaîne

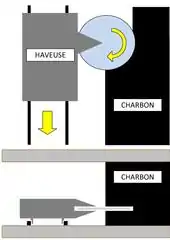

L'abattage semi-mécanisé s'est développé avec les haveuses, dès le début du XXe siècle. Il a cependant fallu attendre la fin des années 1940 pour avoir une évolution sérieuse de ces machines, avec le développement des soutènements à front de taille. Le principe de fonctionnement de la haveuse à chaîne est un bras horizontal comportant une glissière dans laquelle se déplace une chaîne porte-couteaux, ce bras exécutant une saignée à la base de la veine.

Haveuse fixe à chaîne

La machine est composée d'un cadre lourd reposant sur le sol et dont la longueur est parallèle au front de la taille. Un vérin pousse progressivement le bras de havage dans la base de la veine de charbon pendant que la chaîne est mise en mouvement (1,50 m/s). Une fois le trait réalisé, le bras est ramené vers le châssis et la machine est ripée de quelques mètres. L'opération est alors recommencée.

La machine électrique Jeffrey pèse 1,4 t et creuse des traits de 12 cm de hauteur et de 1,80 m de profondeur. Le travail exige la présence d'un mécanicien et d'un manœuvre pour abattre et charger le charbon.

D'autres modèles sont les machines électriques Link-Belt, montées sur rouleaux, Morgan-Gardner.

Haveuse ripante à chaîne

Cette machine permet d'exécuter le havage en continu : la chaîne tourne autour du bras pendant que la machine avance dans la taille. La machine est tractée au moyen d'un treuil par un jeu de chaînes et de poulies, soit directement sur le sol, soit sur des rails.

Les premières haveuses à chaîne ont une profondeur de coupe de l'ordre d'un à deux mètres. Le charbon doit toujours être abattu manuellement, soit au pic puis plus tard au marteau piqueur.

Les modèles sont les machines Sullivan (1900), Mather et Platt.

Les avantages de la haveuse à chaîne par rapport à la haveuse à disque est son encombrement réduit, l'outil peut en effet pivoter autour d'un axe.

À partir des années 1940, l'utilisation conjuguée de la haveuse et du convoyeur blindé permet une avancée technologique : la haveuse glisse sur le convoyeur blindé qui est poussé contre le front de la taille par des pistons prenant appuis à la base des étançons.

Haveuse Shortwall

La haveuse à chaîne Shortwall Sullivan a été développée pour l'application dans des fronts courts. Il s'agit d'une machine légère de trois tonnes guidée par câble entre deux étançons ancrés entre toit et mur. Cette haveuse est particulièrement utilisée en Afrique du Sud et aux États-Unis dans les exploitations de type chambres et piliers.

Haveuse-chargeuse

À partir de 1945, des variantes de la haveuse à chaînes vont combiner différentes opérations, à savoir le havage, l'abattage et le chargement : haveuse à chaîne à deux bras, haveuse à bras courbe, haveuse à chaîne avec champignon.

La haveuse Meco-Moore est la première de ces haveuses-chargeuses développée dans les années 1930 par les Britanniques. Son nom est composé de la contraction de Mining Engineering Company (MECO) du Worcester et du nom de son inventeur, M. Moore. Elle fut mise en service dans une mine de charbon du Lancashire en 1934[1]. Ses conditions d'utilisation sont particulières : des couches peu inclinées (<10°) et à bon toit. Cette haveuse comprend deux bras horizontaux et un troisième bras triangulaire vertical (bras rouilleur). La Meco-Moore est une machine lourde, elle pèse 10 t pour une longueur de 4,90 m, une largeur de moins d'1 m et une hauteur de 90 cm. La machine travaille à côté du convoyeur surbaissé, le charbon étant ramené au moyen d'une charrue[2]. Cette méthode de travail crée un porte-à-faux de l'ordre de trois mètres par rapport à la file d'étançons, ce qui limite l'utilisation des Meco-Moore à des couches à très bon toit. Cette haveuse travaillant dans les deux sens nécessite un espace important en bout de taille pour être retournée, mais aussi un temps non négligeable (de l'ordre d'un poste pour deux hommes)

La haveuse Gloster Getter a été développée par la société britannique Joy-Sullivan dans les années 1953-1961[3]. Cette machine est une machine plus légère (trois tonnes), elle est équipée de deux bras horizontaux et un troisième bras rouilleur vertical. Le charbon abattu est relevé par un soc dans le convoyeur. Sa profondeur de travail est moins importante que celle de la Meco Moore.

Les machines à cadres « Soest Ferrum » et « Eickhoff » sont des machines dont le bras de havage est fermé sur lui-même. Le charbon abattu par ce cadre est relevé vers le convoyeur blindé au moyen d'une vis sans fin ou d'un soc.

Abatteuse chargeuse

La technologie d'exploitation évolue vers des machines regroupant plusieurs fonctions en combinaison avec les soutènements marchants.

Abatteuse chargeuse à tambour

La haveuse à tambour rotatif armés de pics (puis à double tambour) remplace progressivement la haveuse à chaîne et le rabot dans les longues tailles, avec pour conséquence une augmentation importante des rendements par combinaison des opérations de coupe et d'abattage. Cette machine justifie de moins en moins son appellation de haveuse au profit de celle d'abatteuse chargeuse.

C'est l'époque des machines Anderton Shearer (1952), Sagem S16.

Le Britannique James Anderton[4] a créé dans les années 1950 une haveuse appelée « Anderton shearer » avec une tête constituée de six disques juxtaposés, placés entre deux disques. Il les remplace vite par un tambour de 50 cm de diamètre armé de pics, ce tambour, en tournant, fraise le charbon en déplaçant sur le convoyeur blindé à une vitesse de 4,5 m/min à 9 m/min, un soc en acier forgé relève le charbon dans le convoyeur[5]. La première machine Anderton a été commissionnée dans le Lancashire en 1954.

La machine Sagem S16 est une haveuse intégrale à tambour française. Elle est tirée au moyen d'une chaîne et repose sur le bord du convoyeur blindé. Son tambour horizontal a un diamètre de 75 cm pour une longueur de 65 cm. Ses performances sont les suivantes : une puissance de 135 ch, une vitesse de rotation de 6 m/s.

L'inconvénient de ces premières machines à tambour est de générer trop de fines dans le charbon.

La technologie évolue, le tambour est soutenu par un bras, ce qui permet l'abattage de couches de 1,40 à 2,50 m d'ouverture. Un second tambour, voire un troisième tambour, sont ajoutés. C'est l'époque des machines Anderson à double tambour (années 1970), Eickhoff EDW 170-L à deux tambours, Electra 2000 (années 1990).

Trepanner

Le trepanner est une abatteuse chargeuse construite dans les années 1950 par la société Anderson Boyes[6], dans le but d'améliorer la granulométrie du charbon abattu. Cette machine progresse le long du convoyeur blindé, son outil d'attaque est une énorme tarière dentée de 90 cm de diamètre. Le charbon extrait est évacué de l'intérieur de cette couronne vers le convoyeur blindé. Des outils de découpes supplémentaires, champignons de havage à la partie supérieure, bras de haveuse à la base, bras rouilleur à l'avant, augmentent la hauteur de découpe. Une double tarière permet l'abattage dans les deux sens. Cette machine est principalement utilisée dans les longues tailles régulière à faible pendage et à mur résistant de Grande-Bretagne. Des essais ont été réalisés sans succès en France (Liévin).

Abatteuse chargeuse à tarières

Dans le but d'exploiter les couches minces (moins de 70 cm) avec abatteuse chargeuse, Korfman a développé une abatteuse rotative à trois tarières tractéee le long du convoyeur blindé.

Machine d'abattage

Dans les années 1960, les « Ateliers du Nord de la France » mettent au point une machine d'abattage, la « AFM », pour l'exploitation des couches en dressant de Lorraine. Cette machine, montée sur un large traîneau, possède, au bout d'un bras, un outil d'abattage constitué d'un tambour à pics et de deux petites chaînes de havage sur le côté.

La Dressmatic est une variante pour le travail dans des veines plus minces, construite par la Sagem.

Machine à « attaque ponctuelle »

Cette machine met en œuvre des bras équipés d'outils rotatifs qui suivent les parois de la galerie, et arrachent les matériaux. Ces matériaux sont repris sur un tablier frontal, et évacués à l'arrière de la machine, où ils sont repris par un tapis convoyeur ou un charge et roule.

Haveuse à chaîne dans les carrières

La haveuse à chaîne est utilisée dans les carrières de pierre ornementale pour scier des blocs de pierre. Cette machine est alimentée en énergie électrique et se déplace généralement sur des tronçons de rails.

Elle peut tracer des traits horizontaux ou verticaux dans la roche, avec ou sans eau de refroidissement. La longueur du bras peut aller de 1,50 m jusqu'à 7 m, en fonction de l'application.

Des bras de haveuses sont parfois utilisés sur des portiques pour découper des blocs. Cette opération s'appelle l'« équarrissage ».

Notes et références

- Dictionary of Mining, Mineral, and Related Terms By American Geological Institute, p. 336.

- Michael Brooke review the 1947 film 'Portrait of a Miner: The National Coal Board Collection Volume 1'.

- The Gloster Getter, Information Bulletin No.55/137, National Coal Board Production Department.

- Anderton Mining Monument: Public Monument and Sculpture Association National Recording Project.

- American Geological Institute, Dictionary of Mining, Mineral, and Related Terms.

- La société Anderson Boyes - Histoire, sur competition-commission.org.uk.