Four à induction

Un four à induction est un four électrique fonctionnant grâce au phénomène de chauffage par induction de métal (acier, cuivre, aluminium, métaux précieux, etc.). En sidérurgie, l'avantage de ce procédé est qu'il est plus propre et économe en énergie que les hauts fourneaux.

Historique

Les premiers fours apparaissent au début du XXe siècle. Cette technologie est développée à partir des travaux de Kjellin, Rodenhauser, Wyatt et Russ, notamment, mais ne sort guère des laboratoires en raison du manque de fiabilité. À partir de 1920, les progrès apportés aux condensateurs statiques et aux convertisseurs donnent le départ à l'usage industriel des fours à induction.

Il faut toutefois attendre encore 10 ans pour installer en fonderie des fours jusqu'à 4 tonnes de capacité. Les nouvelles applications industrielles amorcent une amélioration constante. Dès 1955, notamment, en fonderie, on produit des alliages cuivreux. La fréquence réseau, de 50 Hz, est quasiment la seule utilisée jusqu'aux années 1970, et la recherche ne vise que l'augmentation de la capacité pour atteindre une centaine de tonnes. À la crise pétrolière de 1973, les fours à creuset à basse fréquence, de grande capacité, se montrent inadéquats en matière de consommation d'énergie et leur présence en fonderie se raréfie.

Caractéristiques techniques

Les fours à induction peuvent être utilisés pour fondre le fer et l'acier, le cuivre, l'aluminium et les métaux précieux. Leur capacité varient de moins d'un kilogramme à plus de cent tonnes.

Températures

Comme aucun arc ou combustion n'est utilisé, la température de la matière n'est pas supérieure à celle requise pour faire fondre le métal, ce qui peut prévenir la perte des éléments d'alliage précieux[1].

Fréquence

Les fréquences opérationnelles vont de 50 Hz à 400 kHz ou plus, en fonction du matériau à fondre, du volume du four et de la vitesse de fusion requis.

En règle générale, plus le volume des matériaux à fondre est faible, plus la fréquence du four est élevée. Ceci est dû à l'épaisseur de peau, la distance que le courant alternatif doit traverser sous la surface d'un conducteur.

Pour la même conductivité, les fréquences de courant plus élevées permettent de voyager sous une peau fine, donc moins de pénétration dans la masse fondue. Les basses fréquences peuvent générer des mouvements ou des turbulences dans le métal.

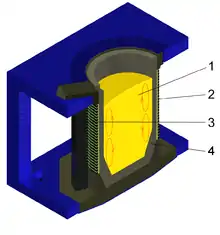

2 - serpentin refroidi par eau

3 - culasses

4 - creuset

Puissance

Un four préchauffé d'une capacité d'une tonne de fer peut fondre et exploiter une charge froide en une heure. La puissance nécessaire varie de 10 kW à 42 MW, pour des volumes de fonte, respectivement, de 20 kg à 65 t de métal[2].

Particularités

L'inconvénient majeur à l'utilisation du four à induction dans une fonderie est l'absence de raffinage dans le phénomène : les matériaux de charge doivent être propres de produits d'oxydation et d'une composition connue, et certains éléments d'alliage peuvent être perdus en raison de l'oxydation (et doivent être rajoutés après-coup).

Un four à induction d'exploitation émet généralement un bourdonnement ou sifflement dus à des forces magnétiques fluctuantes et de la magnétostriction, dont la hauteur de tonalité est indicatrice de fonctionnement et de niveau de puissance.

Types de fours

Four Kjellin

Le four de type Kjellin est constitué par un récipient de forme annulaire, revêtu intérieurement de matériaux réfractaires et traversé par le noyau ferromagnétique d'un transformateur, dont l'enroulement primaire est connecté au générateur. Grâce à un courant élevé (jusqu'à 30 000 ampères), la matière en fusion peut atteindre une température très élevée. La conception de ce type vise à donner à la boucle magnétique de fonte une taille minimale. Le but est d'assurer une résistance électrique élevée au passage du courant (améliorant ainsi l'efficacité) sans créer de contractions dans le fluide à l'interruption du passage du courant.

Four à induction sans noyau

Le métal est placé dans un creuset entouré par une bobine de solénoïde de courant alternatif refroidie par eau[3].

Four à canal fermé

Un four à induction à canal comporte une boucle de métal liquide, qui forme un seul tour d'enroulement secondaire à travers un noyau de fer[4] - [5]. Le fonctionnement est similaire au type Kjellin. La conception a l'avantage d'un encombrement réduit et d'une plus grande commodité. En outre, il réduit les effets de la contraction de fonte, permettant donc une plus grande poussée métallostatique.

Four Aix Wyatt

Le four Aix Wyatt a un design et une taille compacts. La boucle secondaire de métal liquide est placée verticalement, au lieu de horizontalement. Cela permet de réduire de façon significative les effets indésirables de contraction de la veine et d'interruption du courant. Le four Aix Wyatt est particulièrement indiqué pour la fusion des alliages non ferreux.

Notes et références

- Phillip F. Ostwald, Jairo Muñoz, Manufacturing Processes and Systems (9e éd.), John Wiley & Sons, 1997, p. 48. (ISBN 978-0-471-04741-4)

- « http://www.abpinduction.com/de/info/ueber-abp/aktuelles/artikel/tiscotaiyuan-2-x-30-t-induction-furnace-system-with-24-mw-successfully-commissioned »(Archive.org • Wikiwix • Archive.is • Google • Que faire ?).

- A G Robiette, Electric Melting Practice, Charles Griffin & Co, , 153–252 p., « V: Coreless Induction Furnaces »

- Robiette 1935, Chapter IV: Channel Type or 'Low Frequency' Induction Furnaces, p. 153–252

- Induction and Dielectric Heating, British Electrical Development Association, coll. « Electricity and Productivity Series, Nº6 », , 8–9 p.

Voir aussi

Articles connexes

- Four à arc électrique, un autre type de four électrique, utilisé dans les grandes fonderies.

- Aciérie électrique

- Plaque à induction

Liens externes

- « Les fours a induction en fonderie », sur induction en fonderie, (consulté le )

- (en) « http://www.steeluniversity.org/content/html/eng/default.asp?catid=25&pageid=2081271928 », Lien vers le module de formation(Archive.org • Wikiwix • Archive.is • Google • Que faire ?), sur SteelUniversity.org.

- (en) « Recognition of first foundry as historical site »(Archive.org • Wikiwix • Archive.is • Google • Que faire ?).

- (en) « Arc melting experiments », Pas à pas pour réaliser un four à induction, chez soi, sur www.metallab.net, (consulté le )

- (en) Jack O'Brine, « How induction furnaces are making it hot for the Axis », Popular Science, (lire en ligne, consulté le ).