Fabrication des sabres japonais

La fabrication d’un sabre japonais prend un peu plus d’un mois : un mois de forge et une semaine de polissage.

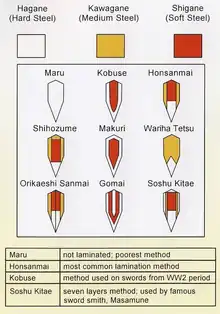

La lame du sabre japonais est traditionnellement forgée à partir d’un acier brut (tamahagane) transformé en acier composite : le massiot d’acier. Celui-ci est naturellement composé de deux nuances et il est brisé en petits morceaux qui sont triés en fonction de leur dureté. Les morceaux durs (hadagane ou kawagane) contiennent plus de carbone et sont utilisés pour l’enveloppe tandis que les morceaux plus tendres (shingane) sont utilisés pour le noyau.

Lors de la fabrication d’un sabre ou d’une épée, le problème principal du forgeron est de maintenir l’équilibre entre la capacité de coupe et la solidité. En effet, un sabre coupant signifie souvent qu’il est fragile car plus un acier est dur (qualité nécessaire pour un bon aiguisage), plus il est cassant. D’un autre côté, une lame souple risque de ne pas couper correctement. Le sabre japonais a résolu ce problème avec élégance car chaque détail de la technique de forge participe à l’équilibre de la lame.

À cause du secret qui entourait les techniques de fabrication des sabres, et donc de l'existence de très peu d'informations sur les anciennes méthodes de fabrication, il est improbable que l'on puisse un jour déterminer avec certitude comment ces techniques sont nées. Cependant, en observant les sabres antiques ainsi que les armes du très court âge du bronze japonais, il apparaît clairement que les Japonais ont appris à fabriquer l'acier à partir des Chinois et ont ensuite trouvé des moyens de contrôler les types d'acier contenus dans chaque section de la lame.

Le choix des minerais

Afin de faire une bonne lame, le forgeron doit commencer par rassembler une grande quantité de fer. Ce fer appelé satetsu (cf. tamahagane) pouvait se présenter sous la forme de sable fin ou de gravier. Ceux qui n’avaient pas de mine dans les environs devaient parfois envoyer des personnes récupérer des paillettes de fer dans les rivières, en bord de mer ou sur des affleurements. Le minerai obtenu devait ensuite être trié convenablement en fonction de la couleur et d'autres indices.

Au XVIe siècle, à partir de l’arrivée des Nanban, les forgerons japonais importèrent de l’acier par l’intermédiaire de marchands hollandais et portugais. À partir de 1868, le début de la révolution industrielle pour le Japon, les forgerons restants disposèrent d’acier industriel.

La réduction du minerai

Après l’opération de réduction faite dans le tatara, le forgeron sélectionne dans la loupe, appelée kera[1], le métal idéalement carburé, l'acier tamahagane[2].

C'est cet acier que le forgeron va transformer en katana.

La forge

Le forgeage d'une lame de sabre japonais comporte un grand nombre d'étapes. Le forgeron améliore la qualité du métal à la fois en le comprimant pour en chasser les impuretés (c'est donc une opération de cinglage, et non de forgeage) et en sélectionnant les morceaux de métal à partir de leur faciès de rupture.

Le vocabulaire japonais distingue de manière précise ces étapes :

- oroshigane : préparation de l'acier pour obtenir la bonne teneur en carbone ;

- tsumikawashi : assemblage des morceaux d'acier ;

- kitae ;

- shita gitae : forgeage d'ébauche ;

- age gitae : forgeage de finition ;

- shintetsu ;

- tsukurikomi ;

- sunobe ;

- hizukuri ;

- shiage.

La première étape consiste à prendre chaque bout du tamahagane et à l’aplatir sous forme de galettes de 5 à 7 millimètres d’épaisseur et d’environ 10 à 20 cm de diamètre. Chacune des galettes est chauffée au rouge puis plongée dans l’eau froide. Cette galette ainsi trempée est brisée de nouveau en petites galettes de 4 à 6 centimètres de long.

Chaque galette est examinée attentivement sur sa tranche ; celles qui se brisent facilement et dont la cassure présente un grain grisâtre sont fortement carburées (et serviront à fabriquer l'acier dur), celles qui présentent un grain blanc sont faiblement carburées (et serviront à fabriquer la partie centrale de l'arme contenant l'acier souple).

La deuxième étape consiste à faire au minimum deux briques à partir de ces galettes. Chacune des briques est aplatie à haute température et brisée en petits morceaux. Cette étape répétée plusieurs fois sert entre autres à évacuer les impuretés du métal et à répartir les galettes en fonction de leur dureté.

Une fois le résultat jugé convenable, le forgeron refait une brique qu’il va plier de nombreuses fois.

Les briques sont feuilletées individuellement, une bonne quinzaine de fois, pour épurer le métal. Selon les forgerons, le feuilletage peut aller jusqu’à 32 000 couches — en fait, le pain de métal est martelé, allongé, puis replié sur lui-même 23 fois en accord avec la tradition — puis ces couches sont intimement soudées les unes aux autres à la forge par martelage équilibré sur chaque face.

Le résultat de cette étape ne sera visible que plus tard : c’est ce qui déterminera le hada (grain de l’acier). Bien sûr, la méthode change en fonction du type de hada que l’on recherche, mais chaque école possède ses propres techniques, ce qui permet de les différencier. Contrairement à une légende largement répandue, le nombre de pliages est limité car sinon le métal serait trop condensé et perdrait de sa souplesse.

Une fois que les différentes briques ont été feuilletées suffisamment de fois, le forgeron les assemble en fonction du modèle voulu. Il soude ces différentes parties entre elles et allonge le tout.

Une fois la lame allongée et considérée comme prête, le forgeron prépare sa lame pour la trempe.

La trempe

Il s’agit là d’une autre étape essentielle pour faire la différence entre un bon sabre et un sabre de moindre qualité. Cette étape constitue en fait le moment où le forgeron doit s’assurer du tranchant, mais sans affecter la souplesse de la lame. Pour cela, les forgerons japonais ont développé le concept de la trempe partielle. Le concept est simple : en recouvrant une partie de la lame d’un mélange d’argile réfractaire, de poudre de charbon de bois, de silice et d’autres éléments gardés secrets par chaque forgeron, on se retrouve à isoler de la chaleur avant la trempe le dos et les flancs de la lame (soit les parties de la lame dont on veut conserver la souplesse).

Ainsi donc, lorsque la lame sera trempée dans l'eau, seul le tranchant sera refroidi suffisamment rapidement pour former un acier dur, ce qui conférera au tranchant de l’arme une dureté extrême tout en conservant une résistance élevée aux chocs pour l’ensemble.

Cette trempe sélective forme également la ligne de trempe (hamon) dont les formes sont caractéristiques des écoles et forgerons : la partie la moins protégée se refroidit rapidement (ce qui la rend plus dure) alors que la partie la plus protégée se refroidit plus lentement (ce qui lui permet de conserver sa souplesse). Le point de contact entre les deux parties subit alors un choc thermique qui va permettre à l’austénite de prendre sa structure solide brillante dite martensite.

Le moment clef dans la création d'un katana est yakiire, en japonais 焼き入れ, ce qui signifie éteindre, sous-entendu : éteindre dans le feu.

Dans la méthode traditionnelle le katana, recouvert par un mélange d'argile et de charbon de bois (Yakiba-tsuchi) est soudainement refroidi dans l'eau après avoir été chauffé à environ 800ºC. Le geste technique du yakiire donne au katana sa forme courbée.

Durant les 10 secondes que durent le yakiire, le sabre se transforme : la lame, puisqu'elle est très fine, se courbe dans l'eau. S'il y a des défauts sur la lame à ce moment-là, ils restent à jamais[3].

Le polissage

Le polissage sommaire : après la trempe, il est difficile pour le forgeron de constater si la lame est de bonne qualité ou non. Pour cela, il effectue un polissage sommaire qui lui donne les indications nécessaires (bonne formation de la ligne de trempe, homogénéité de la solidité de l’acier…). Si le résultat lui convient, il peut alors la donner au polisseur qui la mettra en valeur. Dans le cas contraire, il peut chauffer à nouveau la lame et tenter une nouvelle trempe.

Ensuite, le polisseur s'appliquera pendant plusieurs jours, voire plusieurs semaines, à faire ressortir la beauté de la lame tout en lui donnant son tranchant final à l'aide de sept différents types de pierres (à noter qu'il n'en est ainsi que depuis les années 1600, auparavant l'utilisation de trois pierres était la norme).

Finition et montage

À partir du XVIIe siècle, une demande plus importante d'éléments décoratifs sur les poignées (tsuba) apparaît, amenant au développement de nouvelles méthodes de forge, dont le mokume-gane.

Quelques forgerons notables

Notes et références

- Le terme watetsu est également utilisé et correspond à l'appellation générique de l'alliage de fer et de carbone.

- Maurice Burteaux, « Le tatara » [PDF], sur soleildacier.ouvaton.org, Soleil d'acier, (consulté le ).

- « Le katana : si le Japon était une arme - Invitation au voyage (05/01/2021) - Regarder le documentaire complet », sur ARTE (consulté le )

Voir aussi

Bibliographie

- Gilles Bongrain, Le Katana. Le sabre du samouraï, Éditions Crépin-Leblond, , 180 p. (ISBN 9782703002369).

Filmographie

- John Wate, Le Katana, sabre de samouraï, Allemagne, 2005.

Articles connexes

- Gokaden, les cinq traditions de forge japonaise

- Oshigata

- Sabre japonais

- Structure de la lame du sabre japonais

- Togishi, le polissage des sabres